En la construcción de acero prefabricado, las decisiones tomadas en etapas tempranas no permanecen pequeñas. Una vez que comienza la fabricación, incluso cambios de diseño menores pueden propagarse a través de los elementos estructurales, las conexiones, los cronogramas y los costos. Por ello, el concepto de congelación del diseño en acero prefabricado es una de las fases más críticas —y a la vez más incomprendidas— en los proyectos de acero prefabricado.

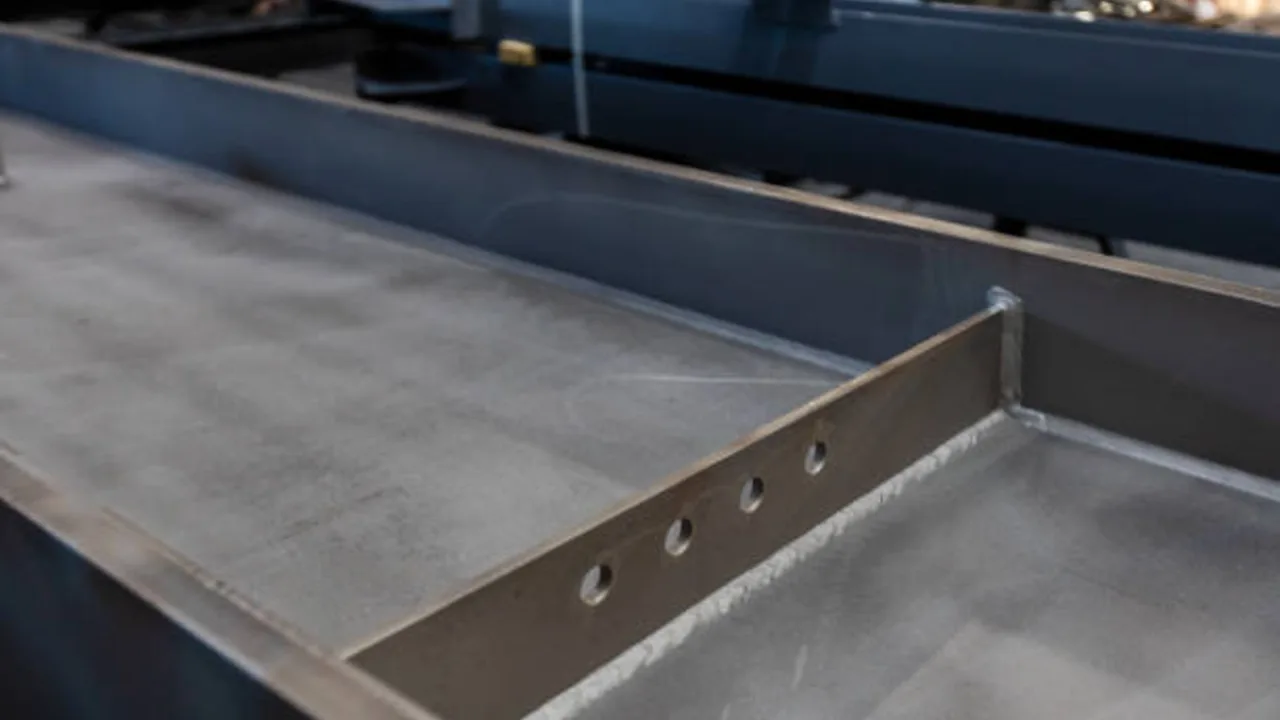

A diferencia de la construcción convencional, donde los ajustes a menudo pueden absorberse en obra, el acero prefabricado depende de una fabricación de alta precisión. Columnas, vigas, correas y conexiones se producen fuera del sitio mediante procesos controlados por CNC. Cuando el diseño no se congela correctamente antes de la fabricación, los proyectos se exponen a reprocesos, retrasos y sobrecostos que pueden anular las ventajas mismas de la prefabricación.

Este artículo analiza los desafíos reales detrás de la congelación del diseño en acero prefabricado, por qué debe realizarse de forma temprana y cómo la coordinación temprana entre disciplinas es la única forma práctica de convertir la congelación del diseño en una ventaja estratégica en lugar de una carga para el proyecto.

¿Qué es la congelación del diseño en la construcción de acero prefabricado?

La congelación del diseño en la construcción de acero prefabricado es el punto formal en el que todas las decisiones estructurales, arquitectónicas y de coordinación críticas quedan finalizadas y aprobadas para la fabricación. A partir de este momento, se liberan los planos de taller, se adquieren los materiales y los componentes de acero entran en producción.

En una congelación del diseño en acero prefabricado, normalmente quedan bloqueados los siguientes elementos:

- La retícula estructural y la separación entre columnas

- Las dimensiones de los elementos primarios y secundarios de acero

- Los detalles de conexión y los sistemas de pernos

- La geometría de la cubierta y las hipótesis de carga

- Las principales aberturas, penetraciones y zonas de equipos

Esto difiere notablemente de la construcción convencional, donde muchos detalles pueden mantenerse flexibles hasta etapas avanzadas. En el acero prefabricado, una vez que el acero ha sido cortado y perforado, la flexibilidad desaparece.

Por qué los proyectos de acero prefabricado requieren una congelación temprana del diseño

La razón principal por la que los proyectos de acero prefabricado exigen una congelación temprana del diseño reside en el propio proceso de fabricación. Los componentes de acero se producen con precisión a nivel milimétrico. Cualquier cambio tardío —por pequeño que sea— puede invalidar lotes completos de elementos ya fabricados.

Una congelación del diseño en acero prefabricado bien gestionada permite:

- Una fabricación CNC eficiente

- Una alineación precisa de los orificios para pernos

- Cronogramas de entrega predecibles

- Una instalación fluida en obra

Sin una coordinación temprana, la congelación del diseño se convierte en un ejercicio de suposiciones. Arquitectos, ingenieros estructurales, diseñadores MEP y fabricantes deben alinearse antes de que comience la fabricación, no después de que los problemas aparezcan en obra.

Elementos clave del diseño que deben congelarse de forma temprana

Retícula estructural y separación de columnas

La retícula estructural define prácticamente todo en un edificio de acero prefabricado. La separación entre columnas afecta a las luces de las vigas, los sistemas de cubierta, los módulos de cerramiento, la disposición de grúas y las opciones de expansión futura. Modificar las dimensiones de la retícula después de una congelación del diseño en acero prefabricado suele requerir el rediseño de la mayor parte del marco estructural.

Detalles de conexión y sistemas de pernos

Las conexiones se encuentran entre los elementos más costosos de revisar. Placas base, placas de extremo, pernos de anclaje y detalles de empalme se fabrican con gran precisión. Los cambios tardíos pueden volver inutilizables los componentes prefabricados, generando desperdicio de material y necesidad de refabricación.

Sistema de cubierta e hipótesis de carga

La geometría de la cubierta, su pendiente y las hipótesis de carga deben quedar definidas antes de la fabricación. Revisiones de cargas de nieve, incorporación de equipos adicionales o una interpretación incorrecta de los criterios de viento suelen generar conflictos cuando se detectan demasiado tarde. Una congelación del diseño en acero prefabricado disciplinada evita estos riesgos.

Penetraciones MEP y disposición de equipos

En la construcción de acero prefabricado, las aberturas para MEP no pueden tratarse como “ajustes en obra”. Las rutas de conductos, bandejas de cables y plataformas de equipos deben coordinarse desde el inicio. Aquí es donde la coordinación temprana entre los equipos estructurales y MEP se vuelve innegociable.

Desafíos comunes de la congelación del diseño en proyectos de acero prefabricado

A pesar de las mejores intenciones, muchos proyectos de acero prefabricado tienen dificultades para lograr una congelación del diseño limpia y estable. El problema central no suele ser la capacidad técnica, sino la desalineación en los tiempos, las responsabilidades y la toma de decisiones entre las partes involucradas. En un entorno prefabricado, la incertidumbre del diseño no permanece aislada: afecta directamente la precisión de la fabricación, la secuencia de producción y la ejecución en obra.

Uno de los desafíos más comunes proviene de los clientes que retrasan las decisiones finales. En la construcción de acero prefabricado, la confirmación tardía de las dimensiones del edificio, la disposición de los equipos o los planes de expansión futura puede impedir que los ingenieros fijen parámetros críticos. Lo que a nivel del cliente puede parecer una “pequeña decisión aún en revisión” suele traducirse, a nivel de ingeniería, en retículas no definidas, supuestos de conexión ambiguos o criterios de carga incompletos. Esta incertidumbre debilita la base de una adecuada congelación del diseño en acero prefabricado.

Los cambios arquitectónicos posteriores a la aprobación estructural son otra fuente frecuente de interrupciones. Ajustes en los sistemas de fachada, la geometría de la cubierta, los entrepisos o las alturas libres interiores pueden invalidar cálculos estructurales previamente aprobados. Dado que los elementos de acero se dimensionan con precisión según sus cargas y luces, incluso modificaciones arquitectónicas menores pueden obligar al rediseño de vigas, columnas o arriostramientos, especialmente si la fabricación ya ha comenzado.

La incorporación tardía de los consultores MEP resulta igualmente perjudicial. Los sistemas mecánicos, eléctricos y de plomería requieren rutas, penetraciones y zonas de equipos previamente definidas que deben coordinarse con la estructura de acero. Cuando el diseño MEP se introduce después de que los planos estructurales han sido finalizados, surgen conflictos que no pueden resolverse sin cortar, reforzar o modificar elementos prefabricados. Este es uno de los indicadores más claros de una falta de coordinación temprana en los proyectos de acero prefabricado.

La incertidumbre normativa también desempeña un papel importante. Las interpretaciones de los códigos locales pueden evolucionar durante la fase de diseño, en especial en regiones con prácticas de aplicación poco claras o aprobaciones específicas por proyecto. Cambios en los requisitos de resistencia al fuego, coeficientes sísmicos o criterios de carga de viento pueden forzar revisiones estructurales de último momento, desestabilizando una congelación del diseño que parecía completa.

Por último, las diferencias en los estándares de detallado entre diseñadores y fabricantes suelen aflorar demasiado tarde. Los ingenieros pueden proyectar las conexiones basándose en modelos teóricos, mientras que los fabricantes dependen de prácticas estándar de taller. Si estos enfoques no se alinean antes de la liberación para fabricación, los detalles de conexión se convierten en un punto de fricción, generando rediseños, solicitudes de información (RFI) y retrasos en la producción.

De manera individual, estos desafíos pueden parecer manejables. En conjunto, erosionan la fiabilidad de la congelación del diseño en acero prefabricado, incrementando los costos, el riesgo en los plazos y la complejidad de la coordinación. Los proyectos exitosos abordan estos problemas de forma proactiva, alineando decisiones, responsabilidades y estándares técnicos mucho antes de que comience la fabricación.

Cómo los cambios tardíos de diseño afectan la fabricación de acero prefabricado

Los cambios tardíos de diseño no son neutrales: dañan activamente el desempeño del proyecto. Una vez iniciada la fabricación, las revisiones desencadenan:

- Desperdicio de material de acero

- Costos de reingeniería

- Retrasos en la fabricación

- Alteraciones en la logística y la secuencia en obra

- Pérdida de las ventajas de eficiencia propias de la prefabricación

En casos extremos, los proyectos recurren a modificaciones en obra, lo que anula por completo el propósito de la prefabricación.

El papel de la coordinación temprana en la prevención de problemas de congelación del diseño

La coordinación temprana es el método más eficaz para controlar los riesgos asociados a la congelación del diseño. Esto implica alinear a todas las partes interesadas antes de la liberación para fabricación:

- Propietario y operador

- Equipo de arquitectura

- Ingeniero estructural

- Fabricante de acero

- Consultores MEP

Los talleres de coordinación, la detección de interferencias mediante BIM y las aprobaciones por etapas garantizan que la congelación del diseño en acero prefabricado sea informada, intencional y técnicamente defendible.

Congelación del diseño frente a flexibilidad: encontrar el equilibrio adecuado

La congelación del diseño no implica eliminar toda flexibilidad. Los proyectos prefabricados bien gestionados distinguen entre los elementos que deben congelarse y aquellos que pueden permanecer adaptables.

Entre las estrategias eficaces se incluyen:

- Incorporar capacidad de reserva en los elementos estructurales

- Diseñar aberturas preparadas para el futuro

- Planificar zonas de expansión dentro de la retícula original

Este equilibrio preserva la adaptabilidad a largo plazo sin comprometer la certeza de la fabricación.

Mejores prácticas para gestionar la congelación del diseño en acero prefabricado

Los proyectos exitosos tratan la congelación del diseño como un proceso gestionado, no como una carrera contra el tiempo. Entre las mejores prácticas se incluyen:

- Listas de verificación claras para la congelación del diseño

- Procedimientos formales de aprobación y firma

- Hitos de aprobación por etapas

- Márgenes realistas para la toma de decisiones del cliente

- Comunicación directa con los fabricantes

Ejemplos de casos: problemas de congelación del diseño en proyectos reales de acero prefabricado

Proyecto de almacén con cambios tardíos en MEP

En este proyecto, el trazado de los conductos se modificó después de que la fabricación del acero ya había comenzado. El resultado fue el corte en obra de vigas, la incorporación de refuerzos adicionales y retrasos en la instalación. La falta de coordinación temprana comprometió directamente la congelación del diseño en acero prefabricado.

Edificio industrial con revisión de cargas en cubierta

Un cambio tardío en las cargas de los equipos de cubierta obligó a rediseñar cerchas que ya habían sido fabricadas. Varios elementos tuvieron que desecharse, incrementando los costos y extendiendo el cronograma varias semanas.

Cómo la congelación del diseño afecta el costo, el cronograma y el riesgo

Una congelación del diseño en acero prefabricado mal gestionada incrementa:

- Los costos de construcción

- La incertidumbre del cronograma

- Las disputas contractuales

- Los riesgos de seguridad en obra

Por el contrario, una congelación disciplinada respaldada por una coordinación temprana mejora la previsibilidad y reduce el riesgo general del proyecto.

Cuándo bloquear el diseño en un proyecto de acero prefabricado

El momento ideal para bloquear el diseño es después de:

- La aprobación del diseño conceptual y esquemático

- La coordinación completa entre estructura y MEP

- La revisión de detallado por parte del fabricante

Las señales de advertencia de que un proyecto no está listo incluyen disposiciones de equipos sin resolver, cargas poco claras o aprobaciones incompletas por parte de las autoridades.

Conclusión: la congelación del diseño como decisión estratégica

Una congelación del diseño en acero prefabricado no es un obstáculo, sino un punto de control estratégico. Cuando está respaldada por una coordinación temprana, protege los presupuestos, estabiliza los cronogramas y libera toda la eficiencia de la prefabricación.

Los proyectos que respetan la disciplina de la congelación del diseño entregan de forma consistente estructuras con mejor desempeño, especialmente en sistemas complejos como una estructura de edificio de acero prefabricado.