Dans l’industrie de la construction actuelle, outre le béton armé, la construction avec infrastructure d’usine en acier joue un rôle essentiel. Il existe des milliers d’entreprises d’ingénierie spécialisées dans les structures métalliques en Chine, et l’infrastructure industrielle en acier est largement utilisée dans les projets de construction à travers le monde, en particulier dans le développement des infrastructures d’usines.

Les fondations sont indispensables à tout projet de construction ; dès lors, comment les structures en acier peuvent-elles accélérer le développement de l’infrastructure d’usine ? Et quelles sont les préparations nécessaires ?

Exigences de fondation pour les structures en acier dans le développement de l’infrastructure d’usine

Dans le développement de l’infrastructure d’usine, la construction de structures en acier ne convient pas à une combinaison de fondations naturelles et artificielles partielles au sein d’une même unité. Ainsi, les fondations destinées à l’infrastructure industrielle en acier doivent garantir une stabilité absolue.

Deux principales méthodes sont utilisées pour le traitement du sol : la densification et la fondation profonde. Lorsque le terrain ne satisfait pas aux exigences de résistance ou de déformation, un renforcement approprié est appliqué.

Pour assurer la construction fluide et sécurisée de l’infrastructure d’usine, il est nécessaire de garantir une stabilité complète des fondations. Une base solide non seulement facilite la construction des structures métalliques, mais assure également la sécurité d’exploitation à long terme. Elle constitue la pierre angulaire de la réussite de l’infrastructure industrielle en acier.

En tant que grand producteur d’acier, la Chine applique depuis longtemps ce matériau au développement de l’infrastructure d’usine, avec des classifications selon le type de structures légères ou lourdes.

Composants structurels des bâtiments d’usine en acier dans le développement industriel

Dans les projets de développement d’infrastructure d’usine, la construction des bâtiments à structure en acier comprend les éléments suivants :

- Éléments intégrés (boulons d’ancrage) : ils assurent la stabilité structurelle des bâtiments d’usine et constituent des éléments d’ancrage essentiels dans l’infrastructure industrielle en acier.

- Colonnes : généralement fabriquées en profilés en H ou en C soudés (avec connecteurs angulaires), elles forment le cadre porteur principal de l’infrastructure d’usine.

- Poutres : souvent réalisées en profilés C ou H (hauteur de l’âme selon la portée), elles déterminent la capacité de charge des espaces intérieurs des usines à structure métallique.

- Pannes : composées principalement de profilés en C ou Z, elles assurent le soutien secondaire de la toiture dans l’infrastructure industrielle en acier.

- Contreventements : tiges rondes en acier assurant la stabilité globale de la structure métallique.

- Revêtement : deux principaux types sont utilisés :

- Panneaux ondulés simples (tôles d’acier colorées) : solution économique adaptée aux projets à budget limité.

- Panneaux sandwich composites : offrant isolation thermique, absorption acoustique et résistance au feu — idéaux pour les bâtiments industriels aux exigences élevées.

Dans le développement de l’infrastructure d’usine, le moule du pilier de fondation en acier — également appelé moule de fondation indépendante — est couramment utilisé.

La base sert de point de coulage du béton, puis les supports sont soudés autour du moule.

Étant donné que la base doit être équipée d’éléments intégrés reliant la structure métallique, on adopte la méthode de moulage inversé.

Conformément aux normes de fabrication, les plaques et les nervures de renfort aux points de vissage sont épaissies. Le choix du matériau dépend des dimensions spécifiques du pilier de fondation en acier, et l’assemblage est effectué selon les étapes prévues.

La taille du moule préfabriqué pour l’infrastructure industrielle en acier est strictement déterminée en fonction des dimensions du bâtiment d’usine, car celles-ci conditionnent la résistance et la stabilité du support de base.

Avantages clés des bâtiments en acier dans le développement de l’infrastructure d’usine

Légèreté, haute résistance et grande portée : bien que la densité de l’acier soit supérieure à celle d’autres matériaux, sa résistance est considérablement plus élevée. Sous la même charge, son poids propre est inférieur, permettant la création de structures de grande portée adaptées aux vastes espaces requis dans l’infrastructure d’usine moderne.

Période de construction réduite : les composants principaux de l’infrastructure industrielle en acier sont préfabriqués en usine puis assemblés sur site, ce qui réduit considérablement le délai de construction et les coûts de projet.

Haute résistance au feu : lorsque la température de surface de l’acier reste inférieure à 150 °C, sa résistance varie peu ; au-delà, elle diminue fortement.

Ainsi, un revêtement ignifuge est appliqué pour former un film protecteur augmentant la limite de résistance au feu.

La subdivision des zones coupe-feu et l’utilisation de rideaux ignifuges sont également essentielles pour assurer la sécurité dans le développement de l’infrastructure d’usine.

Étanchéité et protection contre les infiltrations : les infiltrations d’eau passent principalement par les joints ; il est donc nécessaire d’utiliser des fixations dissimulées, des joints d’étanchéité adaptés et un scellement précis dans toutes les zones sensibles.

Cela garantit que les équipements internes et les opérations de production ne soient pas perturbés dans l’infrastructure industrielle en acier.

Isolation acoustique et thermique : le remplissage du toit métallique avec des matériaux isolants ou l’application d’une peinture réfléchissante thermique sur les tuiles métalliques permettent de créer un environnement de travail confortable et écoénergétique pour l’infrastructure d’usine.

Ventilation et refroidissement : les usines n’ayant généralement pas besoin de chauffage intensif ni de forte densité humaine, des ventilateurs de toit ou des extracteurs industriels sont utilisés pour favoriser la circulation d’air dans l’infrastructure industrielle en acier, maintenant ainsi une pression intérieure équilibrée et un flux constant d’air frais.

Bonne luminosité : l’installation de puits de lumière ou de panneaux de verre à des endroits stratégiques du toit fournit un éclairage naturel à l’infrastructure d’usine tout en réduisant la consommation électrique.

Il faut cependant veiller à la durabilité des matériaux et à une étanchéité parfaite des jonctions.

Normes de propriétés mécaniques de l’acier structurel dans le développement de l’infrastructure industrielle

Dans le développement de l’infrastructure d’usine, l’acier utilisé pour les structures doit présenter les propriétés suivantes :

- Résistance élevée : la résistance à la traction et la limite d’élasticité doivent être élevées. Une limite d’élasticité importante permet de réduire la section et donc le poids propre, tout en diminuant le coût du matériau. Une forte résistance à la traction augmente la sécurité et la stabilité de l’infrastructure industrielle en acier.

- Capacité de déformation suffisante : l’acier doit posséder une bonne plasticité et ténacité. Une bonne plasticité permet une déformation visible avant rupture, évitant ainsi les défaillances soudaines. La ténacité assure que l’infrastructure d’usine absorbe davantage d’énergie sous charge dynamique, ce qui est essentiel pour les structures situées dans les zones sismiques.

- Bon comportement au façonnage : l’acier doit convenir aux procédés à froid et à chaud et présenter une excellente soudabilité. Ces procédés ne doivent pas altérer la résistance, la plasticité ni la ténacité, facilitant ainsi la production et l’installation de l’infrastructure industrielle en acier.

En fonction des conditions de travail spécifiques de l’infrastructure d’usine, il convient de prendre en compte la résistance à basse température, la résistance à la corrosion atmosphérique et la capacité à supporter de fortes charges.

Technologies clés des structures en acier dans le développement de l’infrastructure industrielle

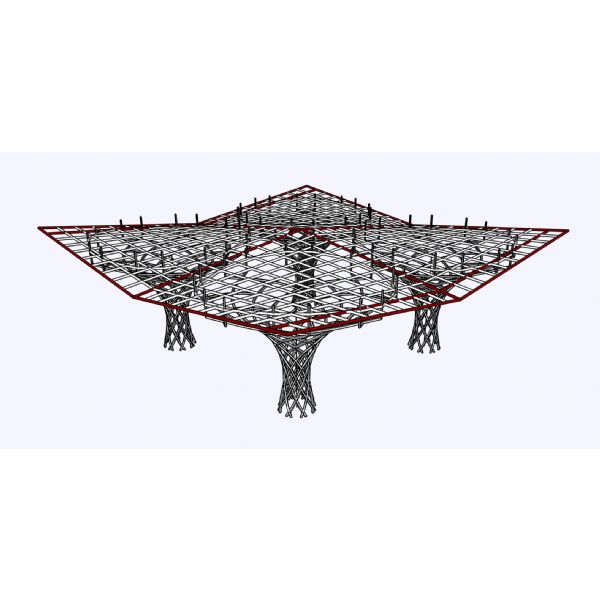

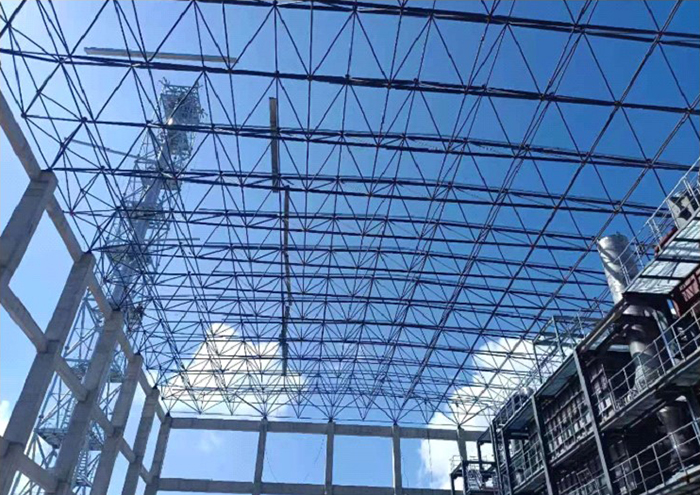

Technologie de structure spatiale : dans le développement de l’infrastructure d’usine, les structures spatiales offrent des avantages tels qu’une légèreté, une rigidité élevée, une esthétique architecturale et une rapidité de montage.

Des systèmes comme les treillis à plaques nodales sphériques, les treillis multicouches à section variable ou les structures en coque formées de tubes d’acier sont couramment utilisés dans l’infrastructure industrielle en acier moderne.

Ces structures présentent une grande rigidité spatiale et une faible consommation d’acier, avec des normes précises de conception, de construction et de contrôle, ainsi que des plans CAD complets.

Outre les structures en treillis classiques, les conceptions spatiales incluent également des structures tubulaires irrégulières répondant aux besoins de grandes portées dans le développement de l’infrastructure d’usine.

Technologie des structures légères en acier : avec le nouveau système structurel composé de murs et toitures en panneaux d’acier coloré, cette méthode est largement utilisée dans le développement de l’infrastructure d’usine.

Le système de structure industrielle en acier légère comprend des poutres et pannes en acier à parois minces (épaisseur ≥5 mm) reliées par des boulons haute résistance et des tiges rondes.

Les colonnes sont espacées de 6 à 9 mètres, les portées atteignent 30 mètres ou plus, et la consommation d’acier varie entre 20 et 30 kg/m².

Ce type de système offre un poids réduit, une installation rapide et un coût maîtrisé, en faisant une solution idéale pour les bâtiments légers dans l’infrastructure d’usine moderne.

Technologie de structure mixte acier-béton : les structures porteuses composées de poutres et colonnes en acier combinées avec du béton constituent une structure mixte dont l’utilisation dans l’infrastructure industrielle en acier s’accroît.

Elle allie la résistance de l’acier et la rigidité du béton, assurant une grande solidité, une bonne rigidité et d’excellentes performances sismiques.

Lorsqu’une couche externe de béton est utilisée, la résistance au feu et à la corrosion est renforcée.

Ces éléments composites permettent de réduire la quantité d’acier de 15 à 20 %.

Les planchers mixtes et les colonnes en tubes d’acier remplis de béton réduisent l’usage de coffrages et accélèrent la construction, les rendant idéaux pour les bâtiments industriels et les structures lourdes de l’infrastructure d’usine.

Technologie de connexion par boulons à haute résistance et soudage : les boulons à haute résistance transmettent les efforts par friction et se composent de trois éléments : boulon, écrou et rondelle.

Cette technique de connexion offre simplicité de montage, grande capacité portante et résistance à la fatigue, remplaçant le rivetage traditionnel.

Elle est aujourd’hui la méthode standard de l’infrastructure industrielle en acier pour la fabrication et le montage, aussi bien en atelier (soudage à l’arc submergé ou électroslag) que sur chantier (soudage semi-automatique ou sous gaz protecteur).

Technologie de protection des structures en acier : la protection des structures dans le développement de l’infrastructure d’usine inclut la prévention contre le feu, la corrosion et la rouille.

Après l’application d’un revêtement ignifuge, le traitement antirouille n’est souvent pas nécessaire, sauf dans les environnements corrosifs où un revêtement protecteur doit être appliqué.

Le choix du type et de l’épaisseur du revêtement dépend du type d’acier, du niveau de résistance au feu requis et des conditions environnementales, assurant une durée de vie prolongée à l’infrastructure industrielle en acier.

Conclusion

Les structures en acier sont devenues la solution idéale pour le développement de l’infrastructure d’usine moderne grâce à leurs excellentes propriétés mécaniques, leur rapidité de construction, leur durabilité et leur compatibilité avec les technologies intelligentes.

XTD Steel Structure possède plus de 20 ans d’expérience dans le domaine et une expertise reconnue.

Des hangars de grande portée aux usines lourdes, en passant par les infrastructures civiles et les bâtiments en hauteur, l’entreprise propose des solutions personnalisées basées sur les technologies de fabrication les plus avancées, aidant les entreprises à construire des espaces industriels modernes et durables pour l’avenir.