Le coût des bâtiments en acier est devenu l’un des facteurs les plus importants pour toute construction prévue en 2025.

Introduction

Des exploitations familiales aux entreprises mondiales de logistique, les décideurs se tournent de plus en plus vers le modèle de bâtiment en acier car il offre robustesse, flexibilité et rapidité d’assemblage par rapport aux matériaux traditionnels comme le béton, le bois ou la brique.

Dans un monde où les marchés de la construction sont influencés par l’inflation, les perturbations des chaînes d’approvisionnement mondiales et les exigences de durabilité, le coût n’est plus un simple calcul. Il nécessite une compréhension des prix de l’acier, des marchés du travail, de la logistique régionale, des choix de conception, des règles de permis et des coûts du cycle de vie à long terme.

Ce guide explore chaque facteur majeur qui influence le prix des bâtiments en acier en 2025. Il fournit des estimations moyennes, met en lumière les coûts cachés, compare l’acier avec d’autres matériaux de construction et partage des études de cas réels. À la fin, vous aurez une vision claire de ce qui détermine le coût et de la manière de planifier plus efficacement votre projet.

Quels Facteurs Influencent le Coût des Bâtiments en Acier ?

Plusieurs facteurs clés influencent le coût des bâtiments en acier en 2025. Comprendre ces variables aidera les acheteurs, promoteurs et investisseurs à établir des budgets réalistes et à éviter les mauvaises surprises lors de l’approvisionnement et de la construction.

Taille et Dimensions du Bâtiment

La taille d’un bâtiment est le facteur le plus déterminant du coût. Les grands projets nécessitent plus d’acier, plus d’heures de travail et une logistique plus complexe. Cependant, il ne suffit pas de multiplier le coût par la surface.

Les petits bâtiments ont généralement un prix au mètre carré plus élevé car les coûts fixes — comme la conception, les cachets d’ingénierie, le transport, la mobilisation et les permis — sont répartis sur une plus petite superficie. Par exemple, un hangar de 500 m² peut coûter 180–220 $/m², tandis qu’un entrepôt de 10 000 m² peut tourner autour de 130–150 $/m².

Cette économie d’échelle rend les projets industriels de grande taille plus efficaces en coût unitaire, même si la facture totale est plus élevée. Les entreprises en expansion constatent souvent que doubler leur surface ne double pas leur budget. On observe couramment 10–25 % d’économies sur le prix unitaire en passant de « petit » à « moyen », et encore 5–10 % de plus en passant de « moyen » à « grand », tant que la conception reste simple et en travée libre.

Note de conception : Les travées libres standard (espacement 9–12 m) sans colonnes intérieures simplifient l’installation et réduisent la congestion. Mais les travées ultra-larges (>25 m) exigent des sections plus lourdes qui augmentent le coût. Choisir des espacements standard reste souvent le meilleur compromis entre prix et performance.

Prix de l’Acier en 2025

L’acier est une matière première échangée mondialement. Les prix en 2025 sont influencés par :

- Prix de l’énergie : la production d’acier est énergivore ; la volatilité de l’électricité et des carburants affecte les prix des aciéries.

- Demande mondiale : les programmes d’infrastructure et les cycles immobiliers dans les grands marchés modifient rapidement la demande.

- Stabilité de la chaîne logistique : coûts d’expédition, congestion portuaire et tarifs ajoutent des primes notables.

- Spécifications : différents types (laminé à chaud, galvanisé, acier patinable) ont des prix distincts.

Un simple décalage de 5 % du prix de l’acier peut ajouter des dizaines de milliers au coût final. Pour une usine de 2 000 m², une telle variation peut augmenter le budget de 20 000–30 000 $. De nombreux promoteurs se protègent avec des contrats à prix fixe assortis de clauses d’indexation, ou en commandant tôt et en stockant le matériel.

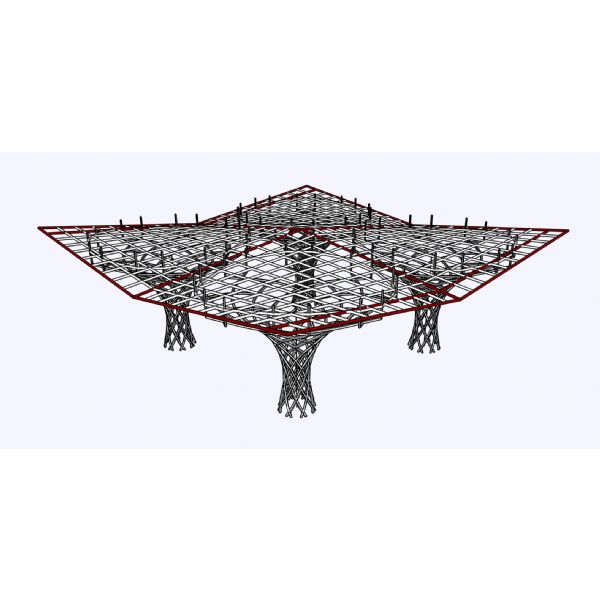

Complexité et Personnalisation du Design

Tous les bâtiments en acier ne se valent pas. Un entrepôt rectangulaire simple reste économique, mais dès que l’on ajoute mezzanines, puits de lumière, toitures spéciales, parapets, façades complexes ou charges de process lourdes, les coûts montent vite.

- Entrepôt standard : ~150–170 $/m²

- Showroom commercial avec façade vitrée, isolation renforcée et CVC intégré : 220–280 $/m²

- Industriel spécialisé (ponts roulants, fosses, chambres de tir) : 240–320+ $/m²

La personnalisation accroît le temps d’ingénierie et la coordination entre métiers. Des façades uniques, plans non orthogonaux et connexions hors norme prolongent fabrication et montage, ce qui augmente inévitablement le coût du bâtiment en acier.

Localisation et Conditions du Site

La géographie influence la logistique et les travaux préparatoires :

- Proximité des aciéries/ports : des trajets courts réduisent le fret. Les zones éloignées ou insulaires paient souvent un surcoût.

- Climat : neige, vent, zones sismiques et températures extrêmes dictent des sections plus lourdes ou des contreventements.

- Sols et topographie : roches, argiles gonflantes ou nappes hautes compliquent les fondations.

- Accès : routes étroites, restrictions de poids et contraintes de grutage peuvent ralentir le chantier.

Les zones sujettes aux inondations ou aux séismes exigent un surcroît d’ingénierie et de détails de code. Ces conditions peuvent ajouter 10–25 % au coût total par rapport à un site standard.

Coûts de Main-d’œuvre et d’Installation

La main-d’œuvre varie fortement selon la région. En Amérique du Nord et Europe de l’Ouest, les salaires élevés augmentent le prix posé, tandis qu’en Asie, Moyen-Orient ou Afrique, les coûts sont plus bas mais la logistique peut être plus longue.

Les systèmes préfabriqués réduisent la main-d’œuvre sur site en déplaçant l’effort vers l’usine. Les PEMB (bâtiments métalliques préfabriqués) et systèmes modulaires de toitures/murs peuvent couper le temps de montage de 30–40 %, ce qui signifie moins de jours de grue, moins d’équipes, et des coûts de financement réduits—un avantage clair pour la construction en acier.

Estimations Moyennes de Coût pour 2025

Chaque projet reste unique, mais il est utile de se baser sur des fourchettes typiques. Pour plus de détails, consultez ce guide sur les coûts des bâtiments en acier en 2025.

Prix au mètre carré (USD)

- Bâtiments agricoles & hangars : 120–150 $/m²

- Entrepôts standards : 150–200 $/m²

- Boutiques & bureaux commerciaux : 180–250 $/m²

- Structures industrielles lourdes : 200–280 $/m²

Ces plages montrent comment l’usage final impacte le coût. Les projets agricoles sont simples, tandis que les bâtiments commerciaux et industriels exigent plus de spécifications et de conformité réglementaire.

Petits vs Moyens vs Grands Bâtiments

- Petits bâtiments en acier (300–500 m²) : 40 000–90 000 $

- Moyens (1 000–2 000 m²) : 150 000–400 000 $

- Grands (5 000+ m²) : 700 000–1,5 M $+

Les petits projets paraissent chers à l’unité, mais les grands profitent des achats en volume, de la répétition des designs et de l’efficacité des équipes—des leviers qui équilibrent le coût.

Panorama Régional (Indicatif)

- Amérique du Nord : 160–240 $/m² (main-d’œuvre élevée ; codes stricts)

- Europe : 170–250 $/m² (énergie, isolation/incendie strictes)

- Asie : 120–180 $/m² (main-d’œuvre faible ; qualité/logistique variables)

- Moyen-Orient : 140–200 $/m² (conditions désertiques, corrosion, logistique)

- Afrique : 130–190 $/m² (dépendance aux importations ; capacité locale croissante)

Coûts Cachés et Variables

Le coût affiché d’un bâtiment en acier ne couvre pas tout. Un budget malin tient compte des “points mous” suivants :

Fondations et Préparation du Site

Les fondations ajoutent 15–25 % au budget, selon la portance du sol, la profondeur de gel, les critères sismiques et les charges de dalle. Un site plat reste modéré, mais un sol rocheux ou argile gonflante peut exiger pieux et longrines. Exemple : une coque de 200 000 $ peut ajouter 40 000–60 000 $ de fondations spécifiques.

Transport et Logistique

L’acier est lourd et volumineux. La distance depuis l’usine, le nombre de livraisons, les escortes d’éléments hors gabarit, les frais de douane et les contraintes d’accès peuvent ajouter 5–15 % de coût rien qu’en transport.

Isolation, Toiture et Systèmes Muraux

Les objectifs thermiques, acoustiques et coupe-feu dictent le choix de l’enveloppe. Les panneaux sandwich ou isolés coûtent plus cher que la tôle nue, mais offrent économies d’énergie et conformité. Compter +20–50 $/m² sur la coque—un investissement rentable via factures réduites.

Aménagement Intérieur et MEP

Les aménagements varient du « brut » au « clé en main ». Bureaux, mezzanines, sols époxy, CVC, réseaux, éclairage LED peuvent égaler ou dépasser le budget structurel. Les intérieurs commerciaux représentent souvent 40–50 % du coût total.

Permis, Conception et Services

Honoraires architecte/ingénieur, BIM, plans environnementaux et frais d’autorisations varient selon la juridiction. Comptez 6–12 % du coût de construction pour ces services.

Contingence et Financement

Un bon budget inclut 5–10 % de contingence, ainsi que les intérêts de prêt et frais de gestion de projet—des postes réels qui affectent le coût final.

Conseils pour Réduire le Coût des Projets en Acier

Optimiser la Géométrie

- Favorisez les rectangles avec travées régulières.

- Évitez courbes et décalages inutiles.

- Ajustez la hauteur libre à vos besoins.

Choisir la Préfabrication

- Les PEMB et enveloppes modulaires réduisent la main-d’œuvre.

- Modules standardisés = meilleure efficacité de production.

- Répétez les détails autant que possible.

Standardiser les Ouvertures

- Spécifiez portes/fenêtres standard.

- Réduisez les profils uniques coûteux.

- Regroupez les percements techniques.

Stratégie d’Appels d’Offres

- Lancez les appels en périodes creuses des aciéries.

- Autorisez les variantes pour stimuler la concurrence.

- Verrouillez tôt vos achats pour limiter l’escalade.

Planifier la Logistique de Chantier

- Assurez accès des grues et zones de stockage.

- Séquencez les livraisons selon le montage.

- Confirmez alimentation électrique et bases-vie.

Comparaison Coût : Acier vs Béton en 2025

Matériaux et Main-d’œuvre

Le béton requiert coffrages, cure et plus de main-d’œuvre. L’acier arrive fabriqué, se monte rapidement et a un bon ratio résistance/poids. En moyenne, les projets béton coûtent 15–20 % de plus que l’équivalent en acier, surtout quand la valeur du délai est considérée.

Délai de Construction

Les structures acier se terminent 30–40 % plus vite que le béton. Un achèvement rapide réduit frais généraux, intérêts et retards de revenus. Dans la logistique, quelques semaines gagnées peuvent valoir bien plus qu’économies mineures.

Maintenance et Cycle de Vie

Le béton peut fissurer et s’écailler, avec réparations coûteuses. L’acier exige entretien périodique, mais galvanisation et peintures modernes offrent de longs intervalles. Sur 30 ans, le coût global est 20–25 % inférieur à l’équivalent béton.

Planification, Approvisionnement et Gestion des Risques

Au-delà des chiffres, une bonne gestion de processus a un effet déterminant sur le coût d’un bâtiment en acier.

Cadre Budgétaire

- Définir les besoins : hauteur libre, charges, équipements, occupation.

- Obtenir des données géotechniques pour fonder sur des faits.

- Choisir un modèle de livraison : conception-réalisation, appel d’offres, CM à risque.

- Créer un budget détaillé : structure, fondation, enveloppe, MEP, finitions, coûts indirects.

- Programmer des fenêtres de value engineering à chaque étape.

Modèles de Livraison et Impacts

- Conception-Appel d’Offres (DBB) : prix initial plus bas mais délais et avenants fréquents.

- Conception-Réalisation (DB) : intégration meilleure, souvent favorable au contrôle des coûts.

- CM à Risque : implication précoce de l’entrepreneur, prix garanti maximum.

Clauses Contractuelles Importantes

- Langage d’indexation des prix : partage équitable du risque des matières.

- Divulgation des délais : évite surprises sur éléments longs à produire.

- Processus de modification clair pour éviter conflits et dépassements.

- Délais de garantie et de levée de réserves bien définis.

Délais et Plannings en 2025

Les files d’attente en usine, la production de panneaux et les créneaux de transport influencent la durée totale. Exemple pour un projet moyen :

- Concept & design : 4–10 semaines

- Permis & achats : 4–8 semaines

- Fabrication : 4–10 semaines

- Montage & enveloppe : 4–12 semaines

- Finitions & mise en service : 6–20 semaines

Compresser ces étapes coûte cher ; une bonne séquence protège le coût du bâtiment en acier tout en respectant les délais.

Durabilité, Conformité et Économie de Cycle de Vie

Codes Énergétiques et Isolation

Les codes modernes exigent meilleures performances thermiques et étanchéité. Dépenser plus pour l’isolation ou toitures réfléchissantes augmente le coût initial mais réduit les frais d’exploitation et peut donner droit à des incitations.

Protection Contre la Corrosion

Galvanisation, peintures en usine ou acier patinable valent l’investissement pour environnements marins ou industriels. Ils augmentent le coût initial mais réduisent l’entretien futur.

Fin de Vie et Recyclabilité

L’acier est hautement recyclable. Concevoir pour le démontage, privilégier les assemblages boulonnés et standardiser les sections améliore la valeur de revente et réduit les coûts de démolition—souvent ignorés dans les comparaisons initiales.

Dix Erreurs Courantes qui Gonflent les Coûts

- Sauter l’étude de sol et mal dimensionner les fondations.

- Sur-personnaliser la géométrie sans bénéfice fonctionnel.

- Ignorer les délais de panneaux et portes spéciales.

- Sous-estimer la logistique des sites isolés.

- Fractionner les achats avec trop de fournisseurs.

- Changer la conception après lancement fabrication.

- Sur-spécifier les charges par prudence excessive.

- Négliger coordination MEP = reprises coûteuses.

- Oublier contingence pour risques matières/météo.

- Sous-estimer maintenance en milieu corrosif.

Éviter ces erreurs a un effet direct sur le coût des bâtiments en acier.

Conclusion

Le coût des bâtiments en acier en 2025 varie selon taille, design, charges, localisation et finitions. En moyenne, la coque se situe entre 120–250 $/m², avec les bâtiments agricoles en bas et les industriels lourds en haut. Les moteurs principaux restent simplicité de conception, main-d’œuvre régionale, performance de l’enveloppe et planification précoce.

En optimisant la géométrie, en adoptant la préfabrication, en standardisant les détails et en choisissant un contrat adapté, les maîtres d’ouvrage réduisent sensiblement le coût tout en sécurisant délais et performance. Comparé au béton, l’acier se construit plus vite, coûte moins cher sur la durée et reste plus adaptable—des raisons clés pour lesquelles la construction en acier reste privilégiée.

Pour vos budgets : commencez par définir clairement vos besoins, réalisez une étude géotechnique tôt, choisissez le bon modèle de livraison et considérez logistique et approvisionnement comme leviers essentiels. Ces étapes mènent toujours à de meilleurs résultats et un contrôle fiable du coût des bâtiments en acier.