En ingénierie structurelle moderne, les systèmes de treillis constituent la colonne vertébrale de l’architecture à grande portée. Parmi les différentes configurations, la structure en N-Truss — caractérisée par des cordes supérieure et inférieure parallèles et des membrures diagonales disposées en réseau — demeure un pilier d’efficacité et de stabilité. Conçue à l’origine pour simplifier le transfert des charges et minimiser l’utilisation de matériaux, la N-Truss (également appelée treillis Pratt) joue encore un rôle essentiel dans la construction métallique contemporaine, des toitures d’usines aux ponts ferroviaires. Sa géométrie systématique permet d’obtenir une résistance maximale avec un poids minimal, offrant un équilibre idéal entre simplicité de conception et fiabilité structurelle.

1. Comprendre le Système N-Truss

1.1 Définition et Géométrie

Une structure en N-Truss est un cadre triangulé composé de deux cordes parallèles : la corde supérieure en compression et l’inférieure en traction, reliées par des éléments verticaux et diagonaux. Les diagonales sont généralement en traction tandis que les montants verticaux résistent à la compression. Le motif obtenu ressemble à une série de lettres « N » majuscules répétées le long de la travée. Cette géométrie canalise efficacement les charges vers les appuis et assure la stabilité même sous conditions dynamiques.

1.2 Contexte Historique

Le concept de la N-Truss est né dans les années 1840 grâce aux travaux pionniers de Thomas et Caleb Pratt, dont le treillis Pratt révolutionna la conception des ponts. Sa configuration réduisait le besoin de diagonales de compression lourdes, permettant l’emploi de barres en traction plus fines et un poids global plus faible. Le système devint rapidement le choix privilégié pour les ponts ferroviaires et routiers en Europe et en Amérique du Nord. Avec l’évolution des procédés de fabrication de l’acier, le treillis mixte bois-fer s’est transformé en une structure en N-Truss entièrement métallique utilisée aujourd’hui dans les usines, entrepôts et infrastructures publiques.

1.3 Importance en Ingénierie

Les ingénieurs apprécient la N-Truss pour son comportement de charge prévisible, son économie de matériau et sa modularité. Les cordes parallèles simplifient le détaillage tandis que la géométrie répétitive favorise la préfabrication en modules standards. Qu’il s’agisse de toitures industrielles ou de passerelles piétonnes, la N-Truss assure intégrité structurelle, faible flèche et rapport rigidité-poids optimal.

2. Comportement Structurel et Répartition des Charges

2.1 Transmission des Charges

Dans une structure N-Truss, les charges verticales issues de la toiture ou du tablier sont d’abord reprises par la corde supérieure, puis transférées par le réseau de barres vers la corde inférieure avant d’être transmises aux appuis. Les diagonales travaillent principalement en traction tandis que les montants verticaux subissent la compression. Cette répartition homogène réduit les moments fléchissants dans les cordes et améliore l’efficacité sous charges permanentes et variables.

2.2 Paramètres Clés de Conception

| Paramètre | Description | Plage / Valeur typique |

|---|---|---|

| Portée | Distance entre appuis | 20–80 m (toiture), 30–120 m (pont) |

| Rapport Hauteur/Portée | Détermine rigidité et économie | 1:10 à 1:15 |

| Type de Corde | Éléments porteurs principaux | Profilé H, caisson ou tubulaire |

| Type de Barre de Treillis | Éléments en traction / compression | Cornière ou barre ronde |

| Type de Connexion | Assemblage des nœuds | Boulonnée ou soudée avec goussets |

2.3 Avantages de la Configuration N-Truss

- Structure légère et rigide.

- Utilisation rationnelle du matériau avec peu de chutes.

- Facile à préfabricer et à assembler sur site.

- Grande capacité portante pour longues portées.

- Bonne résistance aux charges verticales et latérales modérées.

3. Considérations de Conception pour les Structures Métalliques N-Truss

Concevoir une structure en N-Truss performante exige la maîtrise des matériaux, du comportement mécanique, des codes et du détail des assemblages. Chaque facteur influence la stabilité, la durabilité et la rentabilité. Un design optimisé équilibre sécurité, efficacité et constructibilité. Les sections suivantes décrivent les points essentiels.

3.1 Choix des Matériaux

Les propriétés des matériaux déterminent la performance d’une N-Truss. L’acier structurel est privilégié pour son excellent rapport résistance/poids, sa qualité homogène et sa ductilité. Les aciers modernes à haute résistance et faible teneur en alliage — tels que Q355B, S355JR, ASTM A572 et SM490A — combinent résistance, soudabilité et ténacité, même à basse température.

Les critères mécaniques (limite d’élasticité, traction, allongement, résilience) s’ajoutent aux facteurs environnementaux (corrosion, humidité, température). Dans les zones côtières ou industrielles, une protection accrue est requise :

- Galvanisation à chaud : couche de zinc durable assurant une protection anticorrosion à long terme.

- Revêtement époxy : barrière épaisse contre l’humidité, le sel et les agents chimiques.

- Primaire riche en zinc : couche de base offrant protection cathodique.

Des matériaux composites peuvent être associés (acier-béton ou FRP) pour accroître rigidité et durabilité tout en allégeant la structure.

3.2 Analyse et Modélisation Structurelle

L’analyse d’une structure en N-Truss vise à évaluer sa réponse aux charges et à s’assurer que chaque barre reste dans ses limites de contrainte. Les calculs manuels (méthode des nœuds ou des sections) servent à la validation, tandis que les logiciels d’analyse par éléments finis (FEA) tels qu’ANSYS, SAP2000 ou STAAD.Pro modélisent :

- Efforts axiaux et moments fléchissants.

- Déformations et flèches sous diverses combinaisons de charge.

- Réponses vibratoires et dynamiques.

- Concentrations de contraintes dans les assemblages.

Les combinaisons de charges courantes : permanente, d’exploitation, de vent, sismique et thermique. Chaque barre doit être vérifiée pour le flambement, la finesse et la contrainte admissible.

3.3 Normes et Codes de Conception

Le respect des normes assure la sécurité et la conformité des N-Truss :

- Eurocode 3 (EN 1993) : conception des structures en acier, états limites ultimes et de service.

- AISC 360 (États-Unis) : critères de calcul selon ASD et LRFD.

- GB50017 (Chine) : exigences nationales intégrant séisme et vent.

Ces normes définissent contraintes admissibles, limites de flèche (souvent portée/240), stabilité des barres et vérifications de fatigue pour les ouvrages soumis à charges cycliques.

3.4 Conception des Assemblages

Dans une structure en N-Truss, les assemblages sont essentiels : ils transmettent les efforts entre cordes et barres en maintenant la géométrie. Les connexions peuvent être soudées en atelier ou boulonnées sur site pour un montage rapide.

Les plaques de gousset doivent :

- avoir une épaisseur suffisante contre cisaillement et flexion ;

- respecter les distances minimales des bords et entre perçages ;

- éviter chevauchements et contraintes excentrées.

Pour les ponts soumis à fatigue, on utilise des soudures à pleine pénétration et des boulons à haute résistance précontraints (classe 10.9 ou ASTM A490).

Des patrons normalisés et kits modulaires facilitent l’assemblage et réduisent les erreurs. Chaque jonction est inspectée visuellement et par contrôles non destructifs.

4. Applications Architecturales et Fonctionnelles

La structure en N-Truss n’est pas qu’un élément porteur : c’est un système polyvalent qui conjugue fonction, forme et efficacité dans de nombreux domaines de l’architecture et de l’ingénierie. Sa géométrie modulaire, sa légèreté et la clarté de ses trajets de charge la rendent adaptée à un large éventail de bâtiments : complexes industriels, ponts, infrastructures publiques et ouvrages d’art esthétiques.

4.1 Bâtiments Industriels et Commerciaux

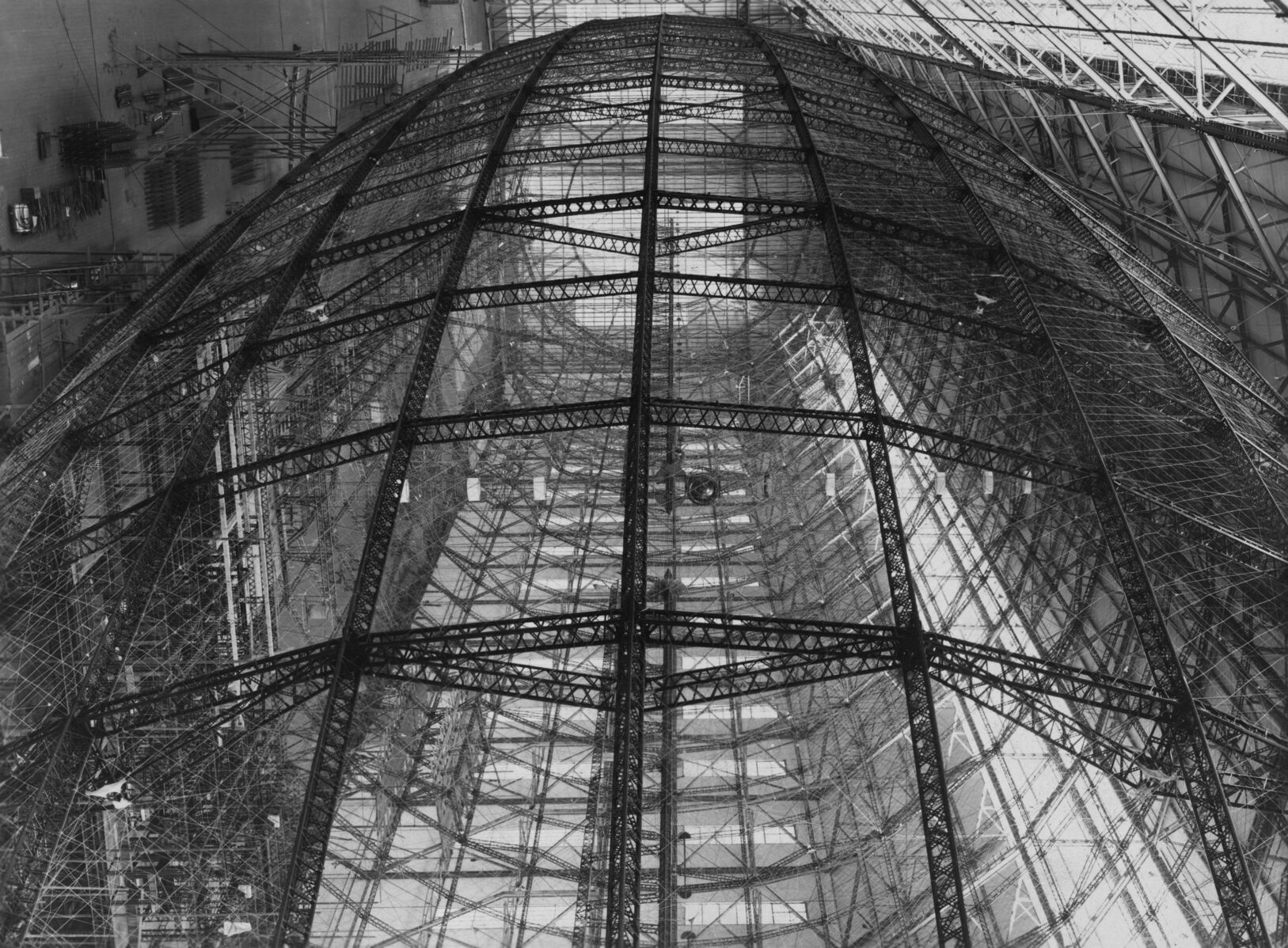

Dans la construction industrielle et commerciale, la N-Truss se distingue par sa capacité à offrir de grands espaces intérieurs libres avec un minimum de matériau. Ces volumes ouverts sont essentiels pour les usines, entrepôts logistiques, hangars aéronautiques et halls d’assemblage.

Le schéma symétrique assure une répartition uniforme des charges et réduit les moments dans les poutres et colonnes. Sa répétitivité simplifie la conception et la fabrication standardisée, tout en permettant l’intégration de ponts roulants, systèmes CVC, lanterneaux ou panneaux solaires.

Les ingénieurs ajustent entraxe, hauteur et épaisseur des cordes selon les besoins. Les toitures à faible pente conviennent aux entrepôts ; les pentes plus fortes favorisent la ventilation et l’éclairage naturel.

L’efficacité énergétique se renforce grâce à l’isolation et aux revêtements réfléchissants ; la préfabrication réduit déchets et coûts, contribuant aux certifications environnementales.

4.2 Ponts et Infrastructures

La structure en N-Truss demeure un classique du génie civil. Appelée treillis Pratt, elle gère efficacement les alternances de traction et compression dues aux charges mobiles (trains, camions, piétons).

Les ponts métalliques N-Truss couvrent 30 à 120 m selon la résistance des matériaux. Le transfert linéaire des efforts limite les concentrations de contraintes, réduisant la fatigue et prolongeant la durée de vie. Les panneaux préfabriqués autorisent un montage modulaire rapide avec boulons haute résistance ou soudures sur site.

Comparée aux types Warren ou Howe, la N-Truss offre une meilleure performance sous charges variables. Sa trame ouverte diminue la résistance au vent et la consommation d’acier. La géométrie régulière facilite inspection et entretien.

4.3 Esthétique Architecturale

Bien qu’issue de la fonction structurelle, la N-Truss est devenue un symbole de design en architecture contemporaine. Sa triangulation rythmique et sa transparence expriment à la fois la logique et la beauté structurelle. Les architectes l’exposent dans les aéroports, stades et centres d’exposition pour valoriser l’ingénierie.

Les treillis apparents peuvent recevoir des finitions métalliques polies ou un éclairage intégré. Combinés au verre, à l’aluminium ou aux toitures tendues, ils créent un rythme visuel léger et élégant. À l’intérieur, les treillis servent parfois de support à des passerelles, luminaires ou panneaux acoustiques.

La rencontre entre rationalité technique et expression esthétique fait de la structure en N-Truss un emblème du modernisme industriel où force, efficacité et beauté coexistent harmonieusement.

5. De la Conception à la Fabrication

Le passage du concept à la fabrication représente une phase cruciale dans le cycle de vie d’une structure en N-Truss. La précision, la coordination et le respect des normes de qualité assurent que chaque composant remplisse parfaitement sa fonction. Ce processus comprend plusieurs étapes : du dessin technique à la production en atelier et au traitement de surface.

5.1 Détails et Plans d’Atelier

Le détaillage constitue la base d’une fabrication réussie. Les ingénieurs élaborent des plans d’atelier indiquant chaque membre, géométrie, spécification de matériau, grade des boulons et symboles de soudure. Ces documents guident la production et l’assemblage.

Les outils modernes de modélisation des informations du bâtiment (BIM) permettent de générer des modèles 3D intégrant les systèmes structurels, mécaniques et architecturaux. La coordination BIM garantit l’absence de conflits entre gaines, conduits et barres du treillis, tout en automatisant les listes de coupes et de matériaux.

Le contrôle des tolérances est essentiel : chaque assemblage doit correspondre au modèle 3D. Des écarts supérieurs à ±2 mm sur les nœuds peuvent engendrer des désalignements ou déséquilibres de charge, soulignant l’importance de la précision numérique.

5.2 Découpe, Soudage et Assemblage

La fabrication débute par une découpe CNC garantissant une grande précision et des bords nets. Les pièces sont ensuite positionnées sur gabarits et soudées selon des procédures validées conformes aux normes AWS D1.1 ou ISO 3834, selon le pays du projet.

Des contrôles non destructifs tels que l’ultrason (UT) ou la magnétoscopie (MPI) vérifient l’intégrité des soudures. Après inspection, un montage d’essai est souvent réalisé pour contrôler l’alignement et la correspondance des perçages avant le démontage et le transport.

5.3 Traitement de Surface et Revêtement

Pour protéger contre la corrosion, les éléments sont nettoyés par grenaillage jusqu’au degré de propreté Sa 2.5, puis revêtus d’un système multicouche :

- Couche primaire : époxy riche en zinc assurant la protection anticorrosion.

- Couche intermédiaire : époxy épais offrant résistance mécanique.

- Couche finale : polyuréthane ou fluorocarbone résistant aux UV et aux intempéries.

Dans les environnements humides ou côtiers, un système duplex (galvanisation + peinture) est recommandé, garantissant une durée de vie supérieure à 30 ans. Chaque couche est testée en épaisseur et adhérence selon les normes ISO.

6. Transport et Montage sur Site

Après fabrication, la phase suivante consiste à acheminer et ériger la structure en N-Truss sur site. Une logistique adaptée et une planification rigoureuse assurent la sécurité et la précision.

6.1 Logistique et Manutention

En raison de leurs grandes dimensions, les treillis sont produits en modules transportables (souvent < 12 m). Des points de levage sont définis dans les plans d’atelier pour un grutage sécurisé. Des raidisseurs temporaires préviennent les torsions et déformations pendant le transport. Les éléments sont arrimés avec des cales et sangles amorties ; des autorisations spéciales sont obtenues pour les convois exceptionnels.

6.2 Préparation du Chantier

Avant le montage, l’implantation des fondations et boulons d’ancrage doit être vérifiée en position et niveau. Toute erreur entraîne des difficultés d’assemblage. Des stations totales ou scanners laser assurent la précision millimétrique. Les échafaudages, grues et dispositifs de levage sont ensuite installés pour garantir la sécurité.

6.3 Méthodes d’Érection

Le montage suit une séquence prédéfinie maintenant la stabilité à chaque étape. Pour les petites structures, les éléments sont levés un à un ; pour les grandes portées, la préassemblage au sol suivi d’un levage intégral (« méthode mega-lift ») est privilégié, réduisant le travail en hauteur et les risques.

Les assemblages sur site sont contrôlés durant le montage. Les boulons sont serrés au couple requis, et les soudures inspectées visuellement et par END avant validation. Les appuis temporaires ne sont retirés qu’après confirmation de la stabilité structurelle.

6.4 Sécurité et Contrôle Qualité

La sécurité prime durant le montage. Les opérations de levage respectent des plans certifiés et le personnel est équipé d’EPI conformes. La conformité à la norme ISO 45001 et aux lois locales garantit la gestion des risques. Les rapports d’inspection, certificats de charge et relevés d’alignement sont archivés.

Les contrôleurs qualité effectuent des vérifications dimensionnelles, d’épaisseur de peinture et de serrage des boulons. La structure n’est réceptionnée qu’après validation complète du plan qualité.

7. Évaluation des Performances et Maintenance

Une fois la structure en N-Truss installée, sa durabilité dépend du suivi des performances et d’un entretien régulier.

7.1 Essais de Charge et Mise en Service

À la fin du montage, des essais de charge confirment la conformité du comportement réel aux calculs. Des charges calibrées (cuves d’eau, poids) simulent les conditions d’exploitation ; les déformations mesurées sont comparées aux valeurs théoriques. Les projets majeurs intègrent des systèmes de surveillance de santé structurelle (SHM) enregistrant contraintes, vibrations et températures pour anticiper toute anomalie.

7.2 Programme de Maintenance et d’Inspection

Un entretien périodique prolonge la vie des treillis. Le programme comprend :

- Inspection visuelle des soudures, boulons et revêtements pour repérer corrosion ou fissures.

- Nettoyage des drains et zones de stagnation d’eau.

- Retouches de peinture sur surfaces endommagées.

Tous les 3 à 5 ans, des contrôles approfondis (UT, magnétoscopie) sont recommandés sur les nœuds fortement sollicités. Un historique des inspections facilite la détection précoce des dégradations.

7.3 Durée de Vie et Durabilité

Une structure en N-Truss métallique bien conçue et entretenue peut durer plus de 50 ans. L’acier, recyclable à 100 %, en fait un matériau durable. Les éléments peuvent être démontés et réutilisés sans perte de qualité.

Sa légèreté réduit les fondations et les émissions de carbone. Associée à la préfabrication et à des revêtements performants, la N-Truss s’intègre aux démarches environnementales telles que LEED et BREEAM.

8. Étude de Cas : Toiture d’Entrepôt Industriel

Pour illustrer une application concrète, prenons un projet d’entrepôt industriel utilisant une toiture en structure N-Truss.

| Paramètre | Détails |

|---|---|

| Localisation du Projet | Batam, Indonésie |

| Portée | 40 mètres |

| Consommation d’Acier | 280 tonnes d’acier Q355B |

| Système Structurel | Toiture N-Truss soutenue par portiques rigides |

| Durée de Réalisation | 8 mois du design à la mise en service |

| Résultats | Économie de 15 % de matériau et 25 % de gain de temps par rapport aux structures classiques |

Le projet a démontré que l’usage de modules N-Truss préfabriqués améliore nettement l’efficacité sans compromettre la sécurité. Leur légèreté a réduit les besoins en levage et accéléré la fermeture de toiture sous climat tropical.

9. Innovations et Tendances Futures

9.1 Intégration Numérique

Le BIM et la conception paramétrique transforment la manière de modéliser les treillis. Les jumeaux numériques permettent d’analyser et d’optimiser chaque barre en temps réel. L’intelligence artificielle propose des configurations optimales selon les charges et contraintes de fabrication.

9.2 Matériaux Avancés

Les nouvelles nuances d’acier (résistance jusqu’à 700 MPa) autorisent des portées plus grandes avec sections réduites. Les systèmes composites acier-béton ou FRP augmentent rigidité et durabilité tout en maintenant un faible poids.

9.3 Préfabrication et Modularité

La préfabrication en usine assure qualité constante, réduit la main-d’œuvre et accélère le montage, en particulier pour les chantiers éloignés ou urgents. Cette approche s’inscrit dans la tendance mondiale vers la construction industrialisée et durable.

Conclusion

De ses origines au XIXe siècle à la fabrication numérique d’aujourd’hui, la structure en N-Truss demeure un symbole d’élégance et d’efficacité. Sa géométrie rationnelle, son économie de matière et ses performances éprouvées en font une solution incontournable des projets métalliques modernes.

Conçue, fabriquée et entretenue selon les normes, elle offre longévité, esthétique et durabilité. Avec les progrès technologiques, cette forme intemporelle continue d’unir concept et construction, établissant la référence du design métallique au XXIe siècle.