在大跨度钢结构领域,N – 桁架(又称普拉特桁架,Pratt Truss)以其 “受力清晰、材料经济、模块化程度高” 的核心优势,成为工业厂房、桥梁、公共建筑等场景的首选结构形式。自 19 世纪 40 年代由 Thomas Pratt 和 Caleb Pratt 工程师提出以来,其 “上弦受压、下弦受拉、斜杆受拉、竖杆受压” 的经典力学模型,经过百年技术迭代,已发展为融合数字化设计、工厂预制与智能安装的现代结构体系。本文将拆解 N – 桁架结构从概念设计到施工落地的全流程,详解关键技术要点与实操规范,为项目实施提供系统指导。

1. 了解 N-桁架系统

1.1 定义与几何特征

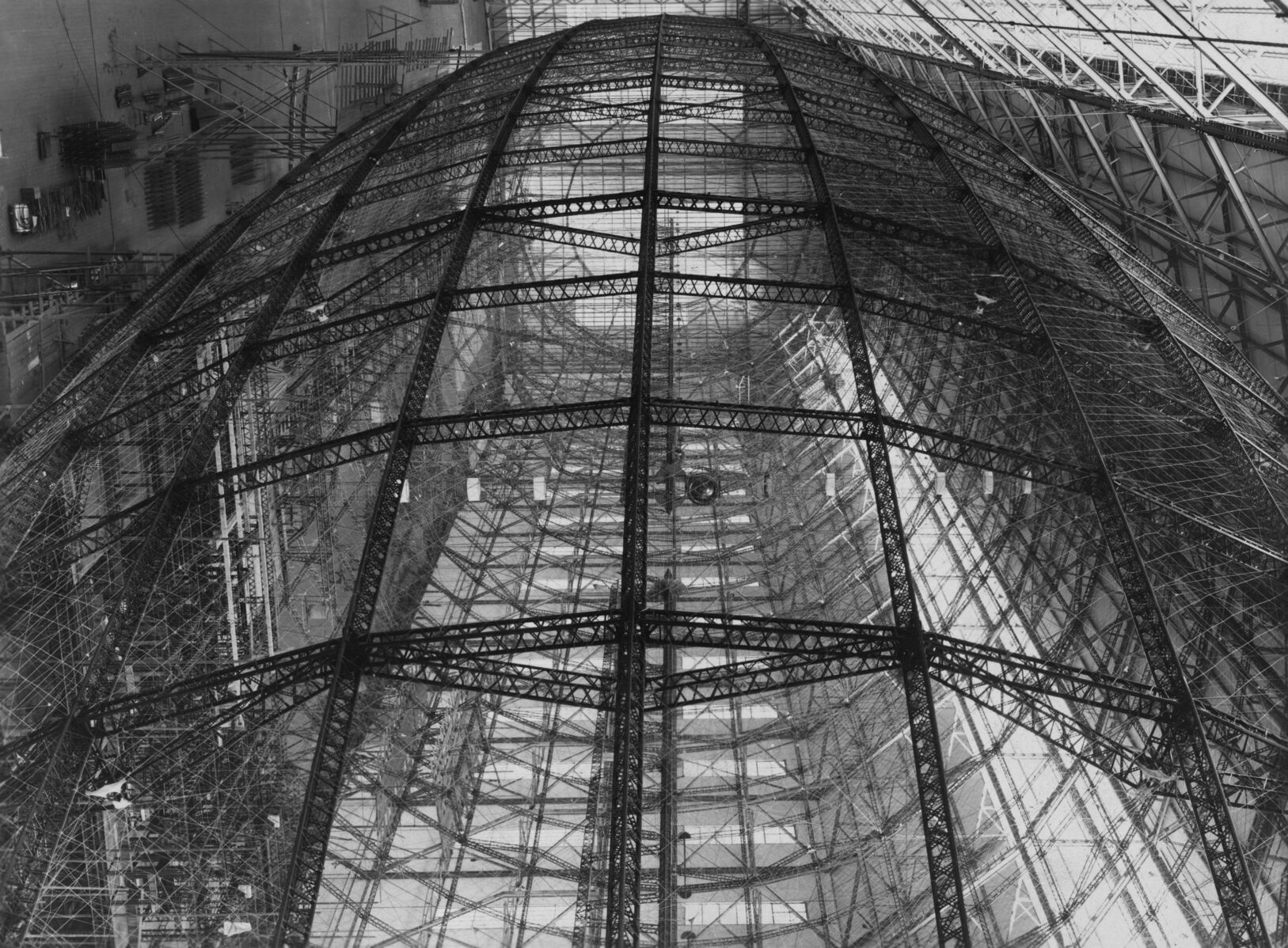

N-桁架结构是一种三角形网格框架,由两根平行弦杆组成——上弦受压、下弦受拉——通过竖向与斜向腹杆相连。

斜杆通常承受拉力,竖杆承受压力,整体图案类似一系列重复的大写字母 “N”。

这种几何体系能高效地将荷载传递至支座,即便在动态工况下也能保持稳定。

1.2 历史背景

N-桁架的概念起源于 1840 年代,由工程师 Thomas Pratt 和 Caleb Pratt 提出,其设计革新了桥梁结构。

该体系减少了承压斜杆的数量,允许采用轻型拉杆,从而减轻自重。

这种设计迅速成为欧洲和北美铁路、公路桥梁的主流方案。

随着钢结构制造技术的发展,传统的木铁混合桁架逐步演变为如今广泛应用于工厂、仓库及基础设施的全钢 N-桁架。

1.3 工程意义

工程师青睐 N-桁架,是因为其受力可预测、材料经济且模块化程度高。

平行弦杆便于绘制详图,重复的几何形式便于标准化预制。

无论用于工业屋顶还是人行天桥,N-桁架结构都能以较小挠度实现高刚度与结构完整性。

2. 结构受力与荷载分布

2.1 荷载传递方式

在 N-桁架结构 中,屋面或桥面产生的竖向荷载首先传递到上弦,再经腹杆分配至下弦,最终传至支座。

斜杆主要承受拉力,竖杆承受压力。

这种受力路径使弦杆弯矩减小、应力分布均匀,从而提高整体效率。

2.2 设计关键参数

| 参数 | 说明 | 典型范围 / 数值 |

|---|---|---|

| 跨度 | 支座间距离 | 屋面 20–80 m;桥梁 30–120 m |

| 高跨比 | 决定刚度与经济性 | 1:10 – 1:15 |

| 弦杆类型 | 主要受力构件 | H 型、箱形或圆管 |

| 腹杆类型 | 受拉 / 受压构件 | 角钢或圆钢 |

| 连接形式 | 节点连接方式 | 螺栓或焊接 + 节点板 (Gusset Plate) |

2.3 N-桁架结构的优势

- 轻质高刚度。

- 材料利用率高、浪费少。

- 便于工厂预制与现场拼装。

- 适用于大跨度结构的优异承载性能。

- 对竖向及中等水平荷载具有良好抵抗力。

3. 钢结构 N-桁架的设计要点

设计可靠且高效的 N-桁架结构,需要深入理解材料特性、荷载行为、设计规范及连接细节。

以下各节概述成功实施 N-桁架结构 所需的主要设计要素。

3.1 材料选择

结构性能与材料密切相关。

现代常用高强低合金钢如 Q355B、S355JR、ASTM A572、SM490A 具备高强度、良好韧性及优异焊接性能。

在选材时应综合考虑力学与环境因素:屈服强度、极限拉强度、延伸率、冲击韧性及抗腐蚀性。

沿海或工业环境中,需采用防腐处理:

- 热浸镀锌:在熔融锌中浸涂,形成冶金结合层,耐蚀寿命长。

- 环氧涂层:厚膜防潮抗化学腐蚀。

- 富锌底漆:作为多层涂装体系的底层,提供阴极保护。

部分项目还会采用钢-混凝土或 FRP 混合体系,以提升刚度并减轻自重。

材料选择需兼顾结构性能、寿命与维护策略。

3.2 结构分析与建模

分析 N-桁架 需计算其在各种荷载作用下的响应。

除传统节点法、截面法外,工程师多使用 FEA 软件(如 ANSYS、SAP2000、STAAD.Pro)进行三维建模,模拟:

- 构件轴力与弯矩分布;

- 不同荷载下的挠度与变形;

- 桥梁与吊车系统的振动响应;

- 节点及 Gusset 板的应力集中。

主要荷载组合包括:

- 恒载 (DL):桁架自重、屋面板及固定设施。

- 活载 (LL):人员、设备或维护荷载。

- 风荷载 (WL):水平及上拔力。

- 地震荷载 (EQ):地面运动产生的水平 / 垂直力。

- 温度效应:热胀冷缩造成的附加应力。

设计时需校核细长比、屈曲长度及允许应力,并通过优化减轻重量、降低成本。

3.3 设计标准与规范

遵循国际或地区标准可确保结构安全与一致性,常用规范包括:

- Eurocode 3 (EN 1993):欧洲钢结构设计标准,涵盖极限与使用状态。

- AISC 360 (美国):钢结构设计规范,含 ASD 与 LRFD 两种方法。

- GB50017 (中国):钢结构设计规范,考虑地区风震条件。

这些规范规定了:

- 允许应力与荷载系数;

- 挠度限值(屋面桁架通常为 L/240);

- 受压 / 受拉构件的稳定验算;

- 循环荷载下的疲劳分析。

国际项目中常进行不同规范比对,以统一安全系数与材料等级。

3.4 连接设计

连接是 N-桁架 性能与施工的关键。

焊接连接多用于工厂制造,强度高、刚度好;螺栓连接适合现场装配与维护。

节点通常采用 Gusset 板,设计要点包括:

- 足够厚度以抵抗剪力与弯曲;

- 螺孔边距、间距符合规范;

- 避免焊缝或螺栓干涉;

对于桥梁等动态结构,须进行疲劳校核,采用全熔透焊、双剪连接或预拉力高强螺栓 (Grade 10.9 / ASTM A490)。

此外,还应保证装配便捷,节点定位准确。

焊缝须经外观、磁粉、超声检测,确保无裂纹或缺陷。

4. 建筑与功能应用

N-桁架结构不仅是承重构件,更是一种集功能、美学与效率于一体的系统。其模块化几何与轻量特征使其广泛应用于工业厂房、桥梁及公共建筑。

4.1 工业与商业建筑

在工业与商业建筑中,N-桁架结构以最少材料实现最大净空,非常适合制造厂、仓储中心、机库及装配车间等需要大空间的设施。

对称的桁架形态保证荷载均匀分布并减少弯矩。

标准化设计与快速装配提升施工效率,同时便于布置吊车、管道、天窗及光伏板。

工程师可通过调整桁架间距与高度满足不同荷载及建筑风格。

结合保温板与反射涂层的屋顶方案还能提升能源效率、降低运营成本。

4.2 桥梁与基础设施

在桥梁工程中,N-桁架结构(即传统的 Pratt 桁架)凭借轻质与高强度特性被广泛采用。

跨度一般为 30 – 120 m,可高效承受列车、车辆与行人荷载。

模块化预制节段可在现场快速拼装,大幅缩短工期。

与 Warren 或 Howe 桁架相比,N-型斜杆在交变荷载下表现更佳,特别适合铁路桥与人行天桥。

其开放式腹杆还可降低风阻、节约材料并便于检修。

4.3 建筑美学

除了承载功能,N-桁架结构在现代建筑中亦具有强烈的视觉表现力。

规律的三角形节奏传递出力量与秩序感,常被用于机场航站楼、体育馆及展览中心等公共空间。

外露桁架可通过金属涂层、抛光饰面或照明设计强化视觉效果,与玻璃、铝合金或膜结构结合时,形成通透而富有张力的空间美学。

因此,N-桁架已成为工业现代主义的象征——力量、效率与优雅的统一。

5. 从设计到制造

从概念设计到制造实施,是任何 N-桁架结构 项目生命周期中的关键阶段。精准、协调与质量控制决定了整体性能的实现。

该阶段包括详图绘制、工厂制造和表面处理等关键环节。

5.1 详图与加工图

详图设计是制造成功的基础。

工程师绘制加工图,明确每个构件的编号、几何尺寸、材质规格、螺栓等级及焊缝符号。

这些图纸是生产与装配的标准依据。

现代 BIM(建筑信息建模) 技术可生成三维模型,将结构、机电及建筑系统整合在同一平台中,实现碰撞检测、材料清单及切割清单的自动生成,提高工作效率与精度。

尺寸公差控制同样至关重要。

关键节点偏差若超过 ±2 mm,可能导致装配误差或受力不均,因此必须保持数字化制造精度。

5.2 切割、焊接与装配

制造通常始于 CNC 切割 与边缘加工,以获得平滑边缘和高精度。

随后使用工装夹具定位组装,确保几何形状准确。

焊接过程需符合 AWS D1.1 或 ISO 3834 标准,焊后进行 无损检测(UT、MPI) 以保证焊缝质量。

装配完成后进行试拼,验证螺孔位置与整体几何是否符合设计,然后拆解运输。

5.3 表面处理与涂装

构件经喷砂处理至 Sa 2.5 清洁等级后,采用多层涂装体系:

- 底漆:富锌环氧,提供阴极防护。

- 中涂:高厚度环氧,增强机械耐久性。

- 面漆:聚氨酯或氟碳漆,抗 UV 及耐候性优异。

在高湿或海滨环境,宜采用 热浸镀锌 + 涂装双重系统(Duplex),可实现 30 年以上免维护寿命。

每层涂层均需检测厚度与附着力。

6. 运输与现场安装

制造完成后,关键任务是安全运输与准确安装 N-桁架结构。

良好的物流与吊装规划能避免构件变形或损坏。

6.1 物流与吊装

因桁架体积较大,通常分段制造。

加工图中应明确起吊点以防扭曲。

运输中采用橡胶垫与加固带固定,并在必要时加设临时支撑。

如构件超限运输,需提前申请特种许可。

6.2 现场准备

安装前应复核基础与锚栓的标高与坐标。

使用 Total Station 或激光扫描设备确保精度。

搭建脚手架、吊装平台及安全防护系统,为安装提供条件。

6.3 吊装与组装方法

安装顺序需保证结构在全过程中稳定。

小跨度桁架可分件吊装;大跨度桁架则常采用 整体吊装 (Mega-Lift) ,即地面预拼后整体提升,可显著减少高空作业时间与风险。

现场连接经扭矩检测及焊缝检验合格后方可卸除临时支撑。

6.4 安全与质量控制

吊装施工严格遵守 ISO 45001 安全管理体系。

编制吊装方案、设备合格证及检测记录。

质检团队进行尺寸、涂层厚度及螺栓扭矩复核,全部达标后方可验收。

7. 性能评估与维护

竣工后,通过测试与维护确保 N-桁架结构 长期可靠运行。

7.1 荷载试验与调试

完工后进行加载试验,以水箱或配重模拟设计荷载,测量挠度与应变。

结果应在设计允许范围内。

对于桥梁或航站楼等关键设施,可安装 结构健康监测系统 (SHM) 持续记录应力、振动与温度。

7.2 检查与维护制度

定期维护对延长寿命至关重要,年度检查包括:

- 检查焊缝、螺栓及涂层是否腐蚀或裂纹。

- 清理杂物与排水沟,防止积水。

- 局部修补或重涂受损区域。

每 3–5 年应进行一次无损检测(UT 或 MPI),重点关注高应力节点与 Gusset 板。

记录维护数据以便趋势分析。

7.3 使用寿命与可持续性

妥善设计与维护的 钢结构 N-桁架 使用寿命可超 50 年。

其钢材可 100% 回收再利用,符合绿色建筑理念。

轻量化设计减少基础用量及碳排放,结合节能涂层与模块化施工,完美契合 LEED 及 BREEAM 标准。

8. 案例分析:工业仓库屋面系统

以印尼巴淡岛某工业仓库项目为例,采用 N-桁架屋面系统:

| 参数 | 详情 |

|---|---|

| 项目地点 | 印度尼西亚巴淡岛 |

| 跨度 | 40 米 |

| 钢材用量 | 280 吨 Q355B 钢 |

| 结构体系 | N-桁架屋顶 + 刚架支撑 |

| 工期 | 设计至竣工 8 个月 |

| 性能结果 | 较传统刚架节省 15% 材料、安装加快 25% |

结果表明,采用预制 N-桁架模块可显著提升施工效率,减少吊装需求,并在热带气候下加快封顶进度。

9. 新兴创新与未来趋势

9.1 数字化设计整合

BIM 建筑信息建模 与参数化设计正改变桁架设计方式。

数字孪生模型可实时优化构件重量与成本,AI 算法可根据荷载与制造约束生成最优构型。

9.2 新型材料

高强度钢(屈服达 700 MPa)允许更长跨度与更小截面。

钢-混凝土或 FRP 复合体系进一步提高刚度与耐久性,同时保持轻质特性。

9.3 模块化与预制化系统

工厂化预制与模块化装配正成为 N-桁架 发展的方向,质量一致、工期短、劳动力少,适合偏远或应急项目。

该模式符合可持续、精益与工业化建筑理念。

结语:经典结构的现代新生

N – 桁架结构历经近 200 年发展,从铁路桥梁的革新方案演变为现代钢结构的核心体系,其 “受力清晰、经济高效” 的本质始终未变。在数字化与绿色建筑的浪潮下,通过材料升级、设计优化与智能施工,这一经典结构正焕发新的活力。

成功实施 N – 桁架项目的核心在于:设计阶段精准匹配场景需求,制造阶段严控精度与质量,安装阶段保障安全与效率,运维阶段建立长效机制。随着技术的持续进步,N – 桁架将继续作为大跨度钢结构的首选方案,在工业、交通、公共建筑领域实现 “强度、美学与可持续性” 的完美统一。