En la ola de transformación inteligente de la manufactura, la estructura espacial de acero se ha convertido en un pilar clave para mejorar la eficiencia operativa de las fábricas, reducir los costos de mantenimiento y promover el desarrollo verde.

La estructura reticulada espacial de acero ha pasado de ser una estructura auxiliar a una solución central para la construcción industrial moderna, gracias a sus características únicas de “gran luz, peso ligero, alta capacidad de carga y rápida construcción”. Este artículo analiza sistemáticamente las aplicaciones innovadoras y los avances tecnológicos de esta estructura en múltiples escenarios industriales basados en la práctica de ingeniería.

Almacenes y centros logísticos: la base de operaciones a gran escala y alta eficiencia

Con el rápido desarrollo del comercio electrónico y la innovación tecnológica en la manufactura inteligente, la forma espacial de los sistemas modernos de almacenamiento está experimentando grandes cambios, evolucionando de una extensión en planta a una dirección vertical e intensiva.

Las construcciones tradicionales de hormigón armado están limitadas por una luz efectiva inferior a 20 metros y requieren columnas de soporte densas, lo que no solo reduce los pasillos operativos del equipo logístico, sino que también restringe severamente el grado tridimensional del almacenamiento de mercancías.

En cambio, el sistema de estructura espacial de acero construido con un modelo mecánico de malla tridimensional puede soportar una luz operativa continua de hasta 60 metros gracias a un marco estable formado por la combinación de unidades triangulares. Esta innovadora estructura reticulada espacial de acero elimina los obstáculos de columnas dentro del almacén y se adapta perfectamente a los estrictos requisitos del sistema de gestión inteligente de almacenes en cuanto a distribución de equipos.

Desde la perspectiva tecnológica, el sistema de estructura espacial de acero ofrece tres ventajas principales:

Primero, en el rendimiento del material, el acero grado Q355 puede reducir el consumo de material en un 60%-80% en comparación con el hormigón bajo las mismas condiciones de carga gracias a su límite elástico de 355MPa;

segundo, durante la construcción, los componentes modulares prefabricados se ensamblan rápidamente mediante procesos de pernos y soldadura, alcanzando una proporción de instalación in situ superior al 80%, lo que reduce casi a la mitad el período de construcción total;

finalmente, en resistencia sísmica, los datos medidos según el “Código para el Diseño Sísmico de Edificios” demuestran que el mecanismo de disipación de energía de la estructura reticulada espacial de acero puede controlar el desplazamiento entre capas a un tercio o la mitad del de los edificios tradicionales.

Tomemos como ejemplo el Almacén Inteligente de JD, ya en operación en la región noroeste. Este complejo de almacenamiento de 200.000 m² utiliza estructuras espaciales de acero con secciones transversales triangulares invertidas y un diseño especial de separación de 8 metros. Gracias a las bases de soporte ajustables preinstaladas, el sistema puede absorber deformaciones horizontales de ±20 mm y mantener la estabilidad operativa incluso ante diferencias térmicas extremas de -20 a 40 °C.

Tras su finalización, las estadísticas mostraron que la capacidad volumétrica del almacén aumentó tres veces, la eficiencia operativa de los vehículos logísticos inteligentes creció más del 50%, y los costos anuales de operación se redujeron significativamente.

Aeropuertos y terminales de transporte: doble desafío de resistencia al viento y durabilidad

Los edificios de transporte integrados modernos plantean desafíos especiales a los sistemas estructurales debido a sus características espaciales únicas y a las estrictas exigencias de resistencia. Los grandes centros de transporte, representados por terminales y estaciones ferroviarias de alta velocidad, poseen amplias luces espaciales y techos de geometría compleja, lo que exige estructuras capaces de soportar condiciones climáticas extremas.

En algunas regiones, los edificios deben cumplir requisitos de protección frente a tifones costeros de nivel 12, nevadas intensas y zonas sísmicas de alta intensidad.

En este contexto, la estructura espacial de acero muestra ventajas técnicas destacadas: su ligereza y alta resistencia reducen la carga sobre la cimentación en más de un 30% comparado con estructuras tradicionales, formando a la vez una red de soporte tridimensional natural. Ante cargas repentinas, la estructura reticulada espacial de acero logra dispersar las fuerzas mediante un mecanismo de transferencia inteligente, mejorando en gran medida la estabilidad general del edificio.

En la práctica de construcción, el equipo de ingeniería superó dos problemas clave: la perturbación del entorno de viento y la fatiga por carga dinámica.

Mediante simulaciones aerodinámicas se optimizó la forma lineal de los componentes, reduciendo el efecto máximo de vibración del viento por debajo del umbral de 0.15g. Además, el uso innovador de la soldadura de penetración total combinada con tecnología de detección ultrasónica permitió construir nodos de alta calidad con una resistencia superior en un 15% a los estándares actuales de estructuras de acero, resolviendo eficazmente los daños por vibración de alta frecuencia causados por el despegue y aterrizaje de aeronaves.

Tomando como ejemplo la Terminal del Aeropuerto Internacional de Pekín Daxing, la enorme cúpula de 780.000 m² depende de un sistema preciso de estructura espacial de acero tridimensional para lograr una transformación mecánica de un espacio libre con una luz de 180 metros.

Mediante el uso coordinado de aceros de alta resistencia y baja temperatura junto con tecnología de modelado digital, el equipo de ingeniería no solo incrementó el factor de seguridad estructural hasta 1,67 bajo condiciones de tifón, sino que también integró un dispositivo adaptativo de modulación de frecuencia dentro del sistema de truss, controlando la respuesta sensible al viento por debajo de la línea internacional de confort, estableciendo un modelo técnico en la arquitectura de transporte moderna.

Instalaciones deportivas y recintos para eventos: grandes espacios y portadores multifuncionales

Los estadios modernos deben cumplir los requisitos de competiciones internacionales (como el Mundial o los Juegos Olímpicos) —por ejemplo, un campo de fútbol con un espacio libre ≥20 metros o un pabellón de baloncesto con ≥15 metros— y al mismo tiempo servir para usos múltiples como conciertos y exposiciones.

Las estructuras de hormigón tradicionales presentan dificultades para instalar grandes equipos (como sistemas de iluminación o pantallas LED) debido a sus mallas de columnas densas (espaciado ≤15 metros).

En cambio, la estructura espacial de acero permite espacios libres de columnas de hasta 80 metros y una flexibilidad superior para adaptar particiones añadiendo o retirando trusses secundarios, convirtiéndose en la forma estructural preferida para este tipo de recintos.

Las estructuras espaciales de acero en estadios deportivos deben centrarse en el rendimiento dinámico y la durabilidad:

- Rendimiento dinámico: durante los eventos, el movimiento de personas y equipos genera vibraciones de baja frecuencia (0.5–5Hz), y la tasa de atenuación debe superar el 90% mediante amortiguadores dinámicos o aumentando la rigidez del truss, por ejemplo con secciones tipo caja;

- Durabilidad: las estructuras reticuladas espaciales de acero expuestas al aire libre deben resistir la corrosión por cloruros (en zonas costeras) y la lluvia ácida (en áreas industriales), aplicando galvanizado en caliente (capa ≥85μm) o recubrimiento de fluorocarbono (≥40μm), con una vida útil de diseño ≥50 años (según la norma GB50017-2017).

Edificios industriales y fábricas: un modelo de capacidad de carga y compatibilidad de procesos

Las plantas industriales pesadas, como acerías y fábricas de automóviles, deben soportar equipos pesados (como laminadoras o grúas de fundición de hasta 500 toneladas), ambientes de alta temperatura (≥80 °C en talleres de laminación en caliente) y cargas vibratorias frecuentes (por ejemplo, prensas de estampado).

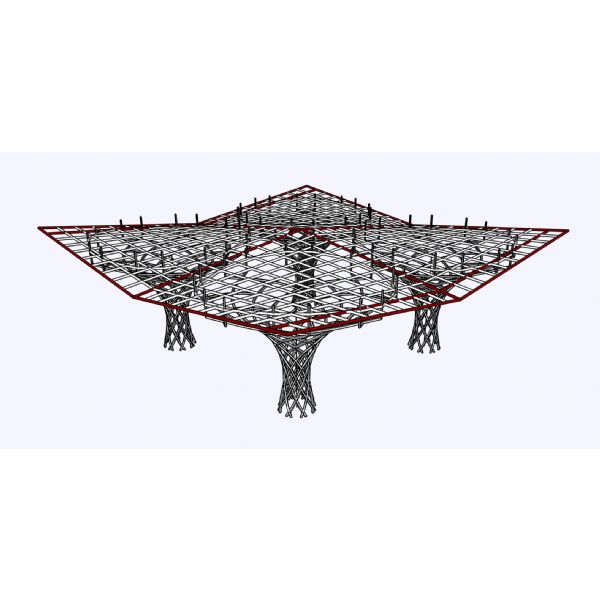

La estructura espacial de acero se adapta de forma flexible a las necesidades de instalación de equipos a diferentes niveles mediante una “disposición en capas de trusses primarios y secundarios”.

Su red abierta facilita el paso de canalizaciones (bandejas de cables, conductos de ventilación) y reduce la interferencia de columnas en el flujo del proceso.

Los parámetros de diseño esenciales de las estructuras reticuladas espaciales de acero para plantas industriales incluyen:

- Capacidad de carga: el truss principal debe soportar cargas de equipos (≥100 kN), de cubierta (1.5 kN/m²) y de grúa (presión de rueda ≥200 kN). La altura H del truss suele ser 1/10–1/12 de la luz (por ejemplo, luz 36 m → altura 3–3.6 m);

- Rigidez de los nodos: la vibración de los equipos se transmite al truss a través de los soportes, por lo que se requieren nodos rígidos (conexión por placas soldadas) para garantizar una deformación ≤L/250 (L = luz);

- Protección anticorrosiva: en talleres con niebla ácida o alcalina elevada, los componentes de la estructura espacial de acero deben pintarse con imprimación epoxi rica en zinc (80 μm) + acabado de poliuretano (50 μm), con una vida anticorrosiva ≥15 años.

Tomando como ejemplo el taller de colada continua de la Base de Acero Baosteel Zhanjiang, la nave principal mide 480 m de largo y 120 m de ancho y utiliza una estructura espacial de acero combinada con losas de hormigón.

El truss principal tiene una luz de 60 m y una altura de 5 m, fabricado con secciones rectangulares 600×400×16×20 mm y nodos unidos por pernos M30 de alta resistencia y soldadura.

Durante el diseño se colocaron almohadillas de aislamiento de goma (relación de amortiguamiento 0.15) en los apoyos del truss, reduciendo la transmisión de vibraciones a menos del 30% frente a las ondas generadas por la máquina de colada (10–50 Hz).

Asimismo, se reservó un margen de ajuste de 100 mm en la cuerda inferior del truss para futuras modificaciones de elevación.

Tras la puesta en marcha, el área útil del taller aumentó un 25%, el ciclo de instalación de equipos se redujo un 40% y los costos anuales de mantenimiento disminuyeron notablemente.

Salones de exposición y edificios comerciales: integración de espacio flexible y estética arquitectónica

Los edificios públicos como salones de exposición y centros comerciales deben ofrecer “espacios flexibles, transparencia y atractivo visual”.

Las estructuras de hormigón tradicionales limitan las exposiciones de gran tamaño (esculturas, máquinas) debido a su densa malla de columnas y alturas reducidas (≤6 m).

Las estructuras espaciales de acero permiten crear diseños icónicos con superficies curvas o plegadas, y reorganizar rápidamente el espacio mediante sistemas de trusses secundarios desmontables (rejillas de aleación de aluminio).

Al diseñar una estructura reticulada espacial de acero para edificios comerciales, se deben equilibrar la racionalidad mecánica y la expresión arquitectónica:

- Nivel mecánico: se emplean estructuras híbridas tipo “truss de cuerdas” o “truss con cables”, usando cables paralelos de acero (resistencia ≥1670 MPa) para aplicar pretensado y reducir momentos flectores, logrando así un ahorro del 20–30% en acero respecto a trusses puramente flectados;

- Nivel estético: las superficies curvas se generan mediante diseño paramétrico, y los moldes de los nodos se fabrican por impresión 3D (precisión ±0.5 mm), logrando que la estructura espacial de acero sea en sí misma un elemento decorativo.

El Centro Nacional de Exposiciones y Convenciones de Shanghái (sede principal de la Expo de Importaciones de China) es el mayor edificio de exposición del mundo, con 1.5 millones m².

Su forma de “trébol de cuatro hojas” está compuesta por 8 unidades gigantes de estructura reticulada espacial de acero, cada una con una luz de 110 m y altura de 42 m.

El truss principal combina secciones de “triángulo invertido + soporte horizontal”, fabricadas con acero Q345B y nodos de acero fundido (ZG310-570) para aumentar la rigidez.

El techo está cubierto con membrana PVDF (transmitancia 15%) y la iluminación nocturna se logra con tiras LED internas en la estructura espacial de acero.

El diseño optimizó la curvatura del truss (altura 5 m), lo que cumple las exigencias de resistencia al viento (desplazamiento máximo ≤30 mm bajo tifón nivel 12) y crea una apariencia fluida distintiva.

Tras su inauguración, el recinto puede albergar 4.000 stands estándar simultáneamente, y el sistema modular de trusses secundarios permite ajustar el diseño expositivo en poco tiempo.

Conclusión

Las estructuras espaciales de acero se han convertido en la solución preferida para la infraestructura industrial gracias a sus ventajas clave de “gran luz, peso ligero, fácil ensamblaje y personalización”.

Desde terminales aeroportuarias hasta almacenes logísticos, y desde estadios deportivos hasta plantas industriales, la expansión de sus aplicaciones es el resultado de la integración profunda entre demanda industrial, tecnología de materiales y mecánica estructural.

Con el avance de tecnologías emergentes como BIM y las líneas de producción automatizadas, la estructura reticulada espacial de acero seguirá evolucionando hacia una mayor inteligencia (sistemas de monitoreo adaptativo) y sostenibilidad (uso de acero reciclado), proporcionando una base sólida para el salto tecnológico en el sector industrial.