La construcción en acero prefabricado es ampliamente reconocida por su velocidad, control de calidad y eficiencia de costos. Al trasladar la fabricación del sitio de obra a entornos controlados de fábrica, los desarrolladores pueden reducir riesgos laborales, mejorar la precisión y acortar los plazos del proyecto. Sin embargo, estas ventajas vienen acompañadas de una limitación crítica que a menudo se subestima en las primeras etapas de planificación: los límites de transporte del acero prefabricado.

A diferencia de la construcción en acero convencional, donde los elementos pueden fabricarse y ajustarse en el sitio, los componentes de acero prefabricado deben trasladarse físicamente desde la fábrica hasta la ubicación del proyecto. Las carreteras, los puertos, las normativas y los métodos de envío imponen restricciones sobre lo que puede transportarse de manera realista. En muchos proyectos, las limitaciones de transporte se convierten en el cuello de botella oculto que determina las decisiones de diseño, la secuencia constructiva y el costo total del proyecto.

Este artículo analiza cómo las restricciones de transporte influyen en los proyectos de acero prefabricado, con un enfoque detallado en el tamaño del módulo, los métodos de envío, el impacto en los costos y las estrategias prácticas utilizadas por fabricantes de acero con experiencia para gestionar de forma eficaz los límites de transporte del acero prefabricado.

Por Qué el Transporte es Crucial en la Construcción de Acero Prefabricado

En los proyectos de acero prefabricado, el transporte no es una actividad posterior: es un factor que impulsa el diseño. Marcos de acero, cerchas, columnas y conjuntos modulares se fabrican con dimensiones precisas en la planta. Una vez fabricados, estos componentes deben transportarse completos o semiensamblados hasta el sitio.

Esto crea una diferencia fundamental con respecto a la construcción en acero convencional. En lugar de preguntar “¿Podemos fabricarlo?”, los ingenieros deben preguntar “¿Podemos transportarlo?”. La respuesta depende de las rutas de envío, las limitaciones de los vehículos, la capacidad de manipulación en puertos y el cumplimiento normativo.

Cuando las restricciones de transporte se ignoran desde el inicio, los proyectos enfrentan rediseños, costosas refabricaciones, retrasos en el envío o ensamblajes forzados en obra que reducen los beneficios originales de la prefabricación. Comprender los límites de transporte del acero prefabricado es, por lo tanto, esencial para una planificación realista del proyecto.

Comprensión de los Límites de Transporte del Acero Prefabricado

Los límites de transporte del acero prefabricado se refieren a las restricciones físicas, normativas y logísticas que determinan cuán grandes, pesados o complejos pueden ser los componentes de acero al trasladarse desde la fábrica hasta el sitio. Estos límites varían según el país, el modo de transporte y la ubicación del proyecto.

Los principales factores limitantes incluyen:

- Dimensiones máximas permitidas para el transporte por carretera

- Límites de peso por eje y por vehículo

- Capacidad de grúas portuarias y tipo de embarcación

- Normativas aduaneras y de carga sobredimensionada

- Condiciones de acceso al sitio y descarga

Cada una de estas restricciones influye directamente en cómo se diseñan, segmentan y ensamblan los módulos de acero prefabricado.

El Tamaño del Módulo como Restricción Principal

Tamaño Máximo del Módulo para Transporte por Carretera

El transporte por carretera es el método más común para mover componentes de acero prefabricado a nivel nacional. Sin embargo, también es el más restrictivo en términos de tamaño del módulo. Las normativas viales suelen limitar el ancho, la altura y la longitud de la carga para garantizar el paso seguro por puentes, túneles y zonas urbanas.

Cuando el tamaño del módulo supera los límites estándar, se vuelven obligatorios los permisos especiales, los vehículos de escolta y las aprobaciones de ruta. Estos requisitos incrementan los costos e introducen incertidumbre en el cronograma. Como resultado, muchas estructuras de acero se segmentan deliberadamente para mantenerse dentro de rangos aceptables de tamaño del módulo.

Límites de Peso y Restricciones de Carga por Eje

Incluso cuando las dimensiones son aceptables, el peso puede convertirse en un factor limitante. Los módulos de acero pesados imponen altas cargas por eje que pueden superar la capacidad de las carreteras o de los vehículos. Esto es especialmente relevante para grandes vigas, cerchas profundas y conjuntos integrados.

Para gestionar los límites de transporte del acero prefabricado relacionados con el peso, los diseñadores suelen reducir la altura de las secciones, dividir componentes o trasladar más conexiones al ensamblaje en obra.

Radio de Giro y Accesibilidad de la Ruta

La viabilidad del transporte no se determina únicamente por las dimensiones. El radio de giro, la pendiente, la capacidad de carga de los puentes y la altura libre a lo largo de la ruta también influyen en si un módulo puede llegar al sitio.

En zonas industriales, puertos o ubicaciones remotas, a menudo se requieren estudios de ruta antes de finalizar el tamaño del módulo. Esto refuerza la necesidad de un diseño estructural consciente del transporte.

Métodos de Envío para Estructuras de Acero Prefabricado

Transporte por Camión

El transporte por camión es eficiente para proyectos nacionales o rutas transfronterizas con buena infraestructura. Permite una programación flexible y la entrega directa en el sitio. Sin embargo, es altamente sensible a los límites de transporte del acero prefabricado relacionados con el tamaño y el peso.

Las cargas sobredimensionadas incrementan la complejidad logística, requieren permisos especiales y, en muchos casos, restringen las entregas a horarios nocturnos o de baja circulación.

Envío en Contenedores

Para proyectos internacionales, el envío en contenedores es el método más rentable cuando el tamaño del módulo lo permite. Los contenedores estándar imponen límites dimensionales estrictos, lo que influye directamente en las estrategias de segmentación del acero.

Cuando el tamaño del módulo supera las dimensiones estándar del contenedor, se utilizan contenedores open-top o flat-rack. Aunque son más flexibles, reducen la eficiencia del envío y aumentan los costos de manipulación.

Envío Break Bulk y Carga de Proyecto

Los componentes de acero de gran tamaño que no caben en contenedores se envían como carga break bulk o carga de proyecto. Este método permite transportar módulos sobredimensionados, pero requiere buques especializados, grúas portuarias de gran capacidad y una planificación cuidadosa.

Si bien el envío break bulk relaja las restricciones de tamaño, aumenta la exposición a condiciones climáticas adversas, congestión portuaria y riesgos durante la manipulación.

Estrategias de Diseño para Superar las Restricciones de Transporte

Segmentación Modular y Diseño Desmontable

Una de las formas más eficaces de gestionar los límites de transporte del acero prefabricado es la segmentación modular. Los marcos de gran tamaño se dividen en secciones transportables que luego se ensamblan mediante uniones atornilladas en el sitio.

Este enfoque traslada parte de la complejidad desde la logística hacia el montaje, pero a menudo reduce el riesgo general y el costo total del proyecto.

Optimización del Diseño de Conexiones para el Transporte

El diseño de las conexiones desempeña un papel clave en la eficiencia del transporte. Las conexiones atornilladas permiten un desmontaje y reensamblaje sencillos, mientras que las conexiones soldadas pueden limitar la segmentación.

Los ingenieros con experiencia diseñan la ubicación de las conexiones considerando tanto el rendimiento estructural como la viabilidad del transporte.

Equilibrio entre Tamaño del Módulo y Ensamblaje en Obra

Los módulos de mayor tamaño reducen el trabajo en el sitio, pero incrementan la dificultad del transporte. Los módulos más pequeños facilitan el envío, pero aumentan el tiempo de instalación. Los proyectos exitosos encuentran el equilibrio óptimo entre estos factores contrapuestos.

Casos Reales Moldeados por los Límites de Transporte del Acero Prefabricado

En proyectos reales, los límites de transporte del acero prefabricado rara vez aparecen como restricciones de ingeniería abstractas. Se manifiestan como desafíos prácticos que influyen directamente en las decisiones de diseño, la secuencia constructiva y el costo final del proyecto. Los siguientes escenarios reales ilustran cómo las restricciones de transporte moldean los proyectos de acero prefabricado en distintos entornos.

Caso 1: Rediseño de Vigas de Gran Luz por Restricciones Viales

En un proyecto de almacén logístico diseñado con una luz libre de 42 metros, el esquema estructural inicial especificaba vigas de cubierta fabricadas en una sola pieza. Aunque eran estructuralmente eficientes, la longitud de las vigas superaba los límites de transporte por carretera, lo que requería permisos para cargas sobredimensionadas, vehículos de escolta y ventanas de entrega restringidas.

Tras revisar la viabilidad del transporte, el equipo del proyecto rediseñó las vigas en dos segmentos transportables conectados mediante uniones atornilladas en el centro del vano. Este ajuste incrementó ligeramente el tiempo de fabricación y montaje, pero eliminó la necesidad de permisos especiales. El rediseño redujo el riesgo logístico, simplificó la coordinación del envío y, en última instancia, disminuyó el costo total del proyecto.

Este caso demuestra cómo la comprensión temprana de los límites de transporte del acero prefabricado puede evitar rediseños tardíos y mantener los proyectos alineados con los plazos previstos.

Caso 2: Optimización del Tamaño del Módulo Impulsada por el Uso de Contenedores en un Proyecto Internacional

Un proyecto internacional de fábrica de acero prefabricado había planificado inicialmente módulos de muros y cubiertas de gran tamaño para minimizar el ensamblaje en obra. Sin embargo, un análisis detallado del envío reveló que el tamaño propuesto no cabía en contenedores estándar y requería el uso de flat-racks para la mayoría de los componentes.

Al reducir ligeramente las dimensiones de los módulos y reconfigurar los detalles de las conexiones, el equipo de ingeniería optimizó el diseño para ajustarse a los límites de los contenedores estándar. Este cambio redujo significativamente los costos de envío, mejoró la eficiencia de la manipulación en puerto y disminuyó el riesgo de daños durante el tránsito.

En este escenario, las restricciones del contenedor influyeron directamente en las decisiones sobre el tamaño del módulo, demostrando que la eficiencia del envío puede prevalecer sobre la comodidad de la fabricación en proyectos internacionales de acero prefabricado.

Caso 3: Acceso a Sitio Remoto que Impuso un Diseño de Acero Ultra-Modular

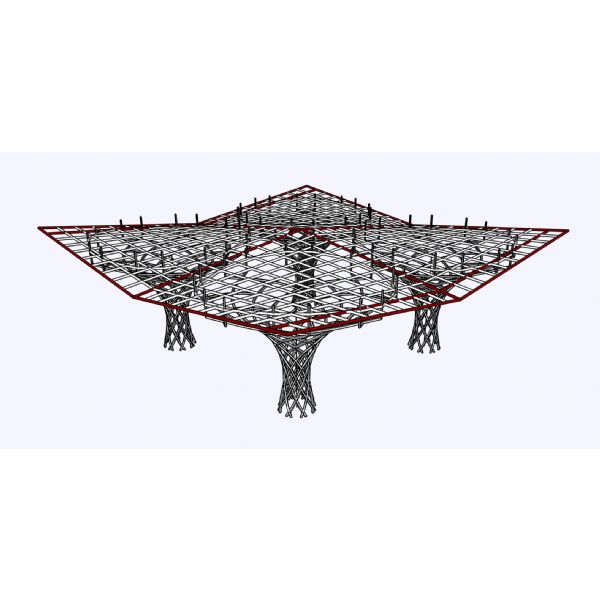

En un proyecto de estructura de acero prefabricado ubicado en una zona industrial remota con infraestructura vial limitada, las restricciones de transporte se convirtieron en el factor dominante del diseño. Caminos estrechos, baja altura libre en puentes y capacidad limitada de grúas descartaron por completo el uso de grandes ensamblajes prefabricados.

La solución fue un sistema de acero ultra-modular compuesto por columnas, vigas y segmentos de cerchas más pequeños que podían transportarse mediante camiones estándar. Aunque este enfoque incrementó el trabajo de atornillado en obra, garantizó una entrega fiable y evitó costosas mejoras de infraestructura vial o arreglos especiales de transporte.

Este caso destaca cómo los límites de transporte del acero prefabricado pueden trasladar la complejidad desde la logística hacia la instalación, y por qué las estrategias modulares flexibles son esenciales en regiones con infraestructura limitada.

En conjunto, estos casos reales muestran que las restricciones de transporte no son excepciones, sino realidades recurrentes del diseño. Los proyectos que integran consideraciones de transporte desde etapas tempranas logran un mejor control de costos, una ejecución más fluida y menos sorpresas durante la construcción.

Impacto en los Costos de las Restricciones de Transporte

Los límites de transporte del acero prefabricado afectan directamente el costo del proyecto de maneras que no siempre son visibles en los presupuestos iniciales. El transporte sobredimensionado incrementa:

- Costos de envío y permisos

- Gastos de escolta y gestión de rutas

- Requisitos de manipulación y uso de grúas

- Riesgos de cronograma y exposición a retrasos

Por el contrario, una segmentación excesiva puede aumentar los costos de fabricación y montaje. Un modelado de costos preciso requiere integrar las restricciones de transporte desde el inicio del proyecto.

Escenarios Reales en el Transporte de Acero Prefabricado

Proyectos de Almacenes Industriales

Los almacenes de gran luz suelen llevar el tamaño del módulo al límite debido a vigas largas y cerchas de cubierta profundas. Los proyectos exitosos segmentan los sistemas de cubierta manteniendo al mismo tiempo la eficiencia del montaje.

Proyectos Internacionales de Estructuras de Acero

Los proyectos internacionales enfrentan restricciones acumuladas derivadas de la manipulación portuaria, el despacho aduanero y el transporte terrestre. El tamaño del módulo debe optimizarse tanto para el envío marítimo como para el transporte terrestre.

Sitios Remotos o con Infraestructura Limitada

En regiones con infraestructura vial deficiente, las restricciones de transporte pueden imponer diseños ultra-modulares con una mayor intensidad de ensamblaje en obra.

Coordinación entre Diseño, Fabricación y Logística

Gestionar los límites de transporte del acero prefabricado requiere una estrecha coordinación entre ingenieros estructurales, equipos de fabricación y planificadores logísticos. La viabilidad del transporte debe evaluarse junto con los cálculos estructurales.

Los fabricantes especializados en sistemas de prefabricated steel structure building integran las consideraciones logísticas en las etapas iniciales del diseño para reducir riesgos posteriores.

Restricciones de Transporte y Cronograma del Proyecto

Los módulos sobredimensionados suelen provocar retrasos por permisos, problemas de programación de escoltas y restricciones en las ventanas de entrega. Estos factores pueden alterar la secuencia constructiva y aumentar los tiempos muertos en obra.

Una planificación modular consciente del transporte mejora la fiabilidad del cronograma y reduce la exposición en la ruta crítica del proyecto.

Regulaciones y Cumplimiento en el Transporte

Cada país aplica normativas diferentes para cargas pesadas y sobredimensionadas. El cumplimiento normativo influye en las decisiones de diseño, la selección del método de envío y la planificación de costos.

Ignorar las restricciones regulatorias es una de las causas más comunes de retrabajos en proyectos de acero prefabricado.

Cómo los Fabricantes de Acero con Experiencia Reducen el Riesgo de Transporte

Los principales fabricantes de acero mitigan los límites de transporte del acero prefabricado mediante:

- Estudios tempranos de viabilidad de transporte

- Sistemas modulares estandarizados

- Flujos de trabajo integrados entre diseño, fabricación y logística

- Comunicación clara entre todas las partes interesadas del proyecto

Conclusión: Diseñar Acero Prefabricado con el Transporte en Mente

Las restricciones de transporte no son consideraciones secundarias en los proyectos de acero prefabricado: son parámetros fundamentales de diseño. El tamaño del módulo, el método de envío y la planificación logística determinan la configuración estructural, el costo y el cronograma.

Al abordar los límites de transporte del acero prefabricado de manera temprana e integral, los equipos de proyecto pueden conservar las ventajas de la prefabricación y evitar sorpresas costosas. En la construcción moderna en acero, el diseño exitoso comienza no solo con el análisis estructural, sino con una comprensión clara de cómo el acero se mueve realmente desde la fábrica hasta el sitio.