En la ola de transformación y actualización de la manufactura global, las soluciones de construcción de fábricas estandarizadas pueden satisfacer la demanda de una puesta en marcha rápida de plantas.

Como propietario de una fábrica personalizada, puedes enfrentar los siguientes desafíos: los modelos tradicionales de construcción requieren normalmente un ciclo de 1 a 2 años, mientras que la rápida rotación de los pedidos del mercado exige líneas de producción operativas seis meses antes; además, al controlar estrictamente el presupuesto de construcción, necesitas un espacio productivo flexible y adaptable para permitir el cambio entre múltiples categorías de productos.

Asimismo, las normas de fabricación verde y fábricas inteligentes imponen nuevos retos al diseño industrial.

Las soluciones de construcción de fábricas personalizadas son la mejor opción para afrontar estos desafíos.

Al integrar diseño modular, construcción digital y tecnologías sostenibles, estas soluciones ofrecen un paradigma moderno de fábrica personalizada que combina eficiencia, flexibilidad e inteligencia para la industria manufacturera global.

¿Qué tipos de fábricas son adecuadas para soluciones personalizadas?

Fábrica modular flexible (adecuada para manufactura discreta como electrónica y autopartes)

Ventajas de la estructura modular:

- Con módulos prefabricados estandarizados, un solo módulo puede combinarse libremente en áreas de 1.000–5.000 m² (equivalente a 20 canchas de baloncesto estándar), rompiendo las limitaciones de división fija de las fábricas tradicionales.

- El diseño modular aumenta la eficiencia de reorganización del espacio entre un 30% y un 50%, y el diseño de la línea de producción puede reconfigurarse rápidamente según el proceso productivo.

Eficiencia de construcción:

- La tasa de prefabricación en fábrica supera el 90%, y el período de montaje en sitio se reduce en un 50% en comparación con el método tradicional. La estructura principal de una planta de 50.000 m² puede completarse en 90 días.

- La interfaz modular admite “producción y expansión simultánea”, permitiendo conectar nuevas fábricas personalizadas durante la operación sin afectar la producción.

Capacidad de expansión funcional:

- El módulo de una sola planta tiene una capacidad portante de 5t/m², adecuada para la instalación de maquinaria pesada, herramientas de precisión y líneas de producción automatizadas.

- El sistema de techo inteligente integra rieles logísticos y conductos de energía, permitiendo la rápida implementación de robots AGV y equipos de almacenamiento inteligente.

Diseño arquitectónico y espacial:

- La estructura modular puede adoptar diversas formas (en L, en U o circular) mediante la combinación escalonada de unidades, optimizando la iluminación natural y el flujo de procesos.

- Caso: Una fábrica de baterías para vehículos eléctricos utilizó un diseño modular, acortando la ruta logística un 40% y aumentando la capacidad productiva un 25%.

Referencia de costo: El costo unitario es de aproximadamente 400–600 USD/m².

El costo total en escenarios de producción multivariedad y de pequeños lotes es un 20% menor que en las soluciones tradicionales.

Fábrica inteligente de gran luz (aplicable a manufactura aeroespacial y maquinaria pesada)

Tecnología espacial:

- Se utiliza la tecnología de retícula espacial para lograr un espacio productivo sin columnas, con una sola luz de hasta 80 metros (equivalente a 11 canchas de baloncesto conectadas).

- La estructura de retícula está fabricada con acero de alta resistencia Q355B, con una tasa de aprovechamiento del 95%, siendo un 40% más ligera que las estructuras de hormigón convencionales.

Características de integración inteligente:

- Equipada con una plataforma de gestión digital BIM que integra monitoreo de equipos, gestión energética y planificación de la producción.

Eficiencia de mantenimiento y operación mejorada en un 30%, y consumo energético reducido en un 15%. - El techo puede equiparse con un sistema BIPV, cuya generación anual cubre el 30% del consumo eléctrico de la fábrica personalizada, cumpliendo con los estándares de fábrica verde.

Resistencia a desastres y diseño de seguridad:

La resistencia sísmica alcanza el nivel 8, la resistencia al viento el nivel 12, equipada con sistemas completos de detección de incendios y evacuación de emergencia, certificada según GB 50011-2010 y el sistema ISO 45001 de gestión de seguridad.

Referencia de costo: Costo unitario de 550–750 USD/m², ideal para manufactura avanzada con grandes espacios operativos.

Complejo industrial multinivel (adecuado para manufactura de precisión, I+D e integración productiva)

Integración del espacio vertical:

- El período de construcción principal para edificios de hasta seis pisos es de solo 75 días, 180 días menos que las estructuras de hormigón.

Integra factores productivos, laboratorios, centros de almacenamiento y canales logísticos.

Sistema de operación inteligente:

- Con reconocimiento facial, rastreo de materiales y control de iluminación inteligente, la eficiencia del tráfico mejora un 40% y los costos de gestión manual se reducen un 25%.

- El sistema logístico tridimensional entre pisos incrementa la eficiencia del flujo de mercancías en un 50%.

Capacidades de transformación flexible:

- Las paredes interiores están hechas con marcos de aleación de aluminio prefabricados y acabados reemplazables, permitiendo ajustar la zonificación funcional de pisos en menos de 48 horas.

- Caso: Una fábrica personalizada de componentes electrónicos transformó sus líneas de producción de electrónica de consumo a automotriz en tres meses.

Referencia de costo: 380–520 USD/m², ideal para parques industriales modernos multifuncionales.

¿Por qué los gigantes de la manufactura global prefieren las soluciones de construcción de fábricas personalizadas?

1. Construcción rápida para aprovechar las oportunidades del mercado

- El modelo integrado de “diseño–prefabricación–ensamblaje” acorta el tiempo de construcción tradicional en más del 60%.

Por ejemplo, una planta de 30.000 m² con soluciones de construcción de fábricas personalizadas puede completar la estructura principal en 60 días, 120 días menos que el modelo de hormigón tradicional, permitiendo iniciar la producción 4 meses antes.

Con un valor de producción diaria promedio de 1 millón de yuanes, esto equivale a 120 millones adicionales en ingresos. - Los componentes modulares prefabricados se procesan con alta precisión en fábrica; la obra en sitio solo requiere ensamblaje, reduciendo el impacto de factores climáticos y humanos.

- Caso: Una fábrica de autopartes logró finalizar la construcción durante la temporada de lluvias, mientras que sus competidores con métodos tradicionales perdieron pedidos por retrasos.

2. Resiliencia frente a la incertidumbre: adaptarse al cambio industrial

- El diseño paramétrico permite expansión: los módulos se pueden añadir o retirar según sea necesario, y la disposición de la línea de producción puede reorganizarse mediante un sistema de partición flexible (tiempo de ajuste reducido de 30 días a 3 días).

- Caso: Durante la crisis de escasez de chips de 2022, una fundición líder obtuvo pedidos de emergencia por cientos de millones gracias a su capacidad de reorganizar su fábrica personalizada en 72 horas.

3. La sostenibilidad no es solo responsabilidad, sino una ventaja competitiva

- Ventajas ecológicas: Más del 85% de los materiales son reciclables, los residuos de obra se reducen en un 90%, y la huella de carbono durante todo el ciclo de vida es un 60% menor que en las fábricas tradicionales.

- Ahorro energético: Los sistemas fotovoltaicos en techo y las bombas de calor geotérmicas logran un ahorro energético total del 35%.

Caso: La fábrica “Green Source Food” con certificación LEED Oro ahorra 1,2 millones de yuanes anuales en energía y recibe subsidios verdes del gobierno local. - Reutilización de activos: El diseño modular permite reutilizar más del 70% de la estructura y el equipo durante reubicaciones o renovaciones.

Caso: Una empresa de maquinaria de construcción ahorró 40 millones de yuanes gracias a la solución modular de desmontaje y reconstrucción.

4. La inteligencia nace desde la raíz: conexión fluida con la Industria 4.0

- Las interfaces IoT y los conductos se preinstalan en la fase de diseño, permitiendo conexión inmediata de sensores, AGV y plataformas de gemelo digital.

- Caso: “Aoxiang Aviation” redujo el tiempo de inactividad no planificado de equipos clave en un 80% y logró mantenimiento predictivo mediante modelos BIM.

Una empresa química redujo su consumo energético por unidad de producción un 18% tras implementar la plataforma de gestión inteligente.

Escenario típico: cómo las soluciones personalizadas se consolidan

| Tipo de escenario | Características técnicas | Referencia de costo |

| Base de manufactura inteligente automotriz | Espacio libre de columnas de 80 m, línea modular flexible con más de 500 robots | 700–900 USD/m² |

| Fábrica de manufactura electrónica de precisión | Complejo de estructura de acero multinivel, purificación clase 1000 y control micro sísmico ≤50nm | 650–850 USD/m² |

| Capacidad temporal de emergencia | Módulos ligeros + sistema de montaje rápido, espacio de 1000–3000 m² construido en 72 horas | Módulo único ≈ 150.000 USD |

| Fábrica Faro de la Industria 4.0 | Estructura de acero inteligente + gemelo digital, aumentando OEE de equipos un 25% | 900–1200 USD/m² |

| Fortaleza de alimentos y medicina | Estructura compuesta de acero inoxidable, conforme a normas GMP/FDA, reduce riesgo microbiano >90% | 800–1000 USD/m² |

Personalizado vs tradicional: datos duros de comparación de valor

| Dimensión de comparación | Soluciones personalizadas de construcción de fábricas | Modelo tradicional |

| Libertad espacial | 80 metros sin columnas | ≤20 m con columnas densas |

| Período de construcción 30.000 m² | ≈60 días completados | ≈240 días (incluye mantenimiento) |

| Tiempo de ajuste de línea de producción | Pared flexible reconfigurada en 3 días | Demolición y reconstrucción en al menos 15 días |

| Emisiones de carbono | ≈1.5 tCO₂/m² (reducción del 60%) | ≈3.8 tCO₂/m² |

| Costo de renovación | El ajuste modular ahorra 60% | Altos costos de demolición y residuos acumulados |

| Base inteligente | Compatibilidad nativa e integración directa | Transformación posterior difícil y costosa |

| Costo total a 20 años | 35% menor en promedio | Costos de mantenimiento crecientes |

Base técnica: la fuerza que respalda las fábricas personalizadas

1. Sistema estructural – esqueleto

- Estructura: acero Q355B de alta resistencia (345 MPa), distancia entre columnas de 15 m para reducir obstrucciones; trusses optimizados mediante análisis de elementos finitos, resistentes a vientos de 1,5 kN/m².

- Cimentación: pilotes pretensados + losa combinada (capacidad ≥300 kPa), con sistema anti-arranque en zonas de tifones (viento nivel 12, 32.7 m/s).

2. Envolvente e inteligencia – piel y nervios

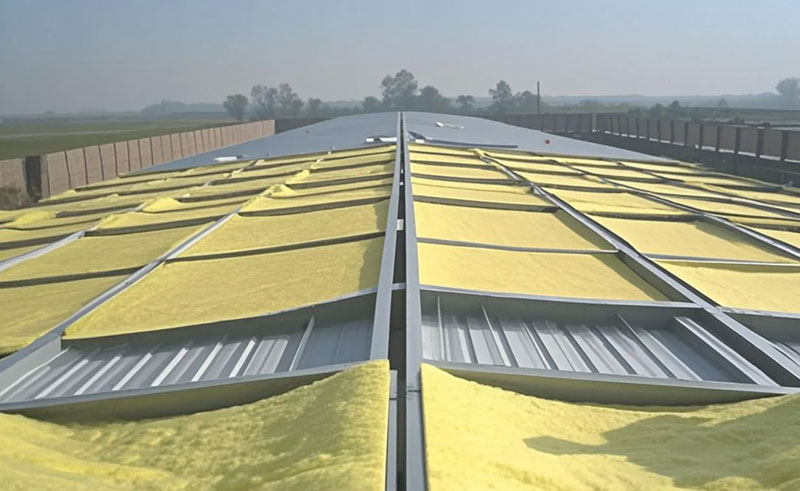

- “Capa inteligente”: doble panel de acero + aislamiento térmico de 100 mm; techo fotovoltaico con 60% de transmisión lumínica, generación anual ≈ 1.6 millones kWh.

- “Partición flexible”: estructura ligera + panel rápido, interfaces modulares de agua, electricidad y gas preinstaladas; los muros pueden reconfigurarse en 30 minutos.

- “Sentidos digitales”: la plataforma BIM supervisa deformaciones estructurales, estado de equipos y ambiente, respondiendo a alarmas en menos de 10 segundos.

3. Gen verde – normas y certificación

- Consumo energético: cumpliendo con GB50189-2015, coeficiente K ≤ 0.3 W/(m²·K).

- Certificaciones internacionales: compatible con LEED y BREEAM.

Caso: tras obtener LEED Plata, una fábrica personalizada logró alquilar a un 20% más que sus competidores.

Preguntas frecuentes (FAQ)

¿Cumplirá la fábrica personalizada los requisitos de carga para una prensa de 100 toneladas?

¡Sin problema! Utiliza acero Q355B o superior y diseño sin columnas de 50–80 m, adecuado para maquinaria pesada, motores aeronáuticos y fundición de vehículos eléctricos.

Carga de diseño ≥8 t/m².

Caso: “Grupo Zhongqi” diseñó un refuerzo para la estación de prensa de 100 t y ha funcionado establemente durante dos años.

¿Los costos de mantenimiento se volverán incontrolables?

Al contrario, el diseño de la fábrica personalizada es altamente mantenible:

- El mantenimiento anual equivale al 4–8% del costo de construcción (≈300.000–600.000 RMB para 50.000 m²).

En zonas húmedas o costeras aumenta un 20–40%. - Con acero galvanizado y recubrimiento de silano, el periodo de revisión es de 5–8 años; los módulos dañados se reemplazan en la mitad del tiempo.

Caso: “Xinlian Electronics” redujo los costos totales de mantenimiento en un 30% en 20 años.

¿Y la expansión futura de la producción?

La escalabilidad es la ventaja principal:

- La fase inicial deja interfaces modulares y canalizaciones preparadas. Nuevos módulos pueden añadirse sin detener la producción.

- Caso: La segunda fase de “Xunchi” aumentó un 30% su capacidad en 30 días, mientras que el método tradicional habría tardado medio año.

¿Puede manejar vibraciones y ruido para instrumentos de precisión?

- Aislamiento acústico: paredes compuestas especiales (estructura + doble panel + algodón acústico) logran 55–60 dB de aislamiento.

- Amortiguación: resortes + bases de goma, con control microvibratorio de hasta 50 nanómetros.

- Absorción de sonido: techos fonoabsorbentes (coeficiente ≥0.8), reduciendo el ruido industrial de 110 a 85 dB.

¿Cuánto tarda en recuperarse la inversión adicional?

Ejemplo: fábrica electrónica de 30.000 m² — inversión inicial +15%, pero:

- Inicio de producción 4 meses antes → +80 millones en ingresos;

- 20% mayor uso del espacio → ahorro de 6.000 m² de terreno;

- 15% menos consumo energético → ahorro anual de 1,2 millones;

- Mayor flexibilidad → +5 millones en beneficios.

Retorno total: 3.5 años aprox. (2–3 años en sectores de alto valor agregado como semiconductores o biomedicina; fábricas tradicionales tardan 8–10 años).

Fábricas personalizadas: más que construcción, el futuro de la manufactura

La competencia de la Industria 4.0 comienza en la infraestructura.

Las soluciones de construcción de fábricas personalizadas de XTD Steel Structure están creando una “plataforma de producción inteligente” orientada al futuro, con las capacidades de diseño BIM avanzado, manufactura inteligente y montaje preciso en sitio.

Desde bases de vehículos eléctricos hasta fábricas limpias de semiconductores, las fábricas personalizadas están transformando el “espacio” en ventaja productiva, eficiencia y agilidad.

Tanto si eres un gigante industrial como una empresa innovadora, las soluciones de construcción de fábricas ofrecen un espacio industrial adaptable a tu competitividad central, con estructura modular inteligente, eficiencia digital y ADN verde sostenible.