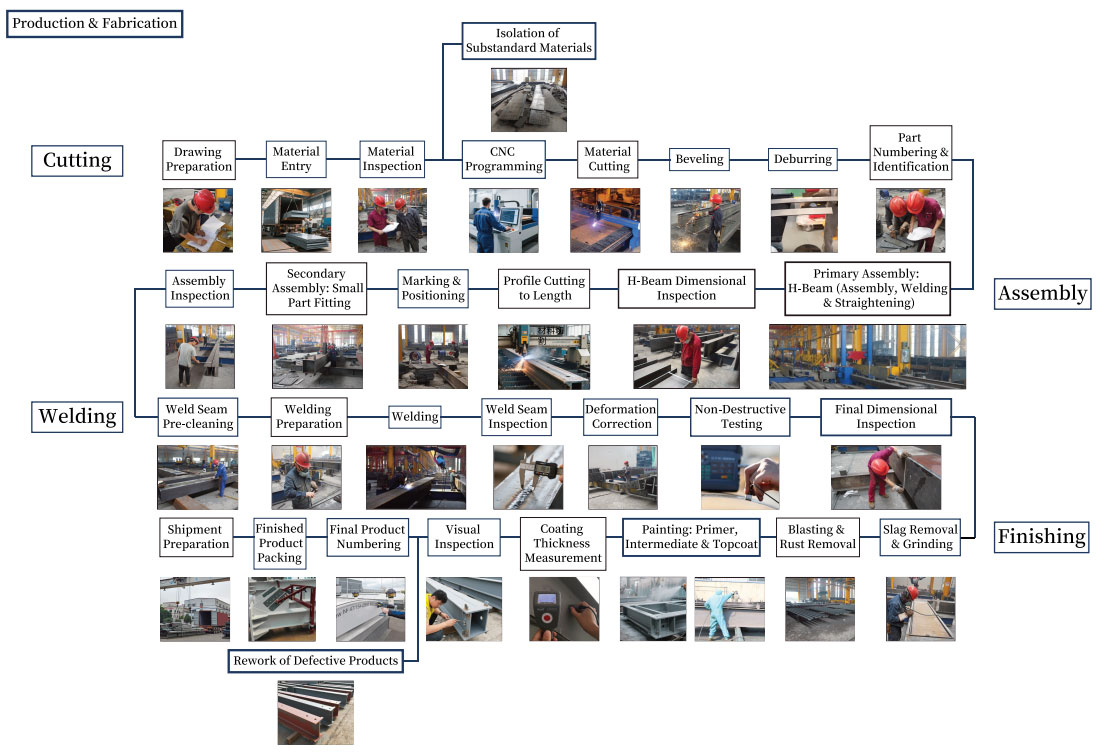

Producción Y Fabricación

La fabricación de acero es el proceso fundamental para transformar los planos de diseño en componentes estructurales de alta calidad. Incluye múltiples etapas, como la preparación del material, el corte de precisión, la soldadura de ensamblaje y la protección del acabado, priorizando un procesamiento preciso y un estricto control de calidad. Mediante programación CNC, ensayos no destructivos y una gestión sistemática y estandarizada, se garantizan las dimensiones exactas de los componentes, soldaduras estables y recubrimientos anticorrosivos uniformes, lo que proporciona sólidas garantías para la instalación en obra. Un proceso de fabricación eficiente y riguroso garantiza estructuras de acero de alta calidad y la entrega puntual del proyecto.

1. Etapa de corte

Preparación del plano

Este paso es el proceso de profundizar y refinar los resultados del diseño en planos de procesamiento detallados, planos de piezas y especificaciones de materiales basados en los planos de construcción, y es un puente entre el diseño y la producción. A través de la preparación del plano, las estructuras tridimensionales complejas, las conexiones de nodos, los requisitos de soldadura, etc., se pueden convertir en documentos de guía directamente operables para garantizar que cada perfil, placa, perno, etc., tenga dimensiones, números y requisitos de proceso claros. Los planos precisos y completos no solo pueden garantizar dimensiones precisas de los componentes y nodos claros, sino que también reducen los errores de procesamiento, mejoran la precisión del ensamblaje y minimizan las tasas de retrabajo y el desperdicio de material. Además, un sistema de plano completo también proporciona una base importante para la posterior inspección de calidad, la instalación en sitio y el mantenimiento posterior, y es un prerrequisito para todo el proceso de fabricación sin problemas y eficiente.

Entrada de materiales

Este paso es un enlace importante en la recepción y el almacenamiento formal del acero comprado y los materiales auxiliares en el almacén de la fábrica, lo que marca la entrada oficial del proyecto en la etapa de producción sustantiva. La entrada de materiales no solo incluye el transporte, la descarga y la colocación, sino que también implica múltiples procedimientos, como el conteo de cantidades, la verificación de las especificaciones del material, la calidad de la superficie y la medición de las desviaciones dimensionales. Mediante un control estricto, se garantiza que los materiales cumplan con los requisitos de los planos de diseño y las normas pertinentes, sentando así una base sólida para el posterior corte, procesamiento y ensamblaje. Al mismo tiempo, una planificación razonable de las ubicaciones de apilamiento y la gestión del inventario pueden prevenir eficazmente la oxidación, la deformación y las pérdidas de material causadas por un apilamiento caótico. Unos procedimientos estrictos de entrada de materiales también garantizan el progreso de la construcción, evitan retrasos por materiales no cualificados o faltantes, y reflejan el nivel de gestión de calidad de la empresa.

Inspección de materiales (Aislamiento de materiales de baja calidad).

Este paso es un eslabón importante para la inspección integral de calidad y la verificación del rendimiento de todos los materiales entrantes, lo cual está directamente relacionado con la seguridad y durabilidad de todo el proyecto. La inspección incluye análisis de composición química, pruebas de propiedades mecánicas, inspección de precisión dimensional y detección de defectos superficiales, entre otros, para garantizar que el acero, el material de soldadura y otros accesorios cumplan con el diseño y las normas nacionales. Si se encuentran productos no cualificados, deben aislarse y marcarse de inmediato, y la información del defecto debe registrarse detalladamente para evitar que entren en el proceso de producción y oculten peligros ocultos. Esto no solo protege la calidad del procesamiento y ensamblaje posteriores, sino que también controla eficazmente los costos de producción y reduce las pérdidas por reproceso. Un sistema completo de gestión de productos no cualificados refleja la estricta actitud de la empresa hacia el control de calidad y es una salvaguardia clave para garantizar la seguridad estructural y mejorar la reputación de la marca.

Programación CNC

Este paso es un eslabón clave en el uso de CAD y software relacionado para convertir dibujos de procesamiento detallados en programas CNC que puedan ser reconocidos por máquinas de corte CNC, taladradoras o centros de mecanizado, y es una manifestación importante de la fabricación inteligente. El programa configurará parámetros detallados como la trayectoria de corte, la secuencia de corte, la velocidad de avance, el ángulo de corte y el espesor de corte para garantizar la precisión y consistencia del procesamiento. La programación CNC científica no solo optimiza el uso del material, reduce los errores de corte y el riesgo de procesamiento secundario, sino que también mejora considerablemente la eficiencia de la producción y acorta el plazo de construcción. Además, al optimizar el programa, se reduce el consumo de energía del equipo y el desgaste de la herramienta, y se prolonga la vida útil de la máquina. La alta capacidad de programación refleja la solidez técnica de la empresa y es la base fundamental para lograr una producción eficiente y satisfacer las necesidades de ingeniería de alta calidad.

Corte de materiales

Este paso es uno de los procesos clave para la segmentación de alta precisión de materiales de acero, basada en el programa CNC compilado, utilizando tecnologías avanzadas como el oxicorte, el corte por plasma o el corte por láser. El corte de material no solo requiere un tamaño preciso y cortes suaves, sino que también debe considerar la zona afectada por el calor de corte, el control de la deformación y los residuos del proceso para garantizar el correcto desarrollo de los procesos posteriores. La calidad del corte afecta directamente la precisión del ensamblaje, el efecto de la soldadura y el rendimiento estructural final, por lo que es necesario controlar estrictamente la velocidad, la temperatura y la trayectoria de corte. Un corte eficiente y preciso no solo mejora la eficiencia de la producción y reduce la generación de desperdicios, sino que también maximiza el aprovechamiento del material y reduce los costos. Este paso también es un eslabón importante para probar el rendimiento de los equipos de la línea de producción y el nivel técnico de los operadores, y es una garantía fundamental para lograr estructuras de acero de alta calidad.

Biselado:

Este paso consiste en biselar la cara final del material de acero cortado para crear buenas condiciones de interfaz para la soldadura posterior, asegurando que la soldadura se pueda rellenar completamente y alcance la resistencia y tenacidad necesarias. La forma, el ángulo y el tamaño de la ranura deben cumplir estrictamente con los planos y las normas de proceso para lograr una fusión profunda durante la soldadura y reducir defectos como poros, inclusiones de escoria y deformación. Un buen diseño de la ranura también mejora la eficiencia de la soldadura, reduce el consumo de material y la dificultad de construcción, y garantiza la estabilidad general y la capacidad de carga de la unión. Además, el mecanizado de la ranura es fundamental para la fiabilidad estructural y la seguridad a largo plazo. Es uno de los elementos técnicos clave para mejorar la calidad general de la soldadura y garantizar la durabilidad del proyecto, lo que refleja el refinamiento y la profesionalidad del proceso de producción.

El desbarbado

es un proceso necesario para lijar y eliminar a fondo las rebabas y rebabas que quedan en la superficie y los bordes del acero después del corte o biselado, con el objetivo de mejorar la calidad superficial de los componentes y facilitar el procesamiento posterior. Si las rebabas no se eliminan a tiempo, pueden causar errores de ensamblaje y defectos de soldadura durante el proceso, e incluso afectar la estética y la durabilidad de la estructura. Mediante el uso de una amoladora, rectificadora o herramientas especiales para un procesamiento detallado, se garantiza que los bordes de los componentes sean lisos y planos, se reducen los riesgos de seguridad causados por las rebabas y se protege la seguridad de los operarios. La limpieza de rebabas no solo refleja la meticulosa búsqueda de la calidad por parte de la empresa, sino que también es una parte importante del control de calidad del aspecto del componente. Además, tiene un impacto positivo en el posterior tratamiento anticorrosivo y la pintura, y es una garantía importante para la entrega de productos terminados de alta calidad.

Numeración e identificación de piezas.

Este paso consiste en numerar e identificar de forma única cada componente y pieza procesada, según los planos de diseño. Es un elemento clave en la gestión de la información para garantizar el buen desarrollo del proyecto. Una numeración clara y estandarizada no solo permite gestionar y clasificar eficientemente los componentes en fábrica, reducir la confusión en el almacenamiento y la asignación, sino también localizar y ensamblar con rapidez y precisión durante la instalación in situ, evitando errores y omisiones. Cada número corresponde a información específica del componente, como especificaciones, dimensiones, materiales, registros de proceso e informes de inspección, etc., lo que proporciona una base importante para el mantenimiento, la inspección y la sustitución posteriores. La numeración y la identificación no solo constituyen una prueba importante de la trazabilidad de la calidad de la producción, sino que también son un medio eficaz para mejorar la eficiencia de la ejecución del proyecto y asegurar el progreso de la construcción, lo que refleja el nivel de refinamiento y la profesionalidad de la gestión de proyectos moderna.

2. Etapa de montaje .

Ensamblaje Primario: Viga H (Ensamblaje, Soldadura y Enderezamiento)

Este paso es un proceso integral de ensamblaje preliminar, soldadura precisa y corrección de deformaciones de los principales componentes portantes. Es un prerrequisito importante para garantizar la estabilidad del marco general y el ensamblaje sin problemas de la estructura posterior. En este proceso, los técnicos ensamblarán y posicionarán componentes grandes como vigas y columnas de acero de acuerdo con los requisitos de los planos, fijarán nodos clave mediante soldadura de alta resistencia y luego usarán equipos hidráulicos o mecánicos para ajustar las deformaciones locales para mantener la estructura general en las dimensiones geométricas y ángulos de diseño correctos. La etapa de corrección es particularmente importante, ya que puede controlar eficazmente la distorsión y el alabeo de los componentes y garantizar la calidad y seguridad de la construcción. Este paso no solo tiene requisitos extremadamente altos para la precisión del procesamiento, sino que también prueba el proceso de soldadura y la experiencia del equipo de construcción. Es una base sólida para garantizar el ensamblaje sin problemas de los detalles posteriores.

Inspección Dimensional de Vigas H.

Este paso es clave para la inspección dimensional integral y la verificación de la forma geométrica de los componentes de las vigas H ensambladas, lo que afecta directamente la precisión general de la estructura y la fluidez de la posterior instalación en obra. La inspección incluye la longitud, el ancho, la altura, el espesor del ala y el alma, el ángulo, el tamaño de la diagonal, la posición de los nodos y la planitud general de los componentes. Todos los resultados de las mediciones deben cumplir estrictamente con los planos de diseño y las especificaciones pertinentes. Mediante herramientas de medición de precisión y equipos avanzados, como instrumentos láser, se pueden detectar y corregir a tiempo las desviaciones para evitar la acumulación de tensiones internas estructurales causadas por dificultades en empalmes posteriores en obra o instalaciones forzadas. La inspección dimensional no solo verifica la calidad del procesamiento en fábrica, sino que también es una parte importante de todo el sistema de gestión de calidad del proyecto. Es uno de los pasos fundamentales para garantizar la seguridad, la durabilidad y la estética del proyecto.

Corte de Perfiles a Medida.

Este paso es un proceso importante para cortar con precisión diversos perfiles de acero a la longitud necesaria según los planos de diseño del proyecto y los requisitos reales de instalación en obra. Es fundamental para mejorar la precisión general de la instalación y la eficiencia de la construcción. Durante el proceso de dimensionamiento, se deben considerar en detalle la contracción de la soldadura del componente, la reserva de instalación y los requisitos de adaptación del ensamblaje posterior para garantizar dimensiones de corte precisas y cortes uniformes. Un dimensionamiento razonable no solo maximiza el uso del material, reduce el desperdicio de residuos y recursos, sino que también reduce el riesgo de retrabajos y retrasos en la construcción causados por desajustes de tamaño. La calidad del dimensionamiento del perfil afecta directamente la fluidez del empalme posterior y el rendimiento general de la estructura. Es un paso indispensable e importante en todo el proceso de procesamiento de estructuras de acero, lo que refleja la gestión refinada de la organización de la construcción y los altos estándares de control de detalle.

Marcado y posicionamiento:

Este paso es fundamental para marcar con precisión la línea de referencia y la posición del orificio de instalación en la superficie de los componentes o perfiles de acero. Constituye una base precisa para la soldadura, el taladrado y el ensamblaje general posteriores. Mediante el uso de proyectores de líneas láser, reglas de acero, herramientas de marcado especiales y otros equipos, según los requisitos de tamaño detallados de los planos de diseño, se marcan con precisión en los componentes la línea base de instalación, el centro del orificio, el límite de soldadura y otros puntos de control clave. Un marcado y posicionamiento riguroso y científico puede reducir significativamente los errores de ensamblaje posteriores, mejorar la eficiencia general del ensamblaje y la precisión estructural, y evitar desviaciones generales o fallos de instalación debidos a la acumulación de errores. El proceso de marcado requiere no solo una alta concentración y meticulosidad por parte del operador, sino también un conocimiento completo de la forma geométrica general y el flujo del proceso del componente. Es un paso fundamental para garantizar una construcción de alta calidad y alto estándar.

Ensamblaje secundario: Montaje de piezas pequeñas.

Este paso es el enlace entre el ensamblaje y posicionamiento sistemático de componentes pequeños, placas de conexión, soportes y componentes auxiliares en estructuras de acero, y es fundamental para la mejora de la estructura general. En esta etapa, los técnicos ensamblarán con precisión diversas piezas de conexión pequeñas en las posiciones designadas según las marcas previas y las fijarán mediante soldadura o pernos para formar una unidad preensamblada completa. El ensamblaje secundario no solo mejora los detalles y las funciones adicionales de los componentes, sino que también facilita la elevación in situ y el empalme rápido, reduciendo el tiempo de operación y los riesgos de seguridad. Todas las conexiones deben implementarse estrictamente según las especificaciones para garantizar una conexión firme, una disposición razonable y una apariencia atractiva. Este paso complementa funcionalmente los componentes principales, reflejando los altos estándares de prefabricación en fábrica y el concepto avanzado de construcción modular.

Inspección de ensamblaje:

Este paso es el enlace entre la inspección y verificación integral de calidad de los componentes de acero ensamblados, lo cual es una garantía importante para asegurar la seguridad de la construcción posterior y el cumplimiento del rendimiento estructural. La inspección incluye el tamaño total, la posición de los nodos clave, la calidad de la soldadura, la planitud, la verticalidad, la precisión de la posición de los orificios, etc. Todos los parámetros deben cumplir con los planos de diseño y las normas nacionales de la industria. Mediante diversas herramientas de inspección, como estaciones totales, reglas de acero y detectores de defectos de soldadura, los técnicos registrarán los datos de la inspección detalladamente, detectarán y corregirán rápidamente posibles problemas y evitarán que los componentes defectuosos se instalen en la obra. La inspección del ensamblaje no solo confirma la calidad del procesamiento, sino que también es un elemento clave en el control de riesgos de la construcción. Puede mejorar eficazmente la fiabilidad general y la durabilidad a largo plazo de la estructura, y es uno de los pasos importantes para reflejar el riguroso nivel de gestión de la construcción y la calidad.

3. Etapa de soldadura

Prelimpieza de la costura de soldadura.

Este paso consiste en limpiar a fondo la superficie de todas las piezas que se van a soldar para garantizar la formación de soldaduras estables y de alta calidad durante el proceso de soldadura. La limpieza incluye la eliminación de óxido superficial, aceite, óxido, humedad, polvo y otras impurezas para evitar defectos como poros, inclusiones de escoria y soldaduras sin fusionar durante la soldadura. Los métodos de limpieza comunes incluyen el esmerilado, el arenado, la limpieza química y la eliminación mecánica. Durante la operación, es necesario asegurar que la limpieza de la superficie después de la limpieza cumpla con los estándares del proceso y los requisitos de diseño. La prelimpieza de soldadura de alta calidad no solo puede mejorar la densidad y la resistencia de la soldadura, sino que también reduce la tasa de retrabajo y los costos de mantenimiento posteriores. Es un preproceso importante para garantizar la seguridad general de la estructura y extender su vida útil. Este paso refleja la actitud rigurosa hacia el control de calidad y es un eslabón básico indispensable en la fabricación de acero de alta calidad.

Preparación para la Soldadura.

Este paso es clave para completar la puesta en marcha del equipo, la preparación del material de soldadura y la confirmación de los parámetros del proceso de soldadura con antelación, según los requisitos del proyecto, para garantizar que el proceso se lleve a cabo de forma fluida y eficiente. La preparación para la soldadura incluye la confirmación de la precisión de parámetros como la corriente, el voltaje, la velocidad, la temperatura de precalentamiento y la temperatura entre capas, así como la realización de pruebas de rendimiento del equipo para garantizar que todas las máquinas estén en las mejores condiciones. Al mismo tiempo, es necesario explicar la tecnología del proceso al soldador y aclarar la secuencia, las precauciones y los estándares de calidad. Una preparación adecuada para la soldadura puede reducir los defectos, garantizar la resistencia y la apariencia de la soldadura, y mejorar el rendimiento general y la durabilidad posterior del componente. Este vínculo no solo prueba las especificaciones de gestión y el nivel técnico de la fábrica, sino que también refleja la actitud rigurosa y responsable hacia cada proceso y es la principal garantía del control de calidad de la soldadura.

Soldadura

Este paso consiste en conectar firmemente diferentes componentes de acero mediante soldadura por arco manual, soldadura automática por arco sumergido o soldadura con protección de gas, para lograr el proceso central de moldeo integrado de cada componente. Durante el proceso de soldadura, se deben seguir estrictamente los parámetros establecidos, y la corriente, el voltaje, la velocidad de soldadura y la temperatura entre capas deben controlarse con precisión para garantizar una soldadura completa y uniforme, sin defectos como grietas, poros o inclusiones de escoria. La soldadura no solo garantiza las propiedades mecánicas, sino que también está relacionada con la integridad y seguridad de todo el sistema estructural. Una soldadura de alta calidad puede mejorar eficazmente la capacidad portante y el rendimiento sísmico de los componentes, además de facilitar el progreso de las obras de construcción y mantenimiento posteriores. Este paso requiere un alto nivel de habilidad por parte de los soldadores. Es una de las etapas más críticas y técnicas de todo el proceso de producción y determina directamente la calidad del producto final.

Inspección de la costura de soldadura:

Este paso es fundamental para la inspección detallada del aspecto y la confirmación de la calidad de todas las soldaduras completadas, garantizando así que cumplan con los requisitos de diseño y especificación. La inspección incluye la formación y uniformidad de la soldadura, así como la presencia de grietas, poros, inclusiones de escoria, penetración incompleta y otros defectos superficiales. Durante la inspección, se suele combinar la inspección visual con herramientas de medición especiales, como reglas de soldadura y lupas, para medir con precisión el tamaño, la socavación y la altura de la soldadura. Si se detectan problemas a tiempo, se pueden reparar o pulir en fábrica para evitar que los componentes defectuosos entren en el siguiente proceso o en la obra. La inspección de soldaduras verifica eficazmente la implementación de los procesos de soldadura y las especificaciones de operación, y es una garantía necesaria para asegurar la seguridad de la estructura y su fiabilidad a largo plazo. Este paso no solo refleja el estricto control de los detalles de construcción, sino que también demuestra la profesionalidad de la empresa en la búsqueda de una ingeniería de alta calidad.

Corrección de Deformaciones.

Este paso sirve para corregir y ajustar la deformación de los componentes causada por el calor aplicado durante la soldadura. Es un medio importante para garantizar la precisión de las dimensiones estructurales y las formas geométricas. El efecto térmico de la soldadura inevitablemente provocará deformaciones, torsiones o acortamientos en los componentes. Si no se corrige a tiempo, afectará gravemente la precisión del ensamblaje e instalación posteriores, e incluso pondrá en peligro la seguridad de la estructura general. Los métodos de corrección incluyen la corrección por llama, la corrección mecánica y la presurización local, que deben seleccionarse razonablemente según el tipo de componente, el grado de deformación y las propiedades del material. Una corrección precisa no solo permite restaurar el tamaño y la forma requeridos por el diseño, sino que también mejora la eficiencia de la construcción posterior y la fluidez del ensamblaje en obra, y reduce las repeticiones y modificaciones durante la etapa de instalación. Este paso requiere un alto nivel técnico y experiencia del operador, y es una garantía importante para lograr una producción de estructuras de acero de alta calidad y asegurar la entrega del proyecto a tiempo.

Ensayos no destructivos:

Este paso detecta defectos internos en piezas clave, nodos de carga y conexiones importantes una vez finalizada la soldadura. El objetivo es garantizar la ausencia de riesgos ocultos en la calidad interna de la soldadura y mejorar la seguridad y durabilidad de la estructura en general. Los métodos de detección más comunes incluyen pruebas ultrasónicas, radiográficas, de partículas magnéticas y de penetración, cada una de las cuales permite detectar diferentes tipos de defectos ocultos, como grietas, poros, inclusiones de escoria o componentes no fusionados. Las pruebas no destructivas no afectan la apariencia ni el rendimiento general del componente. Son rápidas, precisas y exhaustivas. Constituyen una medida técnica importante para el control de calidad de los proyectos de estructuras de acero modernas. Los resultados de las pruebas se utilizarán para elaborar un informe detallado que servirá de base para los expedientes de calidad del proyecto. Este paso refleja la gran atención que se presta a la seguridad del proyecto y constituye un importante eslabón de garantía técnica para asegurar la fiabilidad a largo plazo de la estructura, mejorar la calidad del proyecto y fomentar la confianza del cliente.

Inspección Dimensional Final.

Este paso es fundamental para inspeccionar rigurosamente el tamaño, la forma y la precisión geométrica general de los componentes de acero que han completado todo el procesamiento y la soldadura, garantizando así que cumplan plenamente con los requisitos de los planos de diseño. La inspección incluye longitud, anchura, altura, espesor, tamaño diagonal, precisión de la posición de los orificios, planitud, verticalidad y otros aspectos. Mediante el uso de herramientas de medición avanzadas, como instrumentos de medición láser, estaciones totales, reglas de precisión, etc., se confirma la precisión de los datos pieza por pieza. Una inspección dimensional precisa no solo garantiza un montaje rápido y sin problemas de los componentes en la obra, evita dislocaciones, deformaciones o imposibilidad de instalación debido a desviaciones dimensionales, sino que también reduce el riesgo de retrabajos posteriores y retrasos en la construcción. Este paso no solo constituye la última línea de defensa del sistema de control de calidad, sino también la garantía fundamental para asegurar la estética, la funcionalidad y la seguridad generales del proyecto, lo que refleja la alta exigencia de una gestión de producción rigurosa.

4. Etapa de Acabado

Eliminación de escoria y rectificado.

Este paso es importante para limpiar la escoria de soldadura, eliminar las salpicaduras y pulir la superficie del componente después de soldar. Es un proceso preparatorio para garantizar la calidad del recubrimiento anticorrosivo posterior. Durante el proceso de soldadura se generará una gran cantidad de escoria de soldadura, partículas de salpicaduras y óxidos. Si no se eliminan por completo, pueden reducir la adhesión del recubrimiento anticorrosivo posterior, provocar desprendimiento local o propagación de la corrosión. La limpieza y el rectificado de escoria suelen utilizar rectificado mecánico, muelas abrasivas eléctricas manuales o herramientas especiales para la limpieza de escoria, a fin de garantizar que la soldadura y las áreas adyacentes queden planas y lisas. El rectificado también puede mejorar la estética general de la superficie del componente y reducir el costo de la inspección y el mantenimiento posteriores. Este paso no solo mejora la calidad general de la superficie del componente, sino que también sienta las bases sólidas para el posterior arenado, la eliminación de óxido y la pintura. Es una garantía importante para lograr productos de estructura de acero de alta calidad.

Granallado y Eliminación de Óxido:

Este paso consiste en utilizar un equipo de arenado de alta presión para pulverizar abrasivos como corindón, arena de acero o arena de cuarzo a alta velocidad sobre la superficie del componente para eliminar completamente las incrustaciones de óxido, óxido, aceite y otras impurezas. Es un paso previo importante al tratamiento anticorrosivo. El arenado no solo mejora significativamente la rugosidad de la superficie del componente y la adhesión mecánica del recubrimiento posterior, sino que también elimina los pequeños defectos ocultos en la superficie y mejora el rendimiento protector general. La superficie del componente después del arenado presenta un brillo metálico uniforme y limpio, que cumple con los estrictos requisitos del proceso de recubrimiento. Este paso cuenta con estrictos estándares de control para el entorno de construcción, el tamaño de las partículas abrasivas, la presión de pulverización y la velocidad. Cualquier descuido puede afectar el efecto anticorrosivo posterior y la estética. La eliminación de óxido y el arenado son clave para garantizar la resistencia a la corrosión a largo plazo de las estructuras de acero, prolongar su vida útil y garantizar la calidad del proyecto.

Pintura: Imprimación, Capa Intermedia y Capa de Acabado.

Este paso es fundamental para la protección multicapa de los componentes mediante pulverización, de acuerdo con los requisitos de diseño anticorrosivo y las normas de proceso. Este proceso incluye tres procesos principales: imprimación, pintura intermedia y capa de acabado. La imprimación, como primera línea de defensa contra la corrosión, ofrece una excelente adhesión y sellado; la pintura intermedia se utiliza para aumentar el espesor del recubrimiento, mejorar el efecto barrera y optimizar el rendimiento protector general; la capa de acabado proporciona resistencia a la intemperie y un efecto estético, a la vez que previene la erosión externa, como los rayos ultravioleta, la lluvia y la nieve. Cada capa debe ser uniforme, sin defectos como falta de recubrimiento, descuelgues ni burbujas. La pintura en aerosol multicapa, de forma científica y razonable, no solo mejora significativamente la estética de los componentes, sino que también prolonga eficazmente la vida útil de la estructura de acero y reduce los costes de mantenimiento. Este paso es fundamental para alcanzar altos estándares de anticorrosión y refleja la gestión refinada de la tecnología de la construcción.

Medición del espesor del recubrimiento

Este paso es clave para medir el espesor y verificar la calidad del recubrimiento protector tras la pulverización, garantizando que cada película de pintura sea uniforme, cumpla con los estándares y las especificaciones técnicas y de diseño. La detección suele utilizar un medidor de espesores magnético o de corrientes inducidas para realizar mediciones multipunto en diferentes piezas y registrar la distribución del espesor. Esto evita la degradación del rendimiento anticorrosivo debido a recubrimientos locales excesivamente delgados, así como la aparición de grietas, descuelgues y otros problemas de calidad debidos a un espesor excesivo. La detección del espesor de la película de pintura no solo verifica la precisión del proceso de recubrimiento, sino que también proporciona una base de datos fiable para la posterior aceptación y el mantenimiento a largo plazo. Es una de las medidas técnicas fundamentales para controlar el rendimiento protector de las estructuras de acero. Mediante pruebas rigurosas, se puede garantizar que el recubrimiento general alcance el máximo efecto protector, mejorar la durabilidad y la estética de la estructura, y garantizar plenamente la calidad del proyecto y la seguridad a largo plazo.

Inspección visual (Retrabajo de productos defectuosos).

Este paso consiste en realizar una inspección integral de la calidad de la apariencia del rociado y la superficie del componente en general. Es fundamental para detectar y solucionar oportunamente diversos defectos. La inspección incluye la planitud de la superficie, la consistencia del color, la integridad de la película de pintura, la ausencia de descuelgues, burbujas, poros y daños mecánicos, entre otros aspectos, para garantizar que el efecto visual general y el rendimiento funcional cumplan con los estándares. Si se encuentran piezas no cualificadas, deben ser retrabajadas, limpiadas, repintadas o reparadas de inmediato hasta que cumplan con los requisitos de la norma de diseño. Una inspección rigurosa de la apariencia no solo es un componente clave del control de calidad, sino también una sólida garantía para mejorar la reputación corporativa y la satisfacción del cliente. Mediante un proceso completo de inspección y retrabajo, se puede reducir significativamente el coste de las correcciones y el mantenimiento in situ posteriores, lo cual constituye un paso clave para asegurar la calidad final del producto terminado y lograr una entrega de alto nivel. Numeración del

Producto final:

Este paso es un proceso importante para numerar y registrar de forma única la información de cada componente de acero que ha sido procesado y superado la inspección. Es un requisito previo para la ejecución eficiente de la gestión logística posterior y la instalación en obra. Cada número no solo contiene el tamaño, el material, el peso y el número de plano específicos del componente, sino que también registra información detallada, como la producción, la inspección y la pulverización, lo que facilita la trazabilidad posterior y el soporte técnico. Al estandarizar la numeración, se evitan confusiones, instalaciones incorrectas y omisiones en obra, lo que mejora considerablemente la eficiencia y la precisión de la construcción. La información de numeración suele marcarse en un lugar visible y se utiliza junto con códigos QR y señales para lograr una gestión digital de la información. Este paso no solo refleja el nivel de una gestión sistemática de la producción, sino que también proporciona una base sólida para la aceptación, el mantenimiento y la sustitución posteriores del proyecto, y es un componente importante de la entrega de alta calidad de estructuras de acero

Embalaje del producto terminado .

Este paso es una medida necesaria para embalar y proteger de forma científica y razonable los componentes de acero que han superado diversas pruebas, garantizando así su protección contra daños físicos, corrosión y contaminación durante el transporte, la carga, la descarga y el almacenamiento. El método de embalaje debe reforzarse con diversos materiales, como cajas de madera, correas de acero, películas de plástico o tela anticorrosiva, según el tamaño, el peso y la forma de los componentes. Un embalaje adecuado no solo previene eficazmente golpes y deformaciones en los componentes, sino que también previene la humedad y el polvo, y garantiza la calidad del recubrimiento y la superficie. Durante el proceso de embalaje, es fundamental registrar detalladamente la cantidad, el peso y el orden de apilado de cada componente para garantizar una descarga e instalación in situ fluidas y eficientes. Este paso no solo es una garantía importante para asegurar la entrega intacta de los componentes, sino también un eslabón clave que refleja el estricto control de los detalles y la atención a la calidad de la empresa durante todo el ciclo del proyecto.

Preparación del Envío:

Este paso organiza todo el proceso de transporte logístico de componentes de acero desde la fábrica hasta la obra, y es fundamental para una construcción fluida. El contenido específico incluye la preparación de una lista de envío detallada según el cronograma del proyecto, la confirmación del lote, la cantidad, las especificaciones y la cantidad de componentes, la organización razonable de vehículos y rutas, la optimización de la secuencia de carga y la prevención de daños o pérdidas de componentes durante el transporte. La preparación del envío también requiere la coordinación de las condiciones de recepción en obra, la notificación previa a la parte del proyecto para preparar la carga y descarga, y la garantía de que la mercancía se pueda clasificar e instalar con rapidez y precisión tras su llegada. Una preparación del envío eficiente y científica no solo garantiza el progreso general del proyecto y reduce los riesgos logísticos, sino que también mejora la eficiencia de la gestión de la obra. Es un elemento clave para lograr un montaje rápido, garantizar la calidad y la seguridad de la construcción, y demuestra plenamente el nivel de servicio profesional y la responsabilidad de XTD Steel Structure como empresa líder mundial en estructuras de acero prefabricadas integrales.