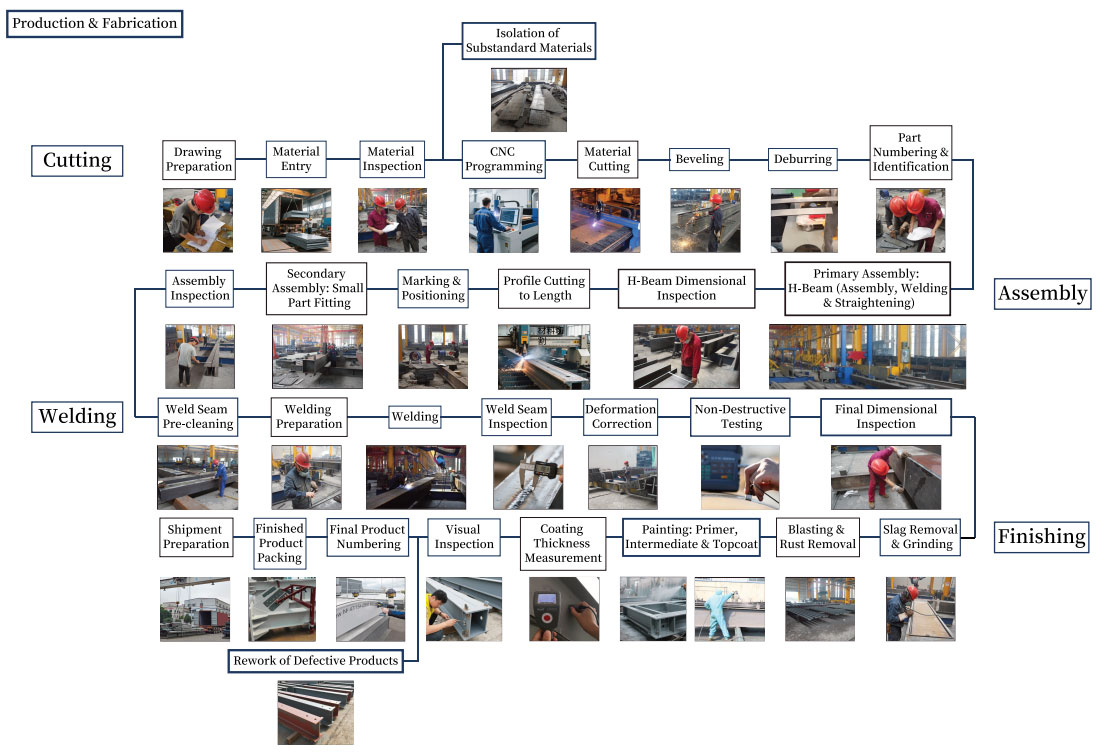

Production et fabrication

La fabrication d’acier est le processus clé de la transformation des plans de conception en composants structurels de haute qualité. Elle comprend plusieurs étapes, telles que la préparation des matériaux, la découpe de précision, le soudage de l’assemblage et la protection des finitions, mettant l’accent sur un usinage précis et un contrôle qualité rigoureux. Grâce à la programmation CNC, aux essais non destructifs et à une gestion systématique et standardisée, le dimensionnement précis des composants, la stabilité des soudures et l’uniformité des revêtements anticorrosion sont garantis, offrant ainsi de solides garanties pour l’installation sur site. Un processus de fabrication efficace et rigoureux garantit des structures en acier de haute qualité et une livraison des projets dans les délais.

1. Étape de coupe

Préparation des dessins :

Cette étape consiste à approfondir et affiner les résultats de la conception en dessins de traitement détaillés, dessins de pièces et spécifications de matériaux basés sur les dessins de construction. Elle constitue un pont entre la conception et la production. Grâce à la préparation des dessins, les structures tridimensionnelles complexes, les connexions de nœuds, les exigences de soudage, etc., peuvent être converties en documents d’orientation directement exploitables afin de garantir que chaque profilé, plaque, boulon, etc., présente des dimensions, des numéros et des exigences de processus clairs. Des dessins précis et complets peuvent non seulement garantir des dimensions précises des composants et des nœuds clairs, mais aussi réduire les erreurs de traitement, améliorer la précision de l’assemblage et minimiser les taux de reprise et le gaspillage de matériaux. De plus, un système de dessin complet constitue également une base importante pour le contrôle qualité ultérieur, l’installation sur site et la maintenance ultérieure, et constitue une condition préalable au bon déroulement et à l’efficacité de l’ensemble du processus de fabrication.

Entrée des matériaux :

Cette étape est un maillon important de la réception et du stockage officiels de l’acier et des matériaux auxiliaires achetés dans l’entrepôt de l’usine, marquant ainsi l’entrée officielle du projet dans la phase de production substantielle. L’entrée des matériaux comprend non seulement le transport, le déchargement et le placement, mais aussi de multiples procédures telles que le comptage des quantités, la vérification des spécifications des matériaux, la vérification de la qualité de surface et la mesure des écarts dimensionnels. Un contrôle rigoureux garantit la conformité des matériaux aux exigences des plans de conception et des normes applicables, et constitue une base solide pour la découpe, l’usinage et l’assemblage ultérieurs. Parallèlement, une planification judicieuse des emplacements d’empilage et une gestion des stocks permettent d’éviter efficacement la rouille, la déformation et les pertes de matériaux dues à un empilage chaotique. Des procédures d’entrée des matériaux strictes permettent également de garantir l’avancement des travaux, d’éviter les retards dus à des matériaux non qualifiés ou manquants, et de refléter le niveau de gestion de la qualité de l’entreprise.

Inspection des matériaux (Isolement des matériaux non conformes)

Cette étape est essentielle pour un contrôle qualité complet et la vérification des performances de tous les matériaux entrants, directement liés à la sécurité et à la durabilité de l’ensemble du projet. L’inspection comprend l’analyse de la composition chimique, les tests de propriétés mécaniques, le contrôle de la précision dimensionnelle et la détection des défauts de surface, entre autres, afin de garantir que l’acier, les matériaux de soudage et autres accessoires sont conformes aux normes de conception et nationales. Si des produits non conformes sont détectés, ils doivent être immédiatement isolés et marqués, et les informations relatives aux défauts doivent être enregistrées en détail afin d’éviter qu’ils ne pénètrent dans le processus de production et n’engendrent des dangers cachés. Cela permet non seulement de garantir la qualité des opérations de traitement et d’assemblage ultérieurs, mais aussi de contrôler efficacement les coûts de production et de réduire les pertes liées aux reprises. Un système complet de gestion des produits non conformes reflète l’attitude rigoureuse de l’entreprise en matière de contrôle qualité et constitue une garantie essentielle pour garantir la sécurité structurelle et renforcer la réputation de la marque.

Programmation CNC :

cette étape est essentielle pour l’utilisation de la CAO et des logiciels associés afin de convertir des dessins d’usinage détaillés en programmes CNC reconnaissables par les machines de découpe, de perçage ou les centres d’usinage CNC. Elle constitue une manifestation importante de la fabrication intelligente. Le programme définit des paramètres détaillés tels que le parcours de coupe, la séquence de coupe, la vitesse d’avance, l’angle de coupe et l’épaisseur de coupe afin de garantir la précision et la régularité de l’usinage. La programmation CNC scientifique permet non seulement d’optimiser l’utilisation des matériaux, de réduire les erreurs de coupe et les risques de re-traitement, mais aussi d’améliorer considérablement l’efficacité de la production et de raccourcir les délais de construction. De plus, l’optimisation du programme permet de réduire la consommation énergétique des équipements et l’usure des outils, tout en prolongeant la durée de vie de la machine. Une programmation précise reflète la force technique de l’entreprise et constitue le fondement essentiel de la production optimisée et de la satisfaction des exigences d’une ingénierie de haute qualité

.

Cette étape est l’un des processus clés de la segmentation haute précision des matériaux en acier, basée sur le programme CNC compilé, utilisant des technologies avancées telles que l’oxycoupage, le plasma ou le laser. La découpe des matériaux exige non seulement des dimensions précises et des coupes lisses, mais doit également prendre en compte la zone affectée thermiquement, le contrôle des déformations et les résidus de traitement afin de garantir le bon déroulement des processus ultérieurs. La qualité de la découpe affecte directement la précision de l’assemblage, l’efficacité du soudage et les performances structurelles finales. Il est donc nécessaire de contrôler strictement la vitesse, la température et le chemin de coupe. Une découpe efficace et précise améliore non seulement l’efficacité de la production et réduit la production de déchets, mais optimise également l’utilisation des matériaux et les coûts. Cette étape est également un maillon important pour tester les performances des équipements de la ligne de production et le niveau technique des opérateurs, et constitue une garantie essentielle pour l’obtention de structures en acier de haute qualité.

Chanfreinage

: cette étape consiste à chanfreiner la face d’extrémité de l’acier découpé afin de créer de bonnes conditions d’interface pour le soudage ultérieur, garantissant ainsi un remplissage complet de la soudure et une résistance et une ténacité suffisantes. La forme, l’angle et la taille de la rainure doivent être rigoureusement respectés conformément aux plans et aux normes de procédé afin d’obtenir une fusion profonde lors du soudage et de réduire les défauts tels que les pores, les inclusions de laitier et la déformation de la soudure. Une bonne conception de la rainure peut également améliorer l’efficacité du soudage, réduire la consommation de matériau de soudage et la difficulté de construction, et garantir la stabilité globale et la capacité de charge de l’assemblage. De plus, le traitement des rainures est essentiel à la fiabilité structurelle et à la sécurité à long terme. Il s’agit d’un maillon technique clé pour améliorer la qualité globale du soudage et garantir la durabilité du projet, reflétant le raffinement et le professionnalisme du processus de production.

Ébavurage :

cette étape est nécessaire pour meuler et éliminer soigneusement les bavures et bavures restantes à la surface et sur les bords de l’acier après la découpe ou le chanfreinage, afin d’améliorer la qualité de surface des composants et de faciliter l’usinage ultérieur. Si les bavures ne sont pas nettoyées à temps, elles peuvent entraîner des erreurs d’assemblage et des défauts de soudage, voire nuire à l’esthétique et à la durabilité de la structure. L’utilisation d’une meuleuse, d’une meuleuse ou d’outils spéciaux pour l’usinage de précision permet de garantir des bords lisses et plats, de réduire les risques liés aux bavures et de protéger la sécurité des opérateurs. Le nettoyage des bavures reflète non seulement la recherche méticuleuse de qualité de l’entreprise, mais constitue également un élément important du contrôle qualité de l’apparence des composants. Il a également un impact positif sur le traitement anticorrosion et la peinture ultérieurs, et constitue une garantie importante pour la livraison de produits finis de haute qualité.

Numérotation et identification des pièces :

cette étape consiste à numéroter et à identifier de manière unique chaque composant et pièce usinés, conformément aux plans de conception. Il s’agit d’un maillon essentiel de la gestion de l’information pour assurer le bon déroulement du projet. Une numérotation claire et standardisée permet non seulement de gérer et de classer efficacement les composants en usine, de réduire les confusions liées au stockage et à l’affectation, mais aussi de localiser rapidement et d’assembler avec précision lors de l’installation sur site, évitant ainsi les erreurs et les oublis. Chaque numéro correspond à des informations spécifiques sur le composant, notamment les spécifications, les dimensions, les matériaux, les enregistrements de processus et les rapports d’inspection, ce qui constitue une base essentielle pour la maintenance, l’inspection et le remplacement ultérieurs. La numérotation et l’identification sont non seulement des preuves importantes de la traçabilité de la qualité de la production, mais aussi un moyen efficace d’améliorer l’efficacité de l’exécution du projet et de garantir l’avancement de la construction, reflétant le niveau de raffinement et de professionnalisme de la gestion de projet moderne.

2. Étape d’assemblage

Assemblage primaire : Poutre en H (assemblage, soudage et redressage).

Cette étape complète comprend l’assemblage préliminaire, le soudage précis et la correction des déformations des principaux composants porteurs. Elle est essentielle pour garantir la stabilité de l’ossature et le bon assemblage de la structure. Au cours de ce processus, les techniciens assemblent et positionnent les composants de grande taille, tels que les poutres et les poteaux en acier, conformément aux plans, fixent les nœuds clés par soudage haute résistance, puis utilisent des équipements hydrauliques ou mécaniques pour ajuster les déformations locales afin de maintenir la structure globale aux dimensions géométriques et aux angles de conception corrects. L’étape de correction est particulièrement importante, car elle permet de contrôler efficacement la distorsion et le gauchissement des composants et de garantir la qualité et la sécurité de la construction. Cette étape exige non seulement une précision d’usinage extrêmement élevée, mais teste également le procédé de soudage et l’expérience de l’équipe de construction. Elle constitue une base solide pour garantir le bon assemblage des détails ultérieurs.

Contrôle dimensionnel des poutres en H.

Cette étape est essentielle pour un contrôle complet des dimensions et une vérification de la forme géométrique des composants de poutres en H assemblés, ce qui affecte directement la précision globale de la structure et la régularité de l’installation ultérieure sur site. Le contrôle porte sur la longueur, la largeur, la hauteur, l’épaisseur des ailes et des âmes, l’angle, la taille des diagonales, la position des nœuds et la planéité globale des composants. Tous les résultats de mesure doivent être strictement conformes aux plans de conception et aux spécifications applicables. Grâce à des outils de mesure de précision et à des équipements de pointe tels que des instruments laser, les écarts peuvent être détectés et corrigés à temps afin d’éviter l’accumulation de contraintes structurelles internes causées par des difficultés d’assemblage ou d’installation forcée ultérieures sur site. Le contrôle dimensionnel ne se limite pas à un contrôle de la qualité de fabrication en usine, mais constitue également un élément important du système de gestion de la qualité du projet. Il s’agit d’une étape essentielle pour garantir la sécurité, la durabilité et l’esthétique du projet.

Découpe de profilés à longueur

Cette étape est essentielle pour couper avec précision divers profilés en acier à la longueur souhaitée, conformément aux plans du projet et aux exigences d’installation réelles sur site. Elle constitue un élément clé pour améliorer la précision globale de l’installation et l’efficacité de la construction. Lors du dimensionnement, le retrait du cordon de soudure du composant, la réserve d’installation et les exigences d’adaptation de l’assemblage ultérieur doivent être pleinement pris en compte pour garantir des dimensions de coupe précises et des coupes nettes. Un dimensionnement raisonnable permet non seulement d’optimiser l’utilisation des matériaux, de réduire les déchets résiduels et le gaspillage de ressources, mais aussi de limiter les risques de reprises et de retards de construction dus à des inadéquations dimensionnelles. La qualité du dimensionnement des profilés influence directement la fluidité des jonctions ultérieures et la performance globale de la structure. Il s’agit d’une étape indispensable et essentielle du processus de fabrication des structures en acier, reflétant la gestion rigoureuse de l’entreprise de construction et les normes élevées de contrôle des détails.

Marquage et positionnement :

cette étape est essentielle pour marquer avec précision la ligne de référence et la position des trous d’installation sur la surface des composants ou profilés en acier. Elle constitue une base fiable pour le soudage, le perçage et l’assemblage ultérieurs. Grâce à l’utilisation de projecteurs laser à lignes, de règles en acier, d’outils de marquage spéciaux et d’autres équipements, la ligne de base d’installation, le centre du trou, les limites de soudure et autres points de contrôle clés sont marqués avec précision sur les composants, conformément aux exigences dimensionnelles détaillées des plans de conception. Un marquage et un positionnement scientifiques et rigoureux permettent de réduire considérablement les erreurs d’assemblage ultérieures, d’améliorer l’efficacité globale de l’assemblage et la précision structurelle, et d’éviter les écarts globaux ou les échecs d’installation dus à l’accumulation d’erreurs. Le processus de marquage exige non seulement une concentration et une méticulosité élevées de la part de l’opérateur, mais aussi une compréhension approfondie de la forme géométrique globale et du déroulement du processus du composant. Il s’agit d’une étape essentielle pour garantir une construction de haute qualité et de haut niveau.

Assemblage secondaire : Montage de petites pièces

Cette étape constitue le lien entre l’assemblage et le positionnement systématiques des petits composants, plaques de liaison, supports et composants auxiliaires des structures en acier. Elle constitue un élément important de l’amélioration de la structure globale. À ce stade, les techniciens assemblent avec précision les différentes petites pièces de liaison aux emplacements prévus, conformément aux marquages précédents, et les fixent par soudage ou boulonnage pour former une unité préassemblée complète. L’assemblage secondaire améliore non seulement les détails et les fonctions supplémentaires des composants, mais facilite également le levage sur site et l’épissure rapide, réduisant ainsi le temps d’exploitation et les risques pour la sécurité. Tous les assemblages doivent être rigoureusement réalisés conformément aux exigences du cahier des charges afin de garantir une connexion solide, une disposition raisonnable et un aspect esthétique. Cette étape complète les composants principaux, reflétant les normes élevées de la préfabrication en usine et le concept avancé de la construction modulaire.

Contrôle de l’assemblage :

cette étape permet un contrôle qualité complet et une vérification des composants en acier assemblés, une garantie importante pour la sécurité de la construction ultérieure et la conformité des performances structurelles. L’inspection porte sur les dimensions globales, la position des nœuds clés, la qualité de la soudure, la planéité, la verticalité, la précision du positionnement des trous, etc. Tous les paramètres doivent être conformes aux plans de conception et aux normes industrielles nationales. Grâce à divers outils d’inspection tels que des stations totales, des règles en acier et des détecteurs de défauts de soudure, les techniciens enregistrent les données d’inspection en détail, détectent et corrigent rapidement les problèmes potentiels et empêchent l’installation de composants défectueux sur site. L’inspection de l’assemblage est non seulement une confirmation de la qualité du processus, mais aussi un élément clé de la maîtrise des risques liés à la construction. Elle peut améliorer efficacement la fiabilité globale et la durabilité à long terme de la structure, et constitue une étape importante pour garantir la rigueur de la construction et de la gestion de la qualité.

3. Étape de soudage

Pré-nettoyage des cordons de soudure :

cette étape consiste à nettoyer soigneusement la surface de toutes les pièces à souder afin de garantir la formation de soudures stables et de haute qualité. Le nettoyage comprend l’élimination des dépôts d’oxyde, de l’huile, de la rouille, de l’humidité, de la poussière et autres impuretés afin d’éviter les défauts tels que les pores, les inclusions de laitier et les soudures non fusionnées. Les méthodes de nettoyage courantes comprennent le meulage, le sablage, le nettoyage chimique et l’enlèvement mécanique. Pendant l’opération, il est nécessaire de s’assurer que la propreté de la surface après nettoyage est conforme aux normes de procédé et aux exigences de conception. Un pré-nettoyage de haute qualité des soudures peut non seulement améliorer la densité et la résistance de la soudure, mais aussi réduire le taux de reprise et les coûts de maintenance ultérieurs. Il s’agit d’un pré-processus important pour garantir la sécurité globale de la structure et prolonger sa durée de vie. Cette étape reflète une attitude rigoureuse envers le contrôle qualité et constitue un maillon essentiel de la fabrication d’acier de haute qualité.

Préparation du soudage :

cette étape est essentielle pour la mise en service des équipements, la préparation du matériel de soudage et la confirmation préalable des paramètres du procédé de soudage, conformément aux exigences du projet, afin de garantir un soudage fluide et efficace. La préparation du soudage comprend la vérification de l’exactitude des paramètres tels que le courant de soudage, la tension, la vitesse de soudage, la température de préchauffage et la température de l’intercalaire, ainsi que la réalisation de tests de performance des équipements pour garantir le bon fonctionnement de toutes les machines. Parallèlement, il est également nécessaire d’expliquer la technologie du procédé au soudeur et de clarifier la séquence de soudage, les précautions à prendre et les normes de qualité. Une préparation adéquate du soudage permet de réduire les défauts de soudage, de garantir la résistance et l’aspect de la soudure, et d’améliorer les performances globales et la durabilité ultérieure du composant. Ce lien permet non seulement de vérifier les spécifications de gestion et le niveau technique de l’usine, mais aussi de refléter la rigueur et la responsabilité de chaque processus, et constitue la principale garantie du contrôle qualité du soudage.

Soudage

Cette étape consiste à assembler solidement différents composants en acier par soudage à l’arc manuel, soudage automatique à l’arc submergé ou soudage sous protection gazeuse, afin de réaliser le processus essentiel de moulage intégré de chaque composant. Pendant le soudage, les paramètres définis doivent être strictement respectés, et le courant, la tension, la vitesse de soudage et la température intercouche doivent être contrôlés avec précision afin de garantir une soudure complète et uniforme, sans défauts tels que fissures, pores ou inclusions de laitier. Le soudage est non seulement une garantie des propriétés mécaniques, mais aussi un gage d’intégrité et de sécurité de l’ensemble du système structurel. Un soudage de haute qualité peut améliorer efficacement la capacité portante et la résistance sismique des composants, et contribuer au bon déroulement des travaux de construction et de maintenance ultérieurs. Cette étape exige des soudeurs d’un niveau de compétence extrêmement élevé. C’est l’une des étapes les plus critiques et techniques du processus de production, et elle détermine directement la qualité du produit final.

Inspection des cordons de soudure :

cette étape est essentielle pour l’inspection détaillée de l’aspect et la confirmation de la qualité de toutes les soudures réalisées, afin de garantir leur conformité aux exigences de conception et de spécification. L’inspection porte sur la formation et l’uniformité des soudures, ainsi que sur la présence éventuelle de fissures, de pores, d’inclusions de scories, de pénétration incomplète et d’autres défauts de surface. Lors de l’inspection, une inspection visuelle et des outils de mesure spéciaux tels que des règles de soudage et des loupes sont généralement utilisés pour mesurer avec précision la taille, la contre-dépouille et la hauteur de la soudure. Si des problèmes sont détectés à temps, ils peuvent être réparés ou polis en usine afin d’empêcher la pénétration des composants défectueux dans le processus suivant ou sur le chantier. L’inspection des soudures permet de vérifier efficacement la mise en œuvre des procédés de soudage et des spécifications opérationnelles, et constitue une garantie nécessaire pour assurer la sécurité de la structure et sa fiabilité à long terme. Cette étape reflète non seulement le contrôle rigoureux des détails de construction, mais aussi le professionnalisme de l’entreprise dans la recherche d’une ingénierie de haute qualité.

Correction des déformations

Cette étape consiste à corriger et à ajuster la déformation des composants causée par l’apport de chaleur lors du soudage. Elle est essentielle pour garantir la précision des dimensions structurelles et des formes géométriques. L’effet thermique du soudage provoque inévitablement le gauchissement, la torsion ou le raccourcissement des composants. Une correction non effectuée à temps peut sérieusement affecter la précision de l’assemblage et de l’installation ultérieurs, voire compromettre la sécurité de la structure globale. Les méthodes de correction comprennent la correction à la flamme, la correction mécanique et la pressurisation locale, qui doivent être judicieusement choisies en fonction du type de composant, du degré de déformation et des propriétés du matériau. Une correction précise permet non seulement de rétablir les dimensions et la forme requises par la conception, mais aussi d’améliorer l’efficacité de la construction ultérieure et la fluidité de l’assemblage sur site, et de réduire les reprises et les modifications lors de l’installation. Cette étape requiert un niveau technique et une expérience élevés de la part de l’opérateur, et constitue une garantie importante pour la production de structures en acier de haute qualité et la livraison du projet dans les délais.

Contrôles non destructifs :

cette étape permet de détecter les défauts internes des pièces clés, des nœuds porteurs et des assemblages importants après le soudage. L’objectif est de garantir l’absence de dangers cachés dans la qualité interne de la soudure et d’améliorer la sécurité et la durabilité de la structure globale. Les méthodes de détection couramment utilisées comprennent les contrôles par ultrasons, les contrôles radiographiques, les tests par magnétoscopie et les tests de pénétration, chacun permettant de détecter différents types de défauts cachés, tels que les fissures, les pores, les inclusions de scories ou les composants non fusionnés. Les contrôles non destructifs ne dégradent ni l’apparence ni les performances globales du composant. Ils sont rapides, précis et complets. Il s’agit d’une mesure technique importante pour le contrôle qualité des projets de structures métalliques modernes. Les résultats des tests constitueront un rapport détaillé, base essentielle des dossiers qualité du projet. Cette étape reflète l’attention particulière portée à la sécurité du projet et constitue une garantie technique essentielle pour garantir la fiabilité à long terme de la structure, améliorer la qualité du projet et renforcer la confiance des clients.

Contrôle dimensionnel final

Cette étape est essentielle pour contrôler rigoureusement les dimensions finales, la forme et la précision géométrique globale des composants en acier après usinage et soudage, garantissant ainsi leur parfaite conformité aux exigences des plans de conception. Le contrôle porte notamment sur la longueur, la largeur, la hauteur, l’épaisseur, la diagonale, la précision de la position des trous, la planéité, la verticalité, etc. L’utilisation d’outils de mesure avancés tels que des instruments de mesure laser, des stations totales, des règles de précision, etc., permet de confirmer l’exactitude des données pièce par pièce. Un contrôle dimensionnel précis permet non seulement de garantir un assemblage rapide et fluide des composants sur le chantier, d’éviter les dislocations, les déformations ou les impossibilités d’installation dues à des écarts dimensionnels, mais aussi de réduire les risques de reprises ultérieures et de retards de construction. Cette étape constitue non seulement la dernière ligne de défense du système de contrôle qualité, mais aussi la garantie essentielle de l’esthétique, de la fonctionnalité et de la sécurité globales du projet, reflétant ainsi la volonté d’une gestion de production rigoureuse.

4. Étape de finition

Élimination des scories et meulage :

cette étape est importante pour nettoyer les scories de soudage, éliminer les projections et polir la surface du composant après le soudage. Il s’agit d’un processus préparatoire visant à garantir la qualité du revêtement anticorrosion ultérieur. Le soudage génère une grande quantité de scories de soudage, de particules de projections et d’oxydes. Une élimination incomplète peut entraîner une diminution de l’adhérence du revêtement anticorrosion ultérieur, un décollement local ou une propagation de la corrosion. Le nettoyage et le meulage des scories font généralement appel à une rectification mécanique, à une meule électrique manuelle ou à des outils spéciaux pour garantir la planéité et la régularité de la soudure et des zones adjacentes. Le meulage peut également améliorer l’esthétique générale de la surface du composant et réduire les coûts d’inspection et de maintenance ultérieurs. Cette étape améliore non seulement la qualité globale de la surface du composant, mais constitue également une base solide pour le sablage, le dérouillage et la peinture ultérieurs. C’est une garantie importante pour la réalisation de structures en acier de haute qualité.

Décapage et dérouillage.

Cette étape consiste à utiliser un équipement de sablage haute pression pour projeter à grande vitesse des abrasifs tels que du corindon, du sable d’acier ou du sable de quartz sur la surface du composant afin d’éliminer complètement les oxydes, la rouille, l’huile et autres impuretés. C’est une étape préliminaire importante au traitement anticorrosion. Le sablage permet non seulement d’améliorer significativement la rugosité de la surface du composant et d’améliorer l’adhérence mécanique du revêtement ultérieur, mais aussi d’éliminer les minuscules défauts cachés et d’améliorer les performances de protection globales. Après sablage, la surface du composant présente un éclat métallique uniforme et propre, répondant aux exigences strictes du procédé de revêtement. Cette étape est soumise à des normes de contrôle strictes concernant l’environnement de construction, la granulométrie, la pression et la vitesse de pulvérisation. Toute négligence peut affecter l’effet anticorrosion ultérieur et l’esthétique. Le décapage et le sablage sont des étapes clés pour garantir la résistance à la corrosion à long terme des structures en acier, prolonger leur durée de vie et garantir la qualité du projet.

Peinture : apprêt, couche intermédiaire et couche de finition

Cette étape est essentielle pour la protection par pulvérisation multi-niveaux des composants, conformément aux exigences de conception anticorrosion et aux normes de processus, comprenant trois processus principaux : l’apprêt, la peinture intermédiaire et la couche de finition. L’apprêt, première ligne de défense contre la corrosion, offre d’excellentes performances d’adhérence et d’étanchéité ; la peinture intermédiaire est utilisée pour augmenter l’épaisseur du revêtement, renforcer l’effet barrière et améliorer les performances de protection globales ; la couche de finition offre une résistance aux intempéries et un effet esthétique, tout en prévenant l’érosion externe telle que les rayons ultraviolets, la pluie et la neige. Chaque couche doit être uniforme, sans défauts tels que les manques de revêtement, les coulures et les bulles. Une peinture par pulvérisation multicouche scientifique et raisonnable améliore non seulement considérablement l’esthétique des composants, mais prolonge également efficacement la durée de vie de la structure en acier et réduit les coûts de maintenance. Cette étape est l’un des processus clés pour atteindre des normes anticorrosion élevées et reflète le niveau de maîtrise des technologies de construction.

Mesure de l’épaisseur du revêtement :

cette étape est essentielle pour mesurer l’épaisseur et vérifier la qualité du revêtement protecteur après pulvérisation, garantissant que chaque film de peinture est uniforme, conforme aux normes et aux spécifications techniques. La détection utilise généralement une jauge d’épaisseur magnétique ou à courants de Foucault pour effectuer des mesures multipoints sur différentes pièces et enregistrer la répartition de l’épaisseur afin d’éviter la dégradation des performances anticorrosion due à des revêtements locaux trop fins, ou encore les fissures, les affaissements et autres problèmes de qualité liés à une épaisseur excessive. La détection de l’épaisseur du film de peinture permet non seulement de vérifier la précision du processus de revêtement, mais aussi de fournir une base de données fiable pour la réception ultérieure et la maintenance à long terme. Il s’agit d’une mesure technique essentielle pour contrôler la performance protectrice des structures en acier. Grâce à des tests rigoureux, elle permet de garantir que le revêtement global offre un effet protecteur optimal, d’améliorer la durabilité et l’esthétique de la structure, et de garantir pleinement la qualité du projet et la sécurité à long terme.

Inspection visuelle (reprise de produits défectueux)

Cette étape consiste à effectuer un contrôle qualité complet de la pulvérisation et de la surface de l’ensemble du composant. Il s’agit d’un élément essentiel pour détecter et traiter rapidement divers défauts. Le contrôle porte sur la planéité de la surface, la consistance des couleurs, l’intégrité du film de peinture, l’absence d’affaissement, de bulles, de piqûres et de dommages mécaniques, afin de garantir que l’aspect visuel global et les performances fonctionnelles répondent aux normes. Si des pièces non conformes sont détectées, elles doivent être immédiatement retravaillées, nettoyées, repeintes ou réparées jusqu’à ce qu’elles soient conformes aux exigences des normes de conception. Un contrôle qualité rigoureux est non seulement un élément essentiel du contrôle qualité, mais aussi une garantie solide pour améliorer la réputation de l’entreprise et la satisfaction client. Grâce à un processus complet d’inspection et de reprise, les coûts de correction et de maintenance ultérieures sur site peuvent être considérablement réduits, ce qui constitue une étape essentielle pour garantir la qualité finale du produit fini et garantir une livraison de haute qualité.

Numérotation du produit final

: cette étape est essentielle pour numéroter et enregistrer les informations de manière unique pour chaque composant en acier traité et ayant passé l’inspection. C’est une condition préalable à l’exécution efficace de la gestion logistique ultérieure et de l’installation sur site. Chaque numéro indique non seulement les dimensions, le matériau, le poids et le numéro de plan du composant, mais aussi des informations détaillées telles que la production, l’inspection et la pulvérisation, facilitant ainsi la traçabilité ultérieure et le support technique. La standardisation de la numérotation permet d’éviter les mélanges, les erreurs d’installation et les oublis sur site, améliorant ainsi considérablement l’efficacité et la précision de la construction. Les informations de numérotation sont généralement marquées de manière visible et utilisées conjointement avec des codes QR et des panneaux pour une gestion numérique des informations. Cette étape reflète non seulement le niveau de gestion systématique de la production, mais constitue également une base solide pour la réception, la maintenance et le remplacement ultérieurs du projet, et constitue un élément important de la livraison de structures en acier de haute qualité.

Emballage du produit fini

Cette étape est indispensable pour emballer et protéger de manière scientifique et rationnelle les composants en acier ayant subi divers tests afin de garantir leur protection contre les dommages physiques, la corrosion et la pollution pendant le transport, le chargement, le déchargement et le stockage. L’emballage doit être renforcé et recouvert de divers matériaux, tels que des caisses en bois, des courroies en acier, des films plastiques ou des toiles anticorrosion, en fonction de la taille, du poids et de la forme des composants. Un emballage raisonné permet non seulement de protéger efficacement les composants des chocs et des déformations, mais aussi de les protéger de l’humidité et de la poussière, et de garantir la qualité du revêtement et de la surface. Lors de l’emballage, le nombre, le poids et l’ordre d’empilage de chaque composant doivent être enregistrés en détail afin de garantir le bon déroulement des opérations de déchargement et d’installation sur site. Cette étape est non seulement une garantie importante pour la livraison des composants en parfait état, mais aussi un élément clé du contrôle rigoureux des détails et de l’attention portée à la qualité tout au long du cycle de vie du projet.

Préparation de l’expédition :

cette étape consiste à organiser l’ensemble du processus logistique de transport des composants en acier, de l’usine au chantier. Elle constitue un maillon essentiel pour une construction fluide. Elle comprend notamment la préparation d’une liste d’expédition détaillée conformément au calendrier du projet, la confirmation du lot d’expédition, de la quantité, des spécifications et du nombre de composants, l’organisation rationnelle des véhicules et des itinéraires, l’optimisation de la séquence de chargement et la prévention des dommages ou pertes de composants pendant le transport. La préparation de l’expédition nécessite également la coordination des conditions de réception sur site, la notification préalable des parties prenantes du projet pour préparer le chargement et le déchargement, et la garantie d’un tri et d’une installation rapides et précis des marchandises après leur arrivée. Une préparation efficace et rigoureuse de l’expédition garantit non seulement l’avancement global du projet et réduit les risques logistiques, mais améliore également l’efficacité de la gestion du chantier. Elle est essentielle pour un assemblage rapide, la qualité et la sécurité de la construction, et témoigne pleinement du professionnalisme et de la responsabilité de XTD Steel Structure, leader mondial des structures métalliques préfabriquées.