1. Quelles gares de Le péage sont adaptées à la construction de structures en acier ?

1.1 Structure de la grille spatiale (station de péage principale sur autoroute, grand hub)

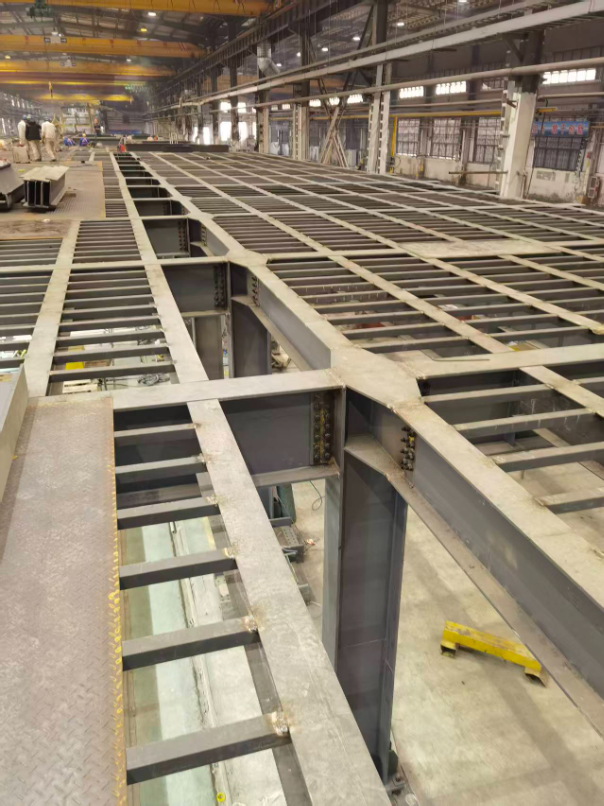

- Avantages structurels : grille à nœuds à billes boulonnés, portée unique pouvant atteindre 60 mètres, couvrant 8 à 12 voies de péage, éliminant ainsi complètement les poteaux en béton traditionnels bloquant le champ de vision, et augmentant l’efficacité du trafic routier de 25 %. Taux d’utilisation de la résistance des matériaux atteignant 90 %, les tiges ne supportant que la force axiale, conformes aux spécifications de conception GB, EN et AISC, conformes à l’acier haute résistance Q355B S355JR A572 SM490A, résistance à la compression 345 MPa.

- Efficacité de la construction : Le taux de préfabrication en usine est de 95 % et le temps d’assemblage sur site est 50 % plus court que celui des procédés traditionnels. La structure principale d’une gare de péage de 5 000 m² peut être achevée en seulement 60 jours.

- L’extension fonctionnelle intègre un îlot de péage intelligent (prend en charge le paiement sans contact ETC et la reconnaissance des plaques d’immatriculation), un toit photovoltaïque intégré (la production annuelle d’électricité couvre 30 % de la consommation électrique de la zone de la gare) et un système d’éclairage intelligent (détection de lumière pour ajuster la luminosité).

- La conception de la grille incurvée peut réaliser un toit profilé (comme en forme de vague ou de dôme) et est assortie au mur-rideau en verre pour créer un effet visuel transparent, qui convient aux exigences de repère des stations de péage de type hub.

- Référence de coût : le coût unitaire est de 300 à 400 USD/㎡, et le coût global est 20 % inférieur à celui de la solution concrète.

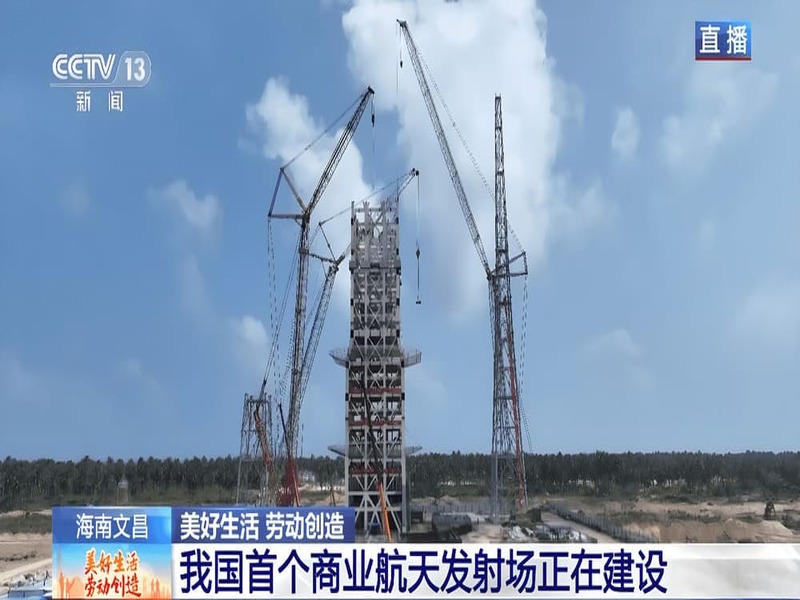

1.2 Structure en treillis spatial (zone panoramique/station de péage spéciale du ferry, pont et entrée du tunnel)

- Points forts de la structure : La ferme à section en caisson atteint une portée sans poteau de 40 mètres, répondant aux exigences de « vue dégagée » de l’avenue panoramique, tout en étant capable de transporter des équipements lourds (tels que des équipements de détection de dépassement de limite avec une charge de 5 t/㎡).

- Adaptation de scène, attractions touristiques : des fermes de forme spéciale façonnent des symboles culturels (tels que des avant-toits antiques, des formes abstraites de totems ethniques), intégrant les caractéristiques culturelles régionales ; ferry à péage : le niveau de résistance au vent atteint le niveau 12 (vitesse du vent 32,7 m/s), les zones côtières sont équipées d’un système de support de protection contre les typhons et la charge du vent de 1,2 kN/㎡ est optimisée grâce à un test en soufflerie.

- L’acier respectueux de l’environnement est 100 % recyclable, les déchets de construction sont réduits de 90 % et les émissions de carbone sont 55 % inférieures à celles du béton, ce qui répond aux exigences de protection écologique de la zone pittoresque.

- Référence de coût : le coût unitaire est de 350 à 450 USD/㎡, adapté aux paysages et aux scènes multifonctionnelles.

1.3 Structure légère en acier (péage temporaire, entrée et sortie du parking souterrain)

- Les unités modulaires amovibles flexibles peuvent achever la construction d’une station de péage temporaire de 500㎡ en 24 heures, prenant en charge le « démontage et le déplacement » pour répondre aux besoins temporaires de contrôle du trafic pour les expositions, les événements, etc.

- La configuration intelligente intègre des cabines de péage mobiles (avec systèmes de pesage et d’impression de tickets), des barrières levantes et des caméras de surveillance à distance. Deux personnes seulement sont nécessaires pour gérer une station, réduisant ainsi les coûts de main-d’œuvre de 60 %.

- Coût de référence : 80 000 à 120 000 USD par module, adapté aux besoins à court terme ou aux scénarios d’urgence.

2. Pourquoi les postes de péage à structure en acier sont-ils le choix privilégié dans les centres de transport mondiaux ?

2.1 Construction rapide pour saisir la première opportunité d’ouverture à la circulation

- Préfabrication en usine + mode d’assemblage sur site : La structure principale de la station de péage de 10 000 m2 a été achevée en 90 jours, soit 180 jours de moins que la solution en béton, ce qui est plus avantageux pour répondre aux besoins de construction à court terme.

- Extension modulaire : les interfaces réservées prennent en charge « l’extension pendant le fonctionnement » et de nouvelles voies peuvent être connectées dans un délai de 7 jours sans interrompre le trafic.

2.2 Disposition flexible, adaptable à de multiples scénarios

- Grand espace sans colonnes : la grille de 60 mètres de portée réalise une « gare de péage entièrement ouverte », qui peut ajuster dynamiquement les fonctions des voies (telles que les voies de marée et les voies dédiées aux nouvelles énergies), et le taux d’utilisation de l’espace est augmenté de 30 %.

- Cloisonnement intelligent : la zone de bureau, la salle d’équipement et les points de service de commodité peuvent être rapidement divisés grâce à des cloisons amovibles pour répondre aux exigences fonctionnelles complexes de « collecte + consultation touristique » dans les stations de péage des sites pittoresques.

2.3 Vert et durable, répondant aux objectifs du « double carbone »

- Système photovoltaïque intégré : La production annuelle d’énergie des panneaux photovoltaïques du toit peut atteindre 500 000 kWh, couvrant l’éclairage de la zone de la gare, l’électricité des équipements et l’éclairage des routes environnantes, avec un taux d’économie d’énergie global de 40 %.

- Matériaux circulaires : 90 % des composants sont réutilisables, le taux de recyclage de l’acier mis au rebut est de 100 % et l’empreinte carbone de l’ensemble du cycle de vie est inférieure de 63 % à celle du béton.

2.4 Sûr et intelligent, garantissant un fonctionnement efficace

- Résistance aux tremblements de terre et au vent : La résistance aux tremblements de terre est de niveau 8 et les câbles résistants aux typhons sont la norme dans les zones côtières, qui peuvent résister à des vents forts de niveau 14 (vitesse du vent 42,5 m/s).

- Gestion intelligente : analyse vidéo IA intégrée (surveillance du flux de trafic, avertissement de congestion) et système d’exploitation et de maintenance à distance des équipements, réduisant le temps de réponse aux pannes de 2 heures à 15 minutes.

3. Matrice de scénarios d’application d’un poste de péage à structure en acier

| Type de scène | Solution technique | Performances de base | Référence de coût |

| Gare de péage de l’autoroute principale | Réseau spatial de 60 m + îlot de recharge intelligent | Volume de trafic quotidien moyen : plus de 50 000 véhicules, supportant 12 voies de circulation parallèles | 350-450 USD/㎡ |

| Station de péage du site panoramique | Structure en treillis de forme spéciale + modélisation de thème culturel | Niveau de résistance au vent 10, intégré à la conception du paysage naturel | 450-600 USD/㎡ |

| Ferry à péage/Pont | Fermes résistantes au vent + revêtement résistant à la corrosion | Résistance à la corrosion par brouillard salin (zones côtières), charge 8t/㎡ | 400-500 USD/㎡ |

| Point de contrôle temporaire de la circulation | Structure modulaire en acier léger + équipement mobile | Déploiement réalisé en 48 heures, un seul module couvre 2 voies | Module unique 80 000 $ |

| Entrée du parking souterrain | Structure en acier + plafond translucide | Hauteur libre de 5 mètres, équipé d’un avertissement intelligent de limite de hauteur | 320-400 USD/㎡ |

4. Structure en acier vs béton traditionnel : comparaison approfondie des scénarios de postes de péage

| Indicateurs de base | Schéma de Bâtiment à structure métallique | Solution traditionnelle en béton |

| Portée unique maximale | 60 mètres d’espace sans colonnes | ≤20 mètres (nécessite des colonnes denses) |

| Période de construction de 10 000 m² | 90 jours | 360 jours (maintenance incluse) |

| Flexibilité de réglage des voies | Rénovation de cloisons modulaires réalisée en 3 heures | Il faudra 7 jours pour démolir le mur, ce qui affectera la circulation. |

| Émissions de carbone | 1,0 tCO₂/㎡ (67 % de réduction) | 3,0 tCO₂/㎡ |

| Coût de rénovation | Le remplacement de composants partiels réduit les coûts de 80 % | La démolition structurelle génère 500 tonnes de déchets de construction |

| Résistance aux tremblements de terre | Niveau 8 | Niveau 6-7, les zones à haute intensité nécessitent un renforcement |

5. Composants clés et normes techniques

5.1 Système porteur

- Colonnes en acier : Fabriquées en acier haute résistance Q355B S355JR A572 SM490A, avec un espacement des colonnes de 12 mètres pour réduire l’interférence des colonnes sur la ligne de visée de la voie.

- Grille spatiale : nœud à boule boulonnée, portée maximale de 60 mètres, répartition des contraintes des tiges optimisée grâce à la modélisation 3D, tolérance de charge du vent 1,0 kN/㎡.

- Support résistant au vent : les projets côtiers sont équipés en standard de câbles en acier obliques, capables de supporter des charges horizontales de niveau typhon.

5.2 Boîtier et système intelligent

- Plafond photovoltaïque : plaque d’acier ondulée double couche + verre photovoltaïque, avec une transmission lumineuse de 30%, combinant les fonctions de production d’énergie et de protection solaire.

- Îlot de péage intelligent : intégré à l’antenne ETC, à la caméra de reconnaissance de plaque d’immatriculation et à l’écran interactif vocal, le temps de trajet d’un seul véhicule est réduit à 8 secondes.

- Barrière antibruit : quille en acier léger + panneau sandwich en laine de roche de 100 mm, l’isolation acoustique atteint 55 dB, réduisant l’impact du bruit des véhicules qui passent sur la zone de la gare.

6. Questions fréquemment posées

Q1 : Les postes de péage en acier peuvent-ils supporter la charge des camions lourds ?

R : Entièrement satisfait. XTD Steel Structure utilise des fermes en acier ultra-résistantes en forme de H, et la conception de la charge au sol peut atteindre 15 kN/㎡ (équivalent à une seule voie transportant un camion de 50 tonnes), ce qui a passé avec succès les calculs de mécanique des structures ANSYS et les essais de charge sur site. Par exemple, dans une station d’inspection de surcharge à grande vitesse, une seule voie a supporté avec succès un gros véhicule de transport de 80 tonnes, et la contrainte des tiges a été contrôlée à 60 % de la limite d’élasticité de l’acier pour garantir la redondance de la sécurité structurelle.

| Indicateurs de performance | Poste de péage à structure en acier | Poste de péage traditionnel en béton |

| Valeur de conception de la charge au sol | 15 kN/㎡ (voie unique transportant 50 tonnes de camion) | Généralement ≤10 kN/㎡ (renfort supplémentaire requis) |

| Capacité de charge d’une seule voie | Le véhicule a été testé pour transporter 80 tonnes de marchandises lourdes. | En règle générale, vous ne pouvez transporter que des véhicules de moins de 30 tonnes |

| Méthode de vérification | Grâce au calcul de mécanique des structures ANSYS et aux essais de charge sur site | Manque de tests dédiés aux scénarios à forte charge |

| Cas de test réels | Une seule voie d’une station d’inspection de surcharge à grande vitesse peut transporter 80 tonnes | Aucun enregistrement de mesure de charge élevée similaire |

| Contrôle du stress | La contrainte de la tige est contrôlée à 60 % de la limite d’élasticité de l’acier | Des risques de fissuration du béton et de corrosion de l’acier sont susceptibles de se produire sous des charges élevées. |

Avantages : Les structures en acier peuvent absorber l’énergie sismique grâce à un système flexible de cadre et de tube central. Par exemple, une gare de péage côtière utilise la technologie « amortisseur de masse accordé » pour contrôler les vibrations du vent à 50 mm près, tandis que le béton traditionnel nécessite des murs épais, ce qui permet de réduire de 20 % l’utilisation de l’espace.

Q2 : De combien de temps peut-on raccourcir la durée de construction d’une gare de péage en acier par rapport à celle en béton traditionnel ?

R : La durée de construction est réduite de plus de 50 %. Prenons l’exemple de la gare de péage principale d’une autoroute de 10 000 mètres carrés : la structure principale en acier adopte le mode « préfabrication en usine + assemblage sur site » et peut être achevée en 90 jours, tandis que la solution traditionnelle en béton nécessite 360 jours (maintenance comprise). La conception modulaire permet « l’exploitation et l’extension simultanées », et les nouvelles voies peuvent être connectées en 7 jours sans affecter la circulation normale.

| Phase de construction | Schéma de structure en acier | Solution traditionnelle en béton |

| Période de construction de la structure principale de 10 000 m² | 90 jours (montage sur site inclus) | 360 jours (y compris le durcissement du béton) |

| Nouveau cycle d’élargissement des voies | 7 jours (interface modulaire, aucune interruption de trafic) | 30 jours (nécessité de démolir et de reconstruire, ce qui affecte la circulation) |

| Méthode de traitement des composants | Taux de préfabrication en usine 95%, précision ±2mm | Le moulage sur site nécessite un processus de coffrage/démontage |

Points clés pour améliorer l’efficacité : Les composants de la structure en acier sont soudés et traités anticorrosion en usine, et seuls des assemblages boulonnés sont nécessaires sur site, ce qui réduit les opérations sur site de 70 %. Par exemple, une station de péage dans un site pittoresque n’a nécessité que 120 jours de la conception à la livraison, et a été mise en service 240 jours plus tôt que la solution en béton.

Q3 : Dans quelle mesure le coût du cycle de vie d’une station de péage en structure d’acier est-il inférieur à celui du béton traditionnel ?

R : Le coût du cycle de vie est inférieur. Bien que le coût unitaire d’une structure en acier soit d’environ 300 à 450 USD/㎡, ce qui est légèrement supérieur à l’investissement initial du béton, la période de construction raccourcie permet d’économiser 40 % des frais de gestion et des coûts de financement, et les coûts de transformation ultérieurs sont réduits de 80 % (seuls des ajustements partiels des composants sont nécessaires). Calculé sur 20 ans, le coût global d’une structure en acier est de 15 à 20 % inférieur à celui du béton, et l’acier est 100 % recyclable, avec un taux de valeur résiduelle de 25 %.

| Type de coût | Schéma de structure en acier | Solution traditionnelle en béton |

| Coût unilatéral | 300-450 USD/㎡ | 280-400 USD/㎡ |

| Coûts d’entretien sur 20 ans | Le coût moyen annuel est de 3 à 5 % du coût initial de construction (anticorrosion/tests) | Le coût moyen annuel est de 5 à 8 % du coût initial de construction (réparation des murs/imperméabilisation) |

| Coût de rénovation | Le remplacement de composants partiels réduit les coûts de 80 % | La démolition de la structure a généré 500 tonnes de déchets de construction, ce qui a été coûteux. |

| Récupération de la valeur résiduelle | L’acier est 100 % recyclable, avec une valeur résiduelle de 25 % | La valeur résiduelle du béton est inférieure à 5 % |

Q4 : Comment se reflète la performance environnementale de la station de péage à structure en acier ? Quelle est l’ampleur de la différence avec le béton traditionnel ?

A : Grâce au triple système de protection de l’environnement : 1. Recyclage des matériaux : 90 % des composants peuvent être réutilisés, le taux de recyclage de l’acier mis au rebut est de 100 % et les déchets de construction sont réduits de 90 % ; 2. Construction à faible émission de carbone : les émissions de carbone ne sont que de 1,0 tCO₂/㎡, soit 67 % de moins que le béton ; 3. Économie d’énergie : toiture photovoltaïque intégrée standard (la production annuelle d’électricité couvre 30 % de l’électricité de la zone de la station) + pompe à chaleur géothermique, le taux d’économie d’énergie global atteint 40 %, ce qui répond aux normes de construction écologique.

| Indicateurs environnementaux | Poste de péage à structure en acier | Poste de péage traditionnel en béton |

| Émissions de carbone | 1,0 tCO₂/㎡ (67 % de réduction par rapport au béton) | 3,0 tCO₂/㎡ |

| Déchets de construction | 90 % de réduction (construction modulaire, pas de travaux humides sur site) | 500 à 800 tonnes de déchets de construction/10 000 m2 |

| Taux de récupération des matériaux | 90 % des composants sont réutilisables et l’acier est 100 % recyclé | Seules les barres d’acier peuvent être partiellement recyclées, avec un taux de recyclage < 20 % |

| Efficacité énergétique | Le toit photovoltaïque produit 500 000 kWh d’électricité par an, économisant 40 % d’énergie | Pas d’installations actives d’économie d’énergie, consommation d’énergie élevée |

Cas typique : Une gare de péage en structure d’acier située dans un site pittoresque adopte une toiture photovoltaïque intégrée et une pompe à chaleur géothermique, ce qui réduit les émissions de carbone de 280 tonnes par an, soit l’équivalent de la plantation de 15 000 sapins. La solution traditionnelle en béton nécessite un investissement supplémentaire de 300 000 $ pour l’installation de murs insonorisés et de climatiseurs, et ne permet pas de réduire les émissions de carbone.

Q5 : L’apparence des gares de péage dans des lieux particuliers, tels que des sites pittoresques ou des traversées en ferry, peut-elle être personnalisée ?

R : Une conception hautement personnalisée est possible. Grâce à la modélisation numérique BIM et à la technologie des fermes de forme spéciale, il est possible de réaliser des formes à thème culturel (comme des avant-toits antiques, des totems ethniques) et des toits courbes et profilés (comme des dômes ondulés), avec des murs-rideaux en verre ou des plaques d’acier à effet bois. Par exemple, une station de péage dans un site pittoresque 5A utilise des « feuilles de bambou » comme langage de conception, utilise des plaques d’acier de couleur dégradée pour simuler les textures du bambou, prend en compte l’intégration paysagère et la modernité, et a un niveau de résistance au vent de 10.

| Dimensions de conception | Schéma de structure en acier | Solution traditionnelle en béton |

| Portée unique maximale | 60 mètres d’espace sans colonnes (couvrant 12 voies) | ≤20 mètres (il faut des colonnes denses pour bloquer la ligne de vue) |

| Modélisation de la plasticité | Prend en charge les dômes incurvés, les formes antiques et les sculptures creuses | Seul un toit droit peut être réalisé, avec une seule forme |

| Vitesse de réglage des fonctions | Une cloison modulaire transforme l’allée en 3 heures | Il faut 7 jours pour démolir le mur, ce qui affecte les opérations |

| Intégration paysagère | Plaque d’acier à grain de bois personnalisable, mur-rideau en verre et autres finitions | S’appuyer sur la peinture ou la pierre extérieure, coût élevé |

Exemple d’application : Une gare de péage maritime côtière utilise des fermes résistantes au vent et des toitures courbes ondulées. La technologie BIM permet un pré-assemblage numérique 1:1 avec une erreur de modélisation inférieure à 3 mm. Le béton traditionnel nécessite un coffrage complexe et personnalisé, ce qui rallonge le délai de construction de 45 jours et rend impossible la réalisation d’un puits de lumière incurvé.

XTD Steel Structure: innovateur en matière d’infrastructures de transport

Forts de notre expérience dans la construction de plus de 30 bâtiments à structure métallique de grande envergure, nous avons intégré les concepts de « construction ultra-rapide, d’intégration intelligente et de durabilité écologique » à la construction de gares de péage. À ce jour, nous avons réalisé plus de 20 projets de plateformes de transport, aidant nos clients à créer une nouvelle génération de gares de péage de référence, avec « zéro temps d’attente, zéro émission de carbone et zéro obstruction visuelle ».