Dans la vague mondiale de transformation industrielle, les solutions de construction d’usines standardisées peuvent répondre aux besoins d’une mise en service rapide des sites de production.

En tant que propriétaire d’une usine personnalisée, vous pouvez être confronté aux défis suivants : les modèles de construction traditionnels nécessitent souvent un cycle de 1 à 2 ans, alors que le rythme du marché exige des lignes de production opérationnelles six mois à l’avance.

En outre, tout en maîtrisant strictement les budgets de construction, vous avez besoin d’un espace de production flexible et adaptable capable d’accueillir plusieurs gammes de produits.

Les normes de fabrication verte et les usines intelligentes imposent également de nouvelles exigences à la conception industrielle.

Les solutions de construction d’usines personnalisées représentent le meilleur choix pour relever ces défis.

En intégrant conception modulaire, construction numérique et technologies durables, elles offrent un nouveau paradigme d’usine personnalisée combinant efficacité, flexibilité et intelligence au service de l’industrie manufacturière mondiale.

Quelles usines conviennent aux solutions de construction personnalisées ?

Usine modulaire flexible (adaptée à la production discrète comme l’électronique ou les pièces automobiles)

Avantages de la structure modulaire :

- Grâce aux modules préfabriqués standardisés, chaque module peut combiner librement entre 1 000 et 5 000 m² (équivalent à 20 terrains de basket), brisant les contraintes des séparations fixes des usines traditionnelles.

- Le design modulaire augmente l’efficacité de réorganisation de l’espace de 30 % à 50 %, et la disposition des lignes de production peut être adaptée rapidement selon les processus.

Efficacité de construction :

- Le taux de préfabrication en usine dépasse 90 %, et le temps d’assemblage sur site est réduit de 50 % par rapport au modèle traditionnel.

La structure principale d’une usine personnalisée de 50 000 m² peut être achevée en 90 jours. - Les interfaces modulaires permettent « production et extension simultanées », connectant de nouvelles unités sans interrompre les opérations.

Capacité d’expansion fonctionnelle :

- Le module à un étage supporte jusqu’à 5 t/m², convenant aux machines lourdes et lignes automatisées.

- Le plafond intelligent intègre des rails logistiques et des canalisations énergétiques, facilitant le déploiement rapide de robots AGV et d’équipements d’entreposage intelligents.

Conception architecturale et spatiale :

- La structure modulaire peut adopter diverses formes (en L, U ou circulaire) selon la combinaison des unités, optimisant la lumière naturelle et le flux du processus.

- Cas : Une usine personnalisée de batteries pour véhicules électriques a adopté une conception modulaire, réduisant les trajets logistiques de 40 % et augmentant la capacité de production de 25 %.

Référence de coût : 400–600 USD/m².

Dans les scénarios de production multi-produits et petits volumes, le coût global est 20 % inférieur aux solutions traditionnelles.

Usine intelligente à grande portée (adaptée à l’aérospatiale et aux machines lourdes)

Technologie spatiale :

- La technologie de treillis spatial permet de créer un espace de production sans colonnes, avec une portée unique atteignant 80 m (équivalent à 11 terrains de basket).

- La structure en treillis utilise de l’acier à haute résistance Q355B, avec un taux d’utilisation de 95 %, soit 40 % plus légère qu’une structure en béton.

Intégration intelligente :

- Équipée d’une plateforme de gestion numérique BIM intégrant la surveillance des équipements, la gestion de l’énergie et la planification de production, améliorant l’efficacité de maintenance de 30 % et réduisant la consommation d’énergie de 15 %.

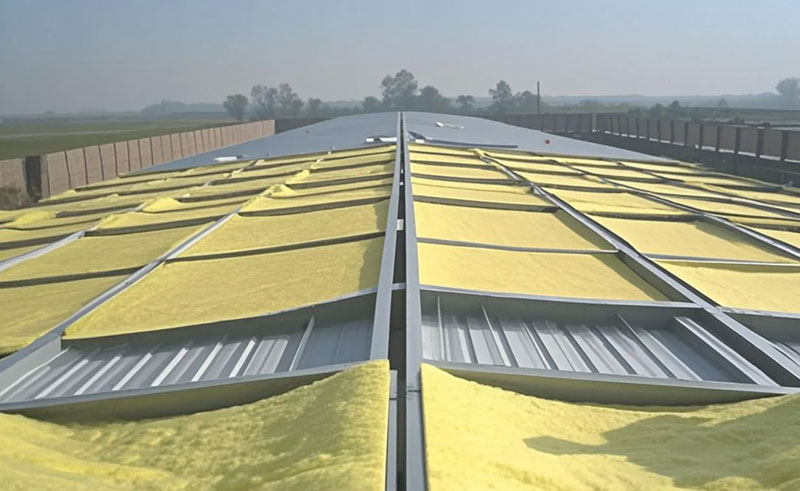

- Le toit peut recevoir un système BIPV, générant 30 % des besoins électriques annuels de l’usine personnalisée, conforme aux normes d’usine verte.

Résistance et sécurité :

Résistance sismique niveau 8, résistance au vent niveau 12, équipée de systèmes complets de détection d’incendie et d’évacuation d’urgence, certifiée selon GB 50011-2010 et ISO 45001.

Référence de coût : 550–750 USD/m², idéale pour la fabrication avancée à grands espaces.

Complexe industriel à plusieurs étages (adapté à la fabrication de précision, à la R&D et à l’intégration)

Intégration verticale de l’espace :

- Le délai de construction principal pour les bâtiments de moins de 6 étages est de 75 jours, soit 180 jours de moins qu’en béton.

Intègre production, laboratoires, stockage et logistique.

Système d’exploitation intelligent :

- Équipé de contrôle d’accès par reconnaissance faciale, de suivi des matériaux et d’éclairage intelligent, augmentant la circulation de 40 % et réduisant les coûts de gestion de 25 %.

- Le système logistique tridimensionnel entre les étages améliore l’efficacité du transport des marchandises de 50 %.

Capacité de transformation flexible :

- Les cloisons intérieures, en cadres d’aluminium préfabriqués et finitions remplaçables, permettent de réaménager les zones fonctionnelles en moins de 48 heures.

- Cas : Une usine personnalisée de composants électroniques a converti ses lignes de production d’électronique grand public à automobile en trois mois.

Référence de coût : 380–520 USD/m², adaptée aux parcs industriels modernes multifonctionnels.

Pourquoi les géants mondiaux de la fabrication privilégient-ils les solutions de construction d’usines personnalisées ?

1. Construction rapide pour saisir les opportunités du marché

- Le modèle intégré « conception–préfabrication–assemblage » réduit le délai de construction traditionnel de plus de 60 %.

Par exemple, une usine personnalisée de 30 000 m² avec des solutions de construction d’usines peut achever la structure principale en 60 jours, soit 120 jours plus tôt que le béton traditionnel, permettant une mise en production 4 mois à l’avance.

Cela représente jusqu’à 120 millions CNY de chiffre d’affaires supplémentaire. - Les composants modulaires préfabriqués sont produits avec une grande précision en usine ; sur le chantier, seule l’assemblage est nécessaire, minimisant les aléas climatiques et humains.

- Cas : Une usine de pièces automobiles a terminé sa construction durant la saison des pluies alors que ses concurrents traditionnels ont perdu des commandes à cause des retards.

2. Résilience face à l’incertitude : s’adapter au changement industriel

- La conception paramétrique permet une extension flexible : les modules peuvent être ajoutés ou retirés selon les besoins, et la disposition des lignes de production peut être réorganisée (le délai d’ajustement passe de 30 jours à 3 jours).

- Cas : Pendant la crise des semi-conducteurs en 2022, une fonderie a remporté des commandes d’urgence de plusieurs centaines de millions grâce à sa usine personnalisée reconfigurable en 72 heures.

3. La durabilité : non seulement une responsabilité, mais un atout concurrentiel

- Avantages écologiques : Plus de 85 % des matériaux sont recyclables ; les déchets de chantier sont réduits de 90 % ; l’empreinte carbone du cycle de vie est inférieure de 60 % à celle d’une usine traditionnelle.

- Économie d’énergie : Le système photovoltaïque de toiture et la pompe à chaleur géothermique offrent un taux d’économie d’énergie global de 35 %.

Cas : L’usine « Green Source Food » certifiée LEED Or économise 1,2 million CNY par an et bénéficie de subventions vertes. - Réutilisation des actifs : Le design modulaire permet de réutiliser plus de 70 % de la structure et des équipements lors d’un transfert ou d’une rénovation.

Une entreprise de construction a ainsi économisé 40 millions CNY grâce à la reconstruction modulaire.

4. Intelligence depuis la base : connexion fluide à l’Industrie 4.0

- Les interfaces IoT et les canalisations sont intégrées dès la conception, permettant la connexion directe de capteurs, AGV et plateformes de jumeau numérique.

- Cas : « Aoxiang Aviation » a réduit de 80 % les arrêts imprévus de ses équipements clés grâce à l’utilisation complète du BIM.

Une entreprise chimique a diminué sa consommation d’énergie par unité produite de 18 % avec la gestion intelligente.

Scénario typique : comment les solutions personnalisées s’ancrent dans l’industrie

| Type de scénario | Caractéristiques techniques | Référence de coût |

| Base de fabrication automobile intelligente | Espace sans colonnes de 80 m, ligne modulaire flexible accueillant plus de 500 robots | 700–900 USD/m² |

| Usine de fabrication électronique de précision | Complexe d’acier à plusieurs niveaux, purification classe 1000 et contrôle micro-sismique ≤ 50 nm | 650–850 USD/m² |

| Capacité d’urgence temporaire | Modules légers + système d’assemblage rapide, 1 000–3 000 m² construits en 72 h | Module unique ≈ 150 000 USD |

| Usine phare Industrie 4.0 | Structure acier intelligente + jumeau numérique, efficacité OEE +25 % | 900–1 200 USD/m² |

| Forteresse alimentaire et pharmaceutique | Structure composite inox conforme GMP/FDA, réduisant le risque microbien > 90 % | 800–1 000 USD/m² |

Personnalisé vs traditionnel : données concrètes de comparaison

| Dimension | Solutions personnalisées de construction d’usines | Modèle traditionnel |

| Liberté spatiale | 80 m sans colonnes | ≤ 20 m (colonnes denses) |

| Période de construction 30 000 m² | ≈ 60 jours | ≈ 240 jours (inclut séchage) |

| Temps de réorganisation des lignes | Cloisons flexibles terminées en 3 jours | Démolition et reconstruction ≥ 15 jours |

| Émissions carbone | ≈ 1,5 t CO₂/m² (– 60 %) | ≈ 3,8 t CO₂/m² |

| Coût de rénovation | Ajustement modulaire – 60 % | Démolition coûteuse, déchets élevés |

| Base intelligente | Intégration native fluide | Transformation tardive difficile |

| Coût sur 20 ans | 35 % inférieur | Maintenance croissante |

Base technique : la force qui soutient les usines personnalisées

1. Système structurel – squelette

- Structure : acier haute résistance Q355B (345 MPa), portée 15 m, treillis optimisés par analyse FEM, résistance au vent 1,5 kN/m².

- Fondation : pieux précontraints + radier intégré (≥ 300 kPa), avec ancrage anti-arrachement (vents niv. 12, 32,7 m/s).

2. Enveloppe et intelligence – peau et nerfs

- « Peau intelligente » : double tôle d’acier + isolation 100 mm ; toiture photovoltaïque (60 % transmission), production annuelle ≈ 1,6 million kWh.

- « Cloisons flexibles » : ossature légère + panneaux rapides, interfaces modulaires eau/électricité/gaz préinstallées, reconfiguration en 30 min.

- « Sens numériques » : plateforme BIM surveille déformations, équipements et environnement en temps réel, alerte < 10 s.

3. Gène vert – normes et certifications

- Consommation énergétique conforme à GB50189-2015 : coefficient K ≤ 0,3 W/(m²·K).

- Certifications internationales : compatibles LEED et BREEAM.

Cas : Après obtention du LEED Argent, une usine personnalisée a loué ses espaces 20 % plus cher que la moyenne.

FAQ

Notre presse de 100 tonnes peut-elle être supportée ?

Oui ! La usine personnalisée utilise de l’acier Q355B et un design sans colonnes 50–80 m.

Convient aux machines lourdes et fonderies VE, charge ≥ 8 t/m².

Cas : « Groupe Zhongqi » a conçu un renfort testé et stable depuis 2 ans.

Les coûts de maintenance vont-ils exploser ?

Non ! Les solutions de construction d’usines personnalisées sont hautement maintenables :

- Coût annuel 4–8 % du budget initial (≈ 300 000–600 000 RMB/50 000 m²).

En zones humides : + 20–40 %. - Avec acier galvanisé et revêtement silane : révision tous les 5–8 ans ; modules remplacés 2× plus vite.

« Xinlian Electronics » a réduit 30 % de coûts sur 20 ans.

Qu’en est-il de l’expansion future ?

- Les interfaces modulaires et conduites sont prévues dès la phase 1.

Nouveaux modules ajoutés sans interrompre la production. - Cas : « Xunchi » a augmenté 30 % de capacité en 30 jours, contre 6 mois en modèle classique.

Peut-on gérer les vibrations et le bruit ?

- Isolation acoustique : murs composites (double plaque + coton acoustique), isolation 55–60 dB.

- Amortissement : ressorts + plots en caoutchouc, micro-vibrations contrôlées à 50 nm.

- Absorption sonore : plafonds absorbants (α ≥ 0,8), réduction du bruit de 110 à 85 dB.

Combien de temps pour rentabiliser ?

Exemple : usine électronique 30 000 m² — investissement +15 %, mais :

- Démarrage 4 mois plus tôt → + 80 millions CNY ;

- Utilisation + 20 % → économie de 6 000 m² ;

- Consommation – 15 % → 1,2 million CNY/an ;

- Production flexible → + 5 millions de profit.

Amortissement : ≈ 3,5 ans (2–3 ans pour semi-conducteurs / biomédical ; 8–10 ans en modèle traditionnel).

Usines personnalisées : au-delà de la construction, l’avenir de l’industrie

La compétition de l’Industrie 4.0 commence par l’infrastructure.

Les solutions de construction d’usines personnalisées de XTD Steel Structure construisent une « plateforme de production intelligente » tournée vers l’avenir, avec conception BIM, fabrication intelligente et assemblage de précision.

Des bases de véhicules électriques aux usines propres de semi-conducteurs, les usines personnalisées transforment l’espace en avantage de productivité, de coût et d’agilité.

Que vous soyez un leader industriel ou une entreprise innovante, les solutions de construction d’usines offrent un espace industriel modulable, efficace et durable, aligné sur votre compétitivité essentielle.