Les grands projets industriels en acier exigent précision, rapidité et fiabilité à chaque étape de l’exécution. Des usines et entrepôts aux centrales électriques et plateformes logistiques, le succès de ces projets dépend fortement de la capacité du fabricant à livrer de grands volumes de composants en acier dans les délais et conformément aux spécifications. L’un des facteurs les plus déterminants derrière cette capacité est la capacité de fabrication.

La capacité de fabrication de l’acier désigne la capacité globale d’un fabricant d’acier à transformer des matières premières en composants structurels finis à l’échelle, à la qualité et à la vitesse requises. Dans les grands projets industriels, une capacité de fabrication limitée devient souvent un goulot d’étranglement invisible, entraînant des retards, des dépassements de coûts et des problèmes de coordination tout au long de la chaîne d’approvisionnement.

Cet article analyse le rôle de la capacité de fabrication dans les grands projets industriels en acier, en expliquant comment la capacité de l’atelier, la configuration des équipements et la planification de la production influencent les résultats du projet.

Comprendre la Capacité de Fabrication de l’Acier

La capacité de fabrication de l’acier est bien plus qu’une simple mesure de la quantité d’acier qu’une usine peut produire chaque mois. Elle reflète une combinaison d’infrastructures physiques, de capacités des équipements, d’organisation de la main-d’œuvre et de systèmes de gestion de la production.

Dans les projets à l’échelle industrielle, la capacité de fabrication détermine si un fabricant peut :

- Traiter de grands tonnages d’acier dans des délais fixes

- Fabriquer des composants structurels complexes ou de grande taille

- Maintenir une qualité constante sur de grands volumes de production

- Soutenir une exécution de projet par phases ou en parallèle

Un décalage entre l’échelle du projet et la capacité de fabrication entraîne souvent des délais prolongés et une efficacité de construction réduite.

La Capacité de l’Atelier comme Facteur Clé de Production

La capacité de l’atelier définit les limites physiques d’une installation de fabrication. Cela inclut la surface totale de l’atelier, la capacité de levage des ponts roulants et l’efficacité de l’agencement.

Les principaux facteurs liés à la capacité de l’atelier comprennent :

- Le nombre et la taille des travées de fabrication

- La hauteur libre et le tonnage des ponts roulants dans les ateliers

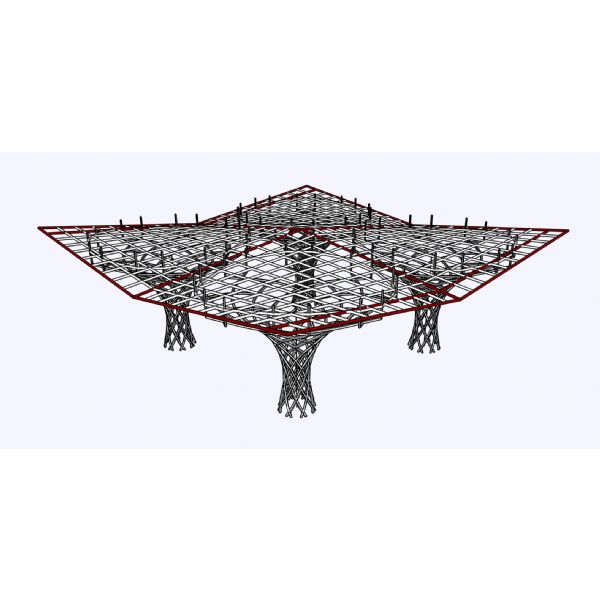

- La capacité à fabriquer des poutres, poteaux ou treillis surdimensionnés

- L’efficacité du flux de matériaux entre les postes de travail

Les grands projets industriels en acier nécessitent souvent la fabrication simultanée de plusieurs systèmes structurels. Les fabricants disposant d’une capacité d’atelier insuffisante peuvent être contraints de séquencer la production de manière inefficace, ralentissant ainsi l’avancement global.

La Liste des Équipements et son Impact sur la Capacité de Fabrication

La liste des équipements disponibles influence directement la vitesse, la précision et l’évolutivité de la fabrication. La fabrication moderne de l’acier repose sur une combinaison de machines automatisées et semi-automatisées afin d’atteindre des volumes élevés sans compromettre la qualité.

Les équipements critiques ayant un impact sur la capacité de fabrication comprennent :

- Les machines de découpe CNC pour plaques et profils

- Les lignes automatisées de perçage et de poinçonnage

- Les systèmes de soudage robotisés ou mécanisés

- Les installations de traitement de surface et de revêtement

Les équipements avancés permettent aux fabricants de traiter des volumes plus importants avec des tolérances plus serrées, réduisant ainsi les reprises et améliorant l’efficacité du montage en aval.

Automatisation vs. Traitement Manuel

Bien que la main-d’œuvre qualifiée reste essentielle, une dépendance excessive aux processus manuels limite l’évolutivité. Les équipements automatisés augmentent la régularité et le rendement, en particulier pour les projets nécessitant des composants répétitifs ou un contrôle dimensionnel strict.

Capacité de Fabrication et Planification du Projet

La capacité de fabrication joue un rôle direct dans la détermination des délais du projet. Dans les grands projets industriels en acier, la fabrication s’effectue souvent en parallèle des travaux de fondation et de la préparation du site.

Une capacité adéquate permet :

- Le chevauchement des phases de fabrication et de construction

- La livraison des composants en acier en juste-à-temps

- La réduction des besoins de stockage sur site

- Une meilleure coordination avec les équipes de montage

Lorsque la capacité est insuffisante, la fabrication devient le chemin critique, retardant les activités de construction ultérieures et augmentant les coûts indirects du projet.

Contrôle Qualité sous Fortes Charges de Production

Une capacité de fabrication élevée doit être soutenue par des systèmes de contrôle qualité robustes. Accroître la production sans inspection et contrôle des processus adéquats augmente le risque de défauts.

Une gestion efficace de la qualité basée sur la capacité comprend :

- Des procédures de fabrication standardisées

- Des inspections dimensionnelles et de soudage en cours de fabrication

- Des équipes qualité dédiées alignées sur les lignes de production

- Un suivi numérique de l’avancement de la fabrication et des enregistrements qualité

Les grands projets bénéficient de fabricants capables d’augmenter la production tout en maintenant des normes de qualité constantes.

Ajustement de la Capacité pour les Grands Projets Industriels

Tous les fabricants d’acier ne sont pas adaptés aux projets industriels de grande envergure. L’ajustement de la capacité garantit que la capacité de fabrication du fournisseur sélectionné est alignée avec les exigences du projet.

Les principales questions d’évaluation de la capacité incluent :

- Quelle est la production maximale mensuelle d’acier ?

- Plusieurs projets peuvent-ils être gérés simultanément ?

- Quel est le niveau de flexibilité de la production en cas de changements de planning ?

- Existe-t-il une capacité de réserve pour des besoins urgents ?

Choisir un fabricant disposant d’une capacité insuffisante introduit des risques à long terme, même si le prix initial semble compétitif.

Le Rôle de la Capacité de Fabrication dans le Contrôle des Coûts

La capacité de fabrication a un impact direct sur la performance financière du projet. Une capacité limitée conduit souvent à des heures supplémentaires, à la sous-traitance ou à une production fragmentée, ce qui augmente les coûts.

Les fabricants disposant d’une forte capacité peuvent :

- Optimiser le séquencement de la production

- Réduire les coûts unitaires de fabrication grâce à l’effet d’échelle

- Limiter l’escalade des coûts liée aux délais

- Offrir des prix prévisibles pour les commandes importantes

Dans ce contexte, travailler avec un fabricant de structures en acier préfabriquées qualifié et disposant d’une capacité de fabrication éprouvée permet souvent de réduire le coût total du projet, plutôt que de choisir simplement l’offre initiale la plus basse.

Capacité de Fabrication et Gestion des Risques

Du point de vue de la gestion des risques, la capacité de fabrication constitue un critère d’évaluation essentiel. Les contraintes de capacité augmentent l’exposition à :

- Des retards de planning

- Une qualité irrégulière sous pression de production

- Une congestion logistique

- Une réactivité réduite face aux changements de conception

La réalisation d’audits d’usine, l’examen des plans de production et la validation de la disponibilité des équipements sont des étapes essentielles pour atténuer ces risques avant l’attribution du contrat.

Conclusion : Pourquoi la Capacité de Fabrication Détermine le Succès du Projet

Dans les grands projets industriels en acier, la capacité de fabrication n’est pas un facteur secondaire : c’est un élément clé de la réussite. La capacité de l’atelier, les capacités des équipements et les systèmes de gestion de la production déterminent collectivement si un fabricant peut livrer des structures en acier à grande échelle, dans les délais et conformément aux spécifications.

En donnant la priorité à la capacité de fabrication de l’acier lors de la sélection des fournisseurs, les parties prenantes du projet peuvent réduire les risques, améliorer la fiabilité des plannings et garantir que les projets industriels en acier atteignent à la fois leurs objectifs techniques et commerciaux.