في الهندسة الإنشائية الحديثة، تُعَد أنظمة الجمالونات العمود الفقري للهندسة المعمارية ذات البحور الواسعة. ومن بين التكوينات المختلفة، يظل الهيكل الفولاذي N-Truss — الذي يتميز بوجود وترين علوي وسفلي متوازيين وأعضاء قطرية مرتبة بشكل شبكي — حجر الزاوية في الكفاءة والثبات.

تم تصميم هذا النظام في الأصل لتبسيط نقل الأحمال وتقليل استخدام المواد، ولا يزال الهيكل الفولاذي N-Truss (المعروف أيضًا باسم جمالون برات Pratt Truss) يلعب دورًا محوريًا في البناء الفولاذي المعاصر، بدءًا من أسقف المصانع إلى الجسور الحديدية.

تُتيح هندسته المنتظمة للمهندسين تحقيق أقصى قدر من القوة بأقل وزن ممكن، مما يمثل توازنًا مثاليًا بين بساطة التصميم وموثوقية الأداء الإنشائي.

١. فهم نظام N-Truss

١٫١ التعريف والهندسة

الهيكل الفولاذي N-Truss هو إطار مثلثي مكوَّن من وترين متوازيين — علوي يتحمل الضغط وسفلي يتحمل الشد — متصلين بعناصر رأسية وقطرية.

تكون الأعضاء القطرية عادةً في حالة شد، بينما تتحمل الرأسية قوى الضغط. ويشبه النمط الناتج سلسلة من الحروف اللاتينية “N” المتكررة على طول البحر الإنشائي.

تعمل هذه الهندسة على توجيه الأحمال بكفاءة نحو الدعامات وتضمن الثبات حتى في الظروف الديناميكية.

١٫٢ الخلفية التاريخية

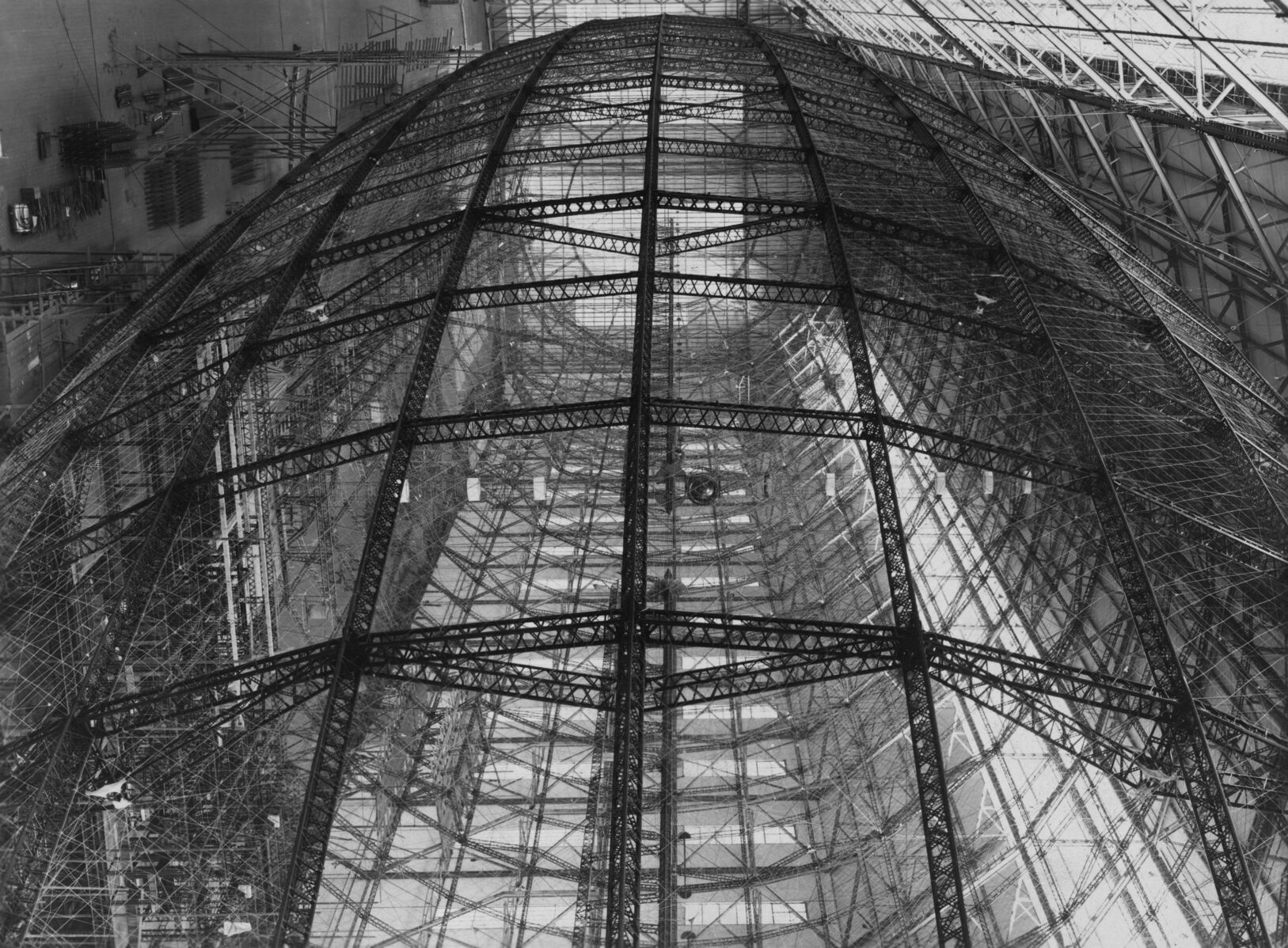

نشأت فكرة N-Truss في أربعينيات القرن التاسع عشر بفضل العمل الريادي للمهندسين توماس برات وكالب برات، اللذين أحدثا ثورة في هندسة الجسور من خلال تصميم جمالون برات.

قللت هذه التكوينات من الحاجة إلى الأعضاء القطرية الثقيلة الخاضعة للضغط، مما سمح باستخدام عناصر شد أخف وزنًا وأقل تكلفة.

وسرعان ما أصبح هذا النظام الخيار المفضل للجسور الحديدية والسكك الحديدية في أوروبا وأمريكا الشمالية.

ومع تطور تقنيات تصنيع الفولاذ، تحولت الجمالونات الخشبية والمعدنية التقليدية إلى هياكل فولاذية N-Truss بالكامل، تُستخدم اليوم في المصانع والمستودعات والبنى التحتية العامة.

١٫٣ الأهمية الهندسية

يُفضل المهندسون استخدام N-Truss لما يتميز به من سلوك حمل متوقع، واقتصاد في المواد، وقابلية للتجزئة والتركيب المعياري.

تُسهِّل الأوتار المتوازية عملية التفصيل، بينما تُتيح الهندسة المتكررة إمكانية التصنيع المسبق في وحدات قياسية.

سواء تم استخدامه في الأسقف الصناعية أو جسور المشاة، فإن الهيكل الفولاذي N-Truss يضمن السلامة الإنشائية مع تقليل الانحراف وتحقيق نسبة مثالية بين الصلابة والوزن.

٢. السلوك الإنشائي وتوزيع الأحمال

٢٫١ كيفية انتقال الأحمال

في الهيكل الفولاذي N-Truss، تُنقل الأحمال الرأسية من سطح السقف أو الجسر أولًا إلى الوتر العلوي، ثم تُوزع عبر أعضاء الشبكة إلى الوتر السفلي وأخيرًا إلى الدعامات.

تحمل الأعضاء القطرية قوى الشد، بينما تتحمل الرأسية قوى الضغط.

تُحقق هذه المنظومة توزيعًا متجانسًا للإجهادات يقلل من العزوم في الأوتار ويُحسِّن الكفاءة تحت الأحمال الثابتة والمتحركة.

٢٫٢ المعلمات التصميمية الأساسية

| المعامل | الوصف | النطاق أو القيمة النموذجية |

|---|---|---|

| طول البحر | المسافة بين الدعامات | ٢٠–٨٠ م (أسقف)، ٣٠–١٢٠ م (جسور) |

| نسبة العمق إلى البحر | تحدد الصلابة والجدوى الاقتصادية | ١:١٠ إلى ١:١٥ |

| نوع الوتر | العناصر الرئيسية الحاملة للأحمال | مقطع H أو صندوقي أو أنبوبي |

| نوع عضو الشبكة | عناصر الشد / الضغط | زاوية أو قضيب دائري |

| نوع الاتصال | يربط الأعضاء عند العقد | مثبت بالبراغي أو اللحام مع صفائح Gusset |

٢٫٣ مزايا تكوين N-Truss

- هيكل خفيف الوزن ذو صلابة ممتازة.

- استخدام فعّال للمواد مع الحد الأدنى من الفاقد.

- سهولة التصنيع المسبق والتركيب في الموقع.

- قدرة عالية على التحمل للبحور الطويلة.

- مقاومة جيدة للأحمال الرأسية والجانبية المعتدلة.

٣. اعتبارات التصميم لهياكل N-Truss الفولاذية

يتطلب تصميم هيكل فولاذي N-Truss موثوق وفعّال فهمًا شاملًا للمواد وسلوك الأحمال والأكواد والمعايير الخاصة بالتصميم، إضافة إلى تفاصيل الوصلات.

كل عامل من هذه العوامل يؤثر مباشرة على الثبات والمتانة والجدوى الاقتصادية.

ويجب أن يوازن التصميم الأمثل بين الأمان وكفاءة المواد وسهولة التنفيذ لضمان أداء مستقر تحت الأحمال الساكنة والديناميكية.

٣٫١ اختيار المواد

ترتبط كفاءة نظام N-Truss ارتباطًا وثيقًا بخصائص مواده.

الفولاذ الإنشائي هو الخيار الأمثل بفضل نسبة القوة إلى الوزن العالية وتجانس الجودة وقابليته للتشكيل.

تُستخدم أنواع الفولاذ منخفضة السبائك وعالية المقاومة مثل Q355B، S355JR، ASTM A572، وSM490A لتوفير قوة شد عالية مع قابلية ممتازة للحام ومتانة جيدة حتى في درجات الحرارة المنخفضة.

عند اختيار المواد، يجب على المهندسين مراعاة العوامل الميكانيكية والبيئية مثل: مقاومة الخضوع، مقاومة الشد، الاستطالة، مقاومة الصدمات، والتعرض للتآكل أو الرطوبة أو الحرارة.

وفي البيئات الساحلية أو الصناعية، تُعد الحماية ضد التآكل أمرًا حاسمًا، وتشمل الخيارات الشائعة:

- الجلفنة بالغمر الساخن: تغطية الفولاذ بطبقة من الزنك توفر حماية طويلة الأمد ضد الصدأ في البيئات البحرية أو الخارجية.

- الطلاء الإيبوكسي: طبقة سميكة مقاومة للرطوبة والأملاح والمواد الكيميائية.

- البرايمر الغني بالزنك: يُستخدم كطبقة أساس ضمن نظام طلاء متعدد لحماية كاثودية فعّالة.

في بعض التصاميم، يمكن دمج الفولاذ مع الخرسانة المسلحة أو المواد البوليمرية المقواة بالألياف (FRP) لتحسين الصلابة والمتانة مع تقليل الوزن الكلي.

ويجب أن يتوافق اختيار المواد مع متطلبات الأداء وطول عمر المنشأ واستراتيجية الصيانة.

٣٫٢ التحليل والنمذجة الإنشائية

يتضمن تحليل الهيكل الفولاذي N-Truss تقييم استجابته تحت ظروف تحميل متعددة وضمان أن كل عضو يعمل ضمن حدوده الآمنة.

يستخدم المصممون كلًا من الطرق التحليلية التقليدية والبرامج الحاسوبية الحديثة مثل ANSYS وSAP2000 وSTAAD.Pro لمحاكاة السلوك الإنشائي ثلاثي الأبعاد.

تشمل هذه التحليلات:

- القوى المحورية والعزوم في الأعضاء.

- الانحرافات والتشوهات تحت ظروف تحميل مختلفة.

- الاستجابة الديناميكية والاهتزازات.

- تركيزات الإجهاد في الوصلات وصفائح Gusset.

تُراعى التركيبات المعيارية للأحمال وفق الأكواد العالمية:

- الأحمال الدائمة: الوزن الذاتي والجدران والسقف.

- الأحمال الحية: الأشخاص والمعدات.

- أحمال الرياح: الضغط الأفقي والرفع.

- الأحمال الزلزالية: قوى ناتجة عن الاهتزاز الأرضي.

- تأثيرات الحرارة والانكماش: التمدد والانكماش التفاضلي.

يجب التحقق من نسبة النحافة وطول الانبعاج لكل عضو لضمان الأمان والاقتصاد في المواد.

٣٫٣ الأكواد والمعايير التصميمية

تضمن الأكواد الهندسية العالمية سلامة التصميم وتوحيد معاييره. ومن أبرزها:

- Eurocode 3 (EN 1993): تصميم الهياكل الفولاذية وفق حالات الحدود القصوى وحالات الخدمة.

- AISC 360 (الولايات المتحدة): معايير التصميم والبناء باستخدام طريقتي ASD وLRFD.

- GB50017 (الصين): كود التصميم الصيني الذي يراعي العوامل الزلزالية والرياح الإقليمية.

تحدد هذه الأكواد حدود الإجهاد والانحراف (عادة ١/٢٤٠ من البحر للأسقف)، والتحقق من الثبات، وتحليل التعب للأعضاء المعرضة للأحمال المتكررة.

٣٫٤ تصميم الوصلات

تُعد الوصلات أهم عناصر الأداء في الهيكل الفولاذي N-Truss، إذ تنقل القوى بين الأوتار والأعضاء الشبكية وتحافظ على الدقة الهندسية.

يُستخدم اللحام في الورش لضمان الصلابة، بينما تُستخدم الوصلات البرغية في الموقع لتسهيل التركيب والصيانة.

تشمل الوصلات عادةً صفائح Gusset، ويجب أن تراعي ما يلي:

- سُمك كافٍ لتحمل القص والعزم.

- مسافات مناسبة للحواف والثقوب.

- تجنب التداخل بين اللحامات والبراغي.

في الهياكل الديناميكية مثل الجسور، تُراعى مقاومة التعب وتُستخدم تقنيات مثل اللحام الكامل الاختراق أو البراغي عالية المقاومة (فئة ١٠٫٩ أو ASTM A490).

كما يجب تصميم الوصلات لتسهيل المحاذاة أثناء التركيب وتقليل الحاجة للتعديلات الميدانية.

يتم فحص جميع الوصلات بصريًا وبالاختبارات غير المتلفة مثل الموجات فوق الصوتية أو الجسيمات المغناطيسية.

٤. التطبيقات المعمارية والوظيفية

لا يُعتبر الهيكل الفولاذي N-Truss مج رد مكون إنشائي بل نظام متكامل يجمع بين الوظيفة والجمال والكفاءة في العديد من المجالات المعمارية والهندسية.

تجعل هندسته المعيارية وخفة وزنه ومسارات الأحمال الواضحة منه خيارًا مثاليًا للمباني الصناعية والجسور والمنشآت العامة.

٤٫١ المباني الصناعية والتجارية

في البناء الصناعي والتجاري، يتميز N-Truss بقدرته على توفير مساحات داخلية واسعة خالية من الأعمدة مع استهلاك مادي منخفض.

وهذا أمر أساسي في المصانع والمستودعات وحظائر الطائرات وقاعات التجميع حيث تكون المساحة الحرة ضرورية لحركة المعدات والتخزين.

يُحقق النمط المتناظر توزيعًا متجانسًا للأحمال ويقلل العزوم على الأعمدة والعوارض.

كما تُسهِّل هندسته المتكررة التصميم والتصنيع المعياري والتركيب السريع.

ويمكن دمجه بسهولة مع الرافعات العلوية، وأنظمة التهوية والتكييف، والإنارة الطبيعية، والألواح الشمسية.

تتيح مرونته التعديل في الارتفاع والمسافات لتناسب متطلبات التحميل أو الطراز المعماري.

كما تُحسن أنظمة العزل والطلاءات العاكسة كفاءة الطاقة، وتقلل الهدر في المواد، وتُسهم في الاستدامة البيئية.

٤٫٢ الجسور والبنية التحتية

يُعَد الهيكل الفولاذي N-Truss من أكثر التكوينات استخدامًا في هندسة الجسور نظرًا لتوازنه بين الوزن والقوة وسهولة التنفيذ.

ويُعرف تقليديًا باسم جمالون برات، ويُظهر أداءً ممتازًا تحت الأحمال المتغيرة الناتجة عن القطارات والشاحنات والمشاة.

تتراوح أطوال الجسور المعدنية من ٣٠ إلى ١٢٠ مترًا حسب نوع الفولاذ وعمق الجمالون.

يُتيح النقل الخطي للأحمال تقليل الإجهادات الموضعية، بينما تُسهِّل المقاطع المعيارية عملية التركيب الموقعي باستخدام اللحام أو البراغي عالية الشد.

يُوفر تصميمه المفتوح مقاومة منخفضة للرياح وتوفيرًا في المواد وتحسينًا في الكفاءة الإنشائية.

٤٫٣ الجمال المعماري

على الرغم من أن N-Truss نشأ كحل هندسي، فقد أصبح عنصرًا جماليًا في العمارة الحديثة.

تُعبّر تشكيلاته المثلثة وإيقاعه البصري عن القوة والانسجام.

يُفضّل المعماريون إبراز الجمالونات في المساحات العامة مثل المطارات والملاعب وقاعات المعارض لتسليط الضوء على جمال المنطق الإنشائي.

يمكن طلاء الجمالونات بطلاءات معدنية لامعة أو دمج الإضاءة فيها لإبراز جمالية الشكل.

وعند دمجها مع الزجاج أو الألمنيوم أو الأسقف الغشائية، تُنتج تأثيرًا بصريًا يجمع بين الخفة والصلابة.

يمثل الهيكل الفولاذي N-Truss تلاقي الهندسة والفن — حيث تتكامل القوة والكفاءة والجمال في نظام واحد متوازن.

٥. من التصميم إلى التصنيع

تُعد مرحلة الانتقال من التصميم المفاهيمي إلى التصنيع خطوة حاسمة في دورة حياة أي هيكل فولاذي N-Truss.

تعتمد جودة التنفيذ على الدقة والتنسيق والالتزام بمعايير الجودة، لضمان أن يعمل كل مكون كما هو مخطط له تمامًا.

تتضمن هذه المرحلة عدة خطوات أساسية تبدأ من إعداد الرسومات التفصيلية وتنتهي بمعالجة الأسطح.

٥٫١ التفصيل ورسومات الورشة

يُعتبر إعداد الرسومات التفصيلية أساس نجاح عملية التصنيع.

يُعد المهندسون رسومات الورشة التي تتضمن تحديد كل عضو من أعضاء الجمالون، ونوع المادة، وأبعادها، ودرجات البراغي، ورموز اللحام.

تُستخدم هذه الرسومات كمرجع أساسي أثناء التصنيع والتجميع.

تُساعد أدوات نمذجة معلومات البناء (BIM) الحديثة في إنشاء نماذج ثلاثية الأبعاد تُدمج الأنظمة الإنشائية والمعمارية والميكانيكية في ملف واحد.

يُساعد هذا الدمج على كشف أي تعارض محتمل بين الأنظمة قبل بدء التصنيع، ويُسهم في استخراج قوائم المواد بدقة عالية، وتقليل الأخطاء والهدر.

يُعتبر التحكم في التفاوتات (Tolerances) أمرًا حاسمًا، حيث يجب أن تتطابق جميع الأعضاء والوصلات مع النموذج ثلاثي الأبعاد بدقة لا تتجاوز ±٢ مم.

أي انحراف أكبر قد يؤدي إلى مشاكل في التركيب أو تحميل غير متوازن.

٥٫٢ القطع واللحام والتجميع

تبدأ عملية التصنيع بمرحلة القطع باستخدام ماكينات CNC التي تضمن دقة عالية وحوافًا نظيفة تقلل الفاقد.

بعدها تُجمع الأعضاء الفرعية باستخدام قوالب التثبيت لضمان التطابق الهندسي.

تتم عمليات اللحام وفق إجراءات معتمدة تتوافق مع معايير AWS D1.1 أو ISO 3834 حسب موقع المشروع.

تُجرى اختبارات غير إتلافية مثل الاختبار بالموجات فوق الصوتية (UT) واختبار الجسيمات المغناطيسية (MPI) للتأكد من جودة اللحامات وعدم وجود عيوب داخلية.

وبعد الانتهاء من اللحام، يُجرى تجميع تجريبي داخل الورشة للتحقق من محاذاة الفتحات وتطابق المقاسات قبل التفكيك والنقل إلى الموقع.

٥٫٣ معالجة السطح والطلاء

لضمان مقاومة طويلة الأمد للتآكل، تُنظف الأسطح بواسطة السفع الرملي (Shot Blasting) حتى مستوى النظافة Sa 2.5، ثم يُطبّق نظام طلاء متعدد الطبقات يشمل:

- الطبقة التمهيدية: برايمر إيبوكسي غني بالزنك لحماية معدنية فعّالة.

- الطبقة المتوسطة: إيبوكسي عالي السماكة لمتانة ميكانيكية أكبر.

- الطبقة النهائية: بولي يوريثان أو فلوركربون مقاوم للأشعة فوق البنفسجية والعوامل الجوية.

في المناطق الساحلية أو ذات الرطوبة العالية، يُفضل استخدام نظام الطلاء المزدوج (Duplex) الذي يجمع بين الجلفنة والدهان لضمان عمر تشغيلي يتجاوز ٣٠ عامًا مع صيانة محدودة.

٦. النقل والتركيب في الموقع

بعد اكتمال التصنيع، تبدأ مرحلة النقل والتركيب، وهي من أكثر المراحل حساسية في دورة حياة الهيكل الفولاذي N-Truss.

تتطلب هذه المرحلة تخطيطًا دقيقًا للوجستيات ومناولة آمنة لضمان الحفاظ على الأبعاد والدقة أثناء التركيب.

٦٫١ الخدمات اللوجستية والمناولة

نظرًا للأبعاد الكبيرة للجمالونات، تُقسم عادةً إلى وحدات فرعية لتسهيل النقل.

تُحدد نقاط الرفع مسبقًا في رسومات الورشة لضمان الرفع الآمن باستخدام الرافعات.

كما تُضاف دعامات مؤقتة لتجنب الالتواء أثناء التحميل والتفريغ.

يتم تثبيت الأجزاء على عربات النقل باستخدام وسادات مطاطية وأحزمة مانعة للاهتزاز، ويُنسّق النقل مع الجهات المختصة في حال تجاوز الأبعاد المسموح بها.

٦٫٢ تجهيز الموقع

قبل البدء بالتركيب، يجب فحص الأساسات ومسامير التثبيت للتحقق من الموقع والارتفاع والمحاذاة باستخدام أجهزة المساحة مثل Total Station أو المسح الليزري.

يتم إعداد السقالات والرافعات مسبقًا لتأمين بيئة تركيب آمنة ومنظمة.

٦٫٣ طرق الرفع والتركيب

تُنفذ عملية الرفع والتركيب وفق خطة تسلسلية مدروسة تضمن ثبات الهيكل في جميع المراحل.

في الجمالونات الصغيرة، تُرفع الأعضاء جزءًا تلو الآخر، بينما تُجمّع الجمالونات الكبيرة على الأرض ثم تُرفع كوحدة واحدة باستخدام الرافعات — وهي طريقة تُعرف باسم الرفع الكامل (Mega-Lift) لتقليل الأعمال على الارتفاعات العالية وتحسين السلامة.

تُفحص جميع الوصلات أثناء التركيب، وتُشد البراغي إلى العزم المحدد، وتُفحص اللحامات بصريًا وبالاختبارات غير الإتلافية قبل اعتماد التركيب النهائي.

٦٫٤ السلامة وضبط الجودة

تُعد السلامة أولوية قصوى في مرحلة الرفع والتركيب.

تُنفذ جميع عمليات الرفع وفق خطط معتمدة من مهندسين مختصين، ويُزوّد العمال بمعدات الوقاية الشخصية الكاملة.

يتم الالتزام بمعايير ISO 45001 الخاصة بالصحة والسلامة المهنية.

تُحفظ جميع وثائق الفحص وتقارير العزم ومحاضر المحاذاة ضمن سجلات المشروع.

يُجري فريق الجودة فحوصات الأبعاد وسمك الطلاء وقوة شد البراغي قبل التسليم النهائي.

٧. تقييم الأداء والصيانة

بعد اكتمال تركيب الهيكل الفولاذي N-Truss، تُجرى اختبارات الأداء لضمان تحقيق النتائج التصميمية، كما تُحدد خطة صيانة دورية للحفاظ على الكفاءة التشغيلية للهيكل طوال عمره.

٧٫١ اختبار الأحمال والتشغيل التجريبي

يُجرى اختبار تحميل بعد التركيب باستخدام أوزان معيارية أو خزانات مياه لمحاكاة الأحمال الفعلية.

تُقاس الانحرافات باستخدام حساسات أو أجهزة ليزر، وتُقارن النتائج بالقيم النظرية.

وفي المشاريع الكبرى مثل الجسور أو محطات الطيران، تُستخدم أنظمة مراقبة الصحة الإنشائية (SHM) لمتابعة الاهتزازات والتغيرات في الإجهاد على مدار الساعة.

٧٫٢ برنامج الصيانة والفحص الدوري

تُعد الصيانة المنتظمة ضرورية لضمان طول عمر الهيكل. وتشمل:

- الفحص البصري للحامات والبراغي والطلاءات للكشف عن التآكل أو التشققات.

- تنظيف الأسطح وقنوات التصريف لمنع تراكم المياه.

- إعادة الطلاء أو الإصلاح الموضعي للمناطق المتضررة.

يُنصح بإجراء فحص شامل كل ٣ إلى ٥ سنوات باستخدام تقنيات اختبار غير إتلافية خاصة في مناطق الإجهاد العالي مثل صفائح Gusset والعُقد.

يساعد توثيق نتائج الصيانة في تتبع الأداء واتخاذ قرارات وقائية مبكرة.

٧٫٣ العمر الافتراضي والاستدامة

يمكن أن يتجاوز عمر الهيكل الفولاذي N-Truss المصمم والمصان جيدًا أكثر من ٥٠ عامًا.

يُعد الفولاذ مادة صديقة للبيئة وقابلة لإعادة التدوير بنسبة ١٠٠٪ دون فقدان خصائصها.

كما تُسهم خفة الهيكل في تقليل حجم الأساسات والانبعاثات الكربونية.

يتكامل النظام مع معايير المباني الخضراء مثل LEED وBREEAM من خلال تقنيات التصنيع المسبق وكفاءة الطاقة.

٨. دراسة حالة: نظام سقف لمستودع صناعي

لتوضيح التطبيق العملي، نعرض مثالًا لمشروع مستودع صناعي استخدم نظام سقف N-Truss فولاذي.

| المُعامل | التفاصيل |

|---|---|

| موقع المشروع | باتام، إندونيسيا |

| طول البحر | ٤٠ مترًا |

| كمية الفولاذ المستخدمة | ٢٨٠ طن من فولاذ Q355B |

| النظام الإنشائي | سقف N-Truss مدعوم بإطارات صلبة |

| مدة التنفيذ | ٨ أشهر من التصميم إلى التشغيل |

| النتيجة | توفير ١٥٪ في المواد و٢٥٪ في زمن التركيب مقارنة بالإطارات التقليدية |

أثبت المشروع أن استخدام وحدات N-Truss مسبقة الصنع يُحسن الكفاءة بشكل كبير دون المساس بالسلامة.

كما قلل وزن الهيكل من احتياج الرافعات وسرّع عملية تغطية السقف في المناخات الاستوائية.

٩. الابتكارات والاتجاهات المستقبلية

٩٫١ التكامل مع الأدوات الرقمية

يُحدث نمذجة معلومات البناء (BIM) والتصميم البارامتري تحولًا في طريقة تصميم الجمالونات.

تُتيح النماذج الرقمية التوأمية (Digital Twins) تحليل الأداء وتحسينه في الوقت الحقيقي.

كما تُساعد تقنيات الذكاء الاصطناعي في اقتراح التكوينات المثلى بناءً على أنماط الأحمال والقيود التصنيعية.

٩٫٢ المواد المتقدمة

تُستخدم أنواع جديدة من الفولاذ عالي المقاومة تصل إلى ٧٠٠ ميغاباسكال لتقليل الأوزان وزيادة البحور.

كما تُستخدم الأنظمة المركبة التي تجمع بين الفولاذ والخرسانة أو البوليمرات المقواة بالألياف لتحسين الصلابة والديمومة مع الحفاظ على الوزن الخفيف.

٩٫٣ الأنظمة المعيارية والمسبقة الصنع

أصبحت الأنظمة المسبقة الصنع والإنشاء المعياري توجّهًا عالميًا في هندسة N-Truss، حيث تضمن جودة متناسقة وتُقلل من زمن التركيب، مما يجعلها مثالية للمشاريع البعيدة أو الطارئة.

يتوافق هذا الاتجاه مع أهداف الاستدامة والبناء الصناعي الحديث.

الخاتمة

منذ نشأته في القرن التاسع عشر وحتى تقنيات التصنيع الرقمي الحديثة، لا يزال الهيكل الفولاذي N-Truss رمزًا للأناقة والكفاءة الهندسية.

تُجسد هندسته المنطقية واقتصاديته في المواد وقدرته العالية على التحمل الحل المثالي للمشاريع الفولاذية الحديثة.

وعند تصميمه وتصنيعه وصيانته وفق المعايير، يضمن أداءً طويل الأمد وجمالًا معماريًا واستدامة بيئية.

ومع تطور التكنولوجيا، يواصل هذا الشكل الهندسي الخالد الربط بين المفهوم والتنفيذ، مُحددًا معيار الكفاءة في تصميم الهياكل الفولاذية في القرن الحادي والعشرين.