En la fabricación moderna, la eficiencia ya no está impulsada únicamente por la maquinaria. Uno de los factores más ignorados pero de alto impacto es la optimización del diseño de fábricas de acero. La forma en que una fábrica está organizada físicamente determina cómo se mueven los materiales, cómo interactúan los trabajadores con los equipos y qué tan fluido es el flujo de producción de una etapa a la siguiente.

Un diseño de fábrica de acero bien planificado hace más que organizar el espacio: reduce el desperdicio, acorta los ciclos de producción, mejora la seguridad y respalda la expansión futura. Para las fábricas que operan con márgenes ajustados y una demanda creciente, la optimización del diseño se convierte en una ventaja estratégica en lugar de una decisión puntual.

¿Qué es la optimización del diseño de fábricas de acero?

La optimización del diseño de fábricas de acero se refiere a la planificación y disposición sistemática de las áreas de producción, equipos, zonas de almacenamiento y rutas de circulación dentro de un edificio industrial con estructura de acero. El objetivo es crear un diseño que respalde un flujo de producción eficiente, minimice movimientos innecesarios y alinee el espacio físico con las prioridades operativas.

A diferencia de los edificios industriales convencionales, las fábricas con estructura de acero ofrecen mayor flexibilidad. Las grandes luces, las zonas sin columnas y los sistemas de estructura modular permiten diseñar los espacios en función del flujo de trabajo, en lugar de obligar al flujo de trabajo a adaptarse a las limitaciones estructurales.

Por qué el diseño es importante en las fábricas con estructura de acero

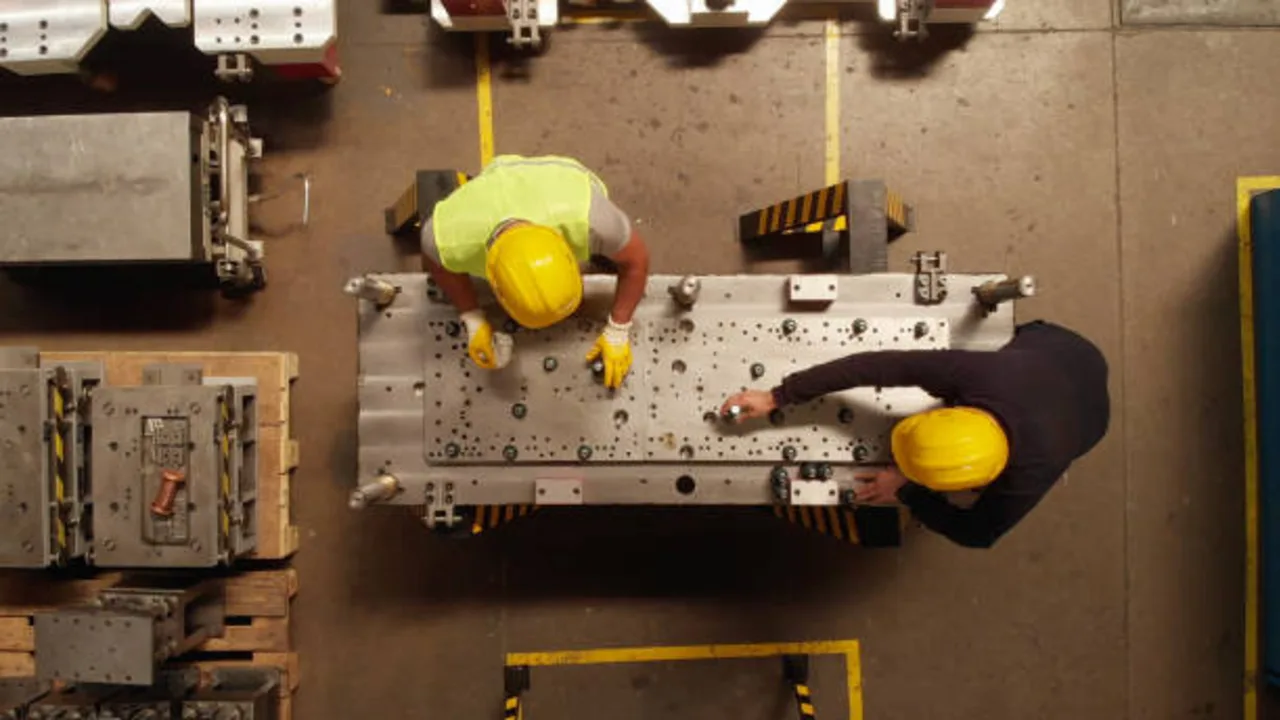

En las fábricas con estructura de acero, las decisiones de diseño no son elecciones estéticas; influyen directamente en la eficiencia operativa diaria. Desde la entrada de materiales hasta el despacho final, la disposición física de los espacios determina si la producción fluye sin problemas o se estanca por fricciones evitables. A diferencia de las mejoras en equipos o personal, las ineficiencias de diseño son estructurales y, una vez integradas, drenan silenciosamente la productividad durante años.

Una de las consecuencias más comunes de un diseño deficiente es el manejo excesivo de materiales. Cuando las materias primas, los componentes semiacabados y los productos terminados deben recorrer largas distancias o retroceder dentro de la planta, aumentan las horas de trabajo y se sobreutilizan los equipos de manipulación. Montacargas, grúas y transportadores terminan compensando malas decisiones de diseño, elevando los costos de mantenimiento y aumentando el riesgo de daños o tiempos de inactividad.

Otro problema crítico son los flujos de trabajo cruzados. Cuando los materiales entrantes, las líneas de producción, el acceso de mantenimiento y la logística de salida se intersectan sin control, los cuellos de botella se vuelven inevitables. Estas intersecciones ralentizan la producción, incrementan los tiempos de espera entre procesos e introducen riesgos graves de seguridad. En fábricas de acero donde las cargas pesadas y los equipos en movimiento son habituales, los flujos mal separados pueden escalar rápidamente de ineficiencia a riesgo de accidentes.

La falta de zonificación clara agrava aún más los problemas operativos. Sin áreas bien definidas para producción, almacenamiento, inspección y logística, las fábricas sufren congestión y confusión. Los trabajadores pierden tiempo desplazándose por espacios compartidos, los supervisores tienen dificultades para mantener la disciplina de los procesos y el control de inventarios se vuelve más complejo. Con el tiempo, esta falta de claridad espacial reduce la consistencia y dificulta la optimización de procesos.

Quizás el daño más significativo a largo plazo sea un diseño rígido que limite la escalabilidad. Las fábricas de acero rara vez permanecen estáticas: los volúmenes de producción cambian, se agregan nuevas máquinas y los procesos evolucionan. Los diseños restringidos por la ubicación de columnas, pasillos estrechos o rutas fijas hacen que las futuras mejoras sean costosas y disruptivas. En lugar de adaptarse con fluidez, las expansiones requieren paradas, retrabajos o incluso demoliciones parciales.

Optimizar el diseño desde el inicio aborda estos problemas desde la raíz. Al alinear el diseño de la estructura de acero con el flujo de producción, la zonificación y la planificación de expansión, las fábricas operan con menos interrupciones y mayor previsibilidad. Esto es especialmente crítico en entornos de alto rendimiento o de múltiples turnos, donde incluso pequeñas ineficiencias se multiplican rápidamente a lo largo de turnos, volúmenes y costos laborales.

El flujo de producción como principio central de diseño

En el centro de la optimización del diseño se encuentra el flujo de producción. Cada fábrica sigue una secuencia: las materias primas ingresan, se procesan, se ensamblan y los productos terminados salen. El diseño físico debe reflejar esta secuencia de la forma más fiel posible.

Flujo lineal vs. flujo orientado a procesos

Las fábricas de acero suelen beneficiarse de patrones de flujo lineales o semi-lineales:

- Flujo lineal: ideal para producción estandarizada de alto volumen

- Flujo en forma de U: adecuado para operaciones compactas con mano de obra compartida

- Flujo orientado a procesos: apropiado para fabricación compleja o personalizada

Los edificios con estructura de acero admiten los tres modelos al permitir grandes luces y zonificación interna flexible sin exceso de columnas o muros portantes.

Estrategia de zonificación en el diseño de fábricas de acero

Una zonificación eficaz separa funciones manteniendo la conectividad lógica. Cada zona cumple un propósito específico, pero permanece alineada con el flujo general de producción.

Zonas funcionales comunes

- Recepción e inspección de materias primas

- Área de procesamiento o fabricación primaria

- Zonas de ensamblaje y acabado

- Control de calidad y pruebas

- Empaque y logística de salida

Las estructuras de acero hacen que la zonificación sea más clara y adaptable. Entrepisos, plataformas y pasarelas elevadas pueden separar personas, materiales y máquinas sin aumentar la huella del edificio.

Cómo el diseño de estructuras de acero mejora la eficiencia del diseño

Las características estructurales de las fábricas de acero desempeñan un papel clave en la optimización del diseño:

- Grandes luces libres permiten líneas de producción continuas

- Alta capacidad de carga soporta maquinaria pesada

- Expansión vertical permite producción o almacenamiento multinivel

- Estructuras modulares permiten reconfiguraciones futuras

Cuando se combinan con una planificación inteligente, estas características convierten el edificio industrial en un activo operativo en lugar de una limitación.

Reducción de la manipulación de materiales y la distancia de recorrido

Uno de los objetivos principales de la optimización del diseño de fábricas de acero es minimizar movimientos innecesarios. Cada metro recorrido por materiales o trabajadores añade tiempo, costo y riesgo.

Los diseños optimizados reducen:

- Distancias recorridas por montacargas

- Pasos de manipulación manual

- Tráfico cruzado entre departamentos

Rutas más cortas generan mayor velocidad de producción, menor consumo energético y condiciones de trabajo más seguras, especialmente en entornos industriales pesados.

Seguridad y cumplimiento mediante una mejor planificación del diseño

La seguridad no es solo una cuestión de políticas; es una cuestión de diseño. Las fábricas mal planificadas suelen mezclar rutas peatonales con maquinaria o tráfico logístico.

Los diseños de fábricas de acero pueden integrar:

- Pasillos dedicados y rutas de evacuación

- Separación clara entre personas y máquinas

- Plataformas elevadas para acceso de mantenimiento

- Pisos zonificados según la carga del equipo

Estas decisiones reducen riesgos de accidentes y respaldan el cumplimiento normativo.

Escalabilidad y expansión futura

Las fábricas rara vez permanecen estáticas. Los volúmenes de producción aumentan, se introducen nuevas máquinas y los procesos evolucionan. Un diseño rígido se vuelve obsoleto rápidamente.

Las fábricas con estructura de acero permiten diseños escalables al:

- Permitir expansión por módulos o bahías

- Soportar líneas de producción modulares

- Habilitar ampliaciones verticales sin detener operaciones

Esta flexibilidad garantiza valor a largo plazo y protege la inversión de capital.

Integración de la optimización del diseño con el diseño del edificio

La verdadera optimización ocurre cuando la planificación del diseño y el diseño del edificio se desarrollan conjuntamente. Tratar la estructura y el flujo de trabajo como decisiones separadas suele generar compromisos.

Una estructura de fábrica de acero bien diseñada alinea el espaciamiento de columnas, la altura del techo, la capacidad del piso y las rutas de circulación con las necesidades reales de producción, creando una conexión fluida entre estructura y operación.

Conclusión: el diseño como ventaja estratégica

La optimización del diseño de fábricas de acero no consiste solo en organizar máquinas, sino en integrar la eficiencia en el ADN de la fábrica. Al priorizar el flujo de producción, una zonificación clara y la escalabilidad futura, las fábricas con estructura de acero pueden lograr mayor productividad, menores costos operativos y mayor seguridad.

Para los fabricantes que buscan competitividad a largo plazo, invertir en la optimización del diseño desde la etapa de planificación ofrece retornos que van mucho más allá de la fase de construcción, convirtiendo la fábrica en un sistema orientado al rendimiento.