Las fábricas de acero desempeñan un papel fundamental en la cadena global de suministro de la construcción y la manufactura. A medida que aumenta la demanda de entregas de proyectos más rápidas y un mayor control de costos, mejorar la eficiencia de producción se ha convertido en una prioridad estratégica para los fabricantes de acero. Las operaciones eficientes no solo reducen los plazos de entrega, sino que también mejoran la consistencia de la calidad y la competitividad general.

La eficiencia de la fábrica de acero se refiere a la capacidad de una planta para convertir materias primas en componentes de acero terminados mediante procesos optimizados, mano de obra calificada y tecnología avanzada. Desde el diseño del flujo de trabajo hasta la automatización y el control digital, múltiples factores influyen en la eficiencia operativa de una fábrica de acero.

Este artículo analiza cómo las fábricas de acero modernas mejoran la eficiencia de producción, con un enfoque en la optimización del flujo de trabajo, la automatización y estrategias prácticas que permiten una mayor producción con menos desperdicio.

Comprender la Eficiencia de la Fábrica de Acero

La eficiencia de la fábrica de acero mide qué tan bien se utilizan los recursos de producción —mano de obra, equipos, materiales y tiempo— a lo largo del proceso de manufactura. En la fabricación de acero, la eficiencia impacta directamente en los plazos de entrega, el costo de fabricación y la calidad estructural.

A diferencia de los talleres tradicionales, las fábricas de acero modernas operan como sistemas de producción integrados. Cada etapa, desde el corte de materiales y la soldadura hasta el ensamblaje y el tratamiento superficial, está interconectada. Cualquier ineficiencia en una etapa puede afectar toda la línea de producción.

Los principales objetivos para mejorar la eficiencia de la fábrica de acero incluyen:

- Reducir el ciclo de producción

- Minimizar el desperdicio de materiales y el retrabajo

- Mejorar la productividad laboral

- Garantizar una calidad de fabricación constante

Optimización del Flujo de Trabajo en Fábricas de Acero

El diseño del flujo de trabajo es uno de los factores más influyentes en la eficiencia de la fábrica de acero. Un flujo de trabajo bien estructurado garantiza un movimiento fluido de materiales y elimina manipulaciones innecesarias o tiempos de espera entre procesos.

Secuenciación de Procesos y Planificación del Diseño

Las fábricas eficientes organizan los puestos de trabajo según secuencias lógicas de producción. Las áreas de corte, perforado, soldadura y ensamblaje se disponen para minimizar la distancia de transporte de materiales y evitar cuellos de botella.

Los diseños optimizados reducen:

- El tiempo muerto entre procesos

- Errores en la manipulación de materiales

- La congestión en el área de producción

Procedimientos de Trabajo Estandarizados

Los procedimientos operativos estándar garantizan que las tareas se realicen de forma coherente entre turnos y equipos. Las instrucciones de trabajo claras mejoran la eficiencia al reducir la variabilidad y prevenir errores que generan retrabajo.

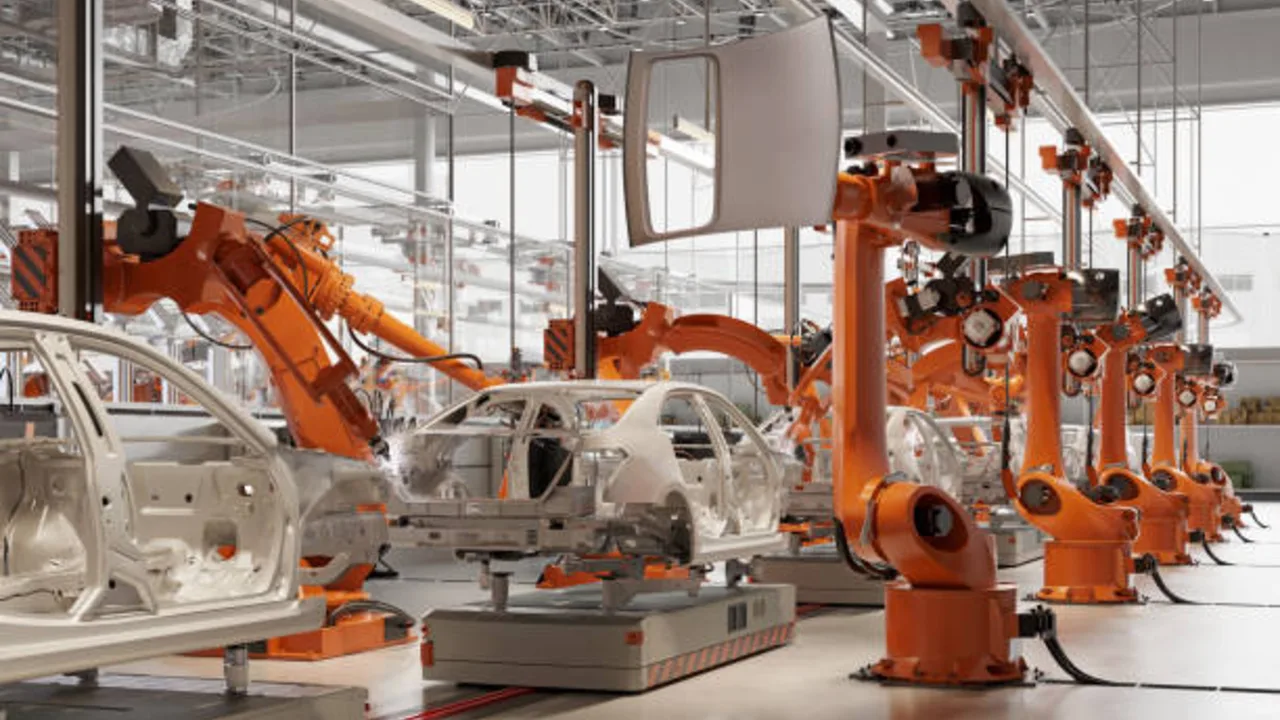

La Automatización como Motor Clave de la Eficiencia

La automatización se ha convertido en un pilar fundamental de las fábricas de acero de alta eficiencia. Los sistemas automatizados mejoran la velocidad, la precisión y la repetibilidad en los procesos de fabricación.

Corte y Perforado Automatizados

Las líneas de corte CNC y las máquinas de perforado permiten un procesamiento preciso de los componentes de acero con mínima intervención manual. La automatización reduce el tiempo de procesamiento y garantiza la precisión dimensional.

Sistemas de Soldadura Robótica

La soldadura robótica mejora la consistencia de la calidad de las uniones y reduce la dependencia de la mano de obra manual. Estos sistemas operan de forma continua y ofrecen resultados uniformes, especialmente en componentes repetitivos.

Automatización del Manejo de Materiales

Los transportadores automáticos, grúas y sistemas de transferencia optimizan el flujo de materiales entre estaciones de trabajo. Esto reduce la manipulación manual, mejora la seguridad y acelera el rendimiento de producción.

Gestión Digital y Control de la Producción

Las fábricas de acero modernas dependen cada vez más de herramientas digitales para mejorar la eficiencia, la precisión y la transparencia operativa. A medida que aumentan los volúmenes de producción y los cronogramas se vuelven más exigentes, la coordinación manual ya no es suficiente para gestionar flujos de trabajo complejos. Los sistemas de gestión digital conectan el diseño, la planificación y la ejecución en un entorno de producción unificado.

El software de gestión de producción integra datos de diseño, cronogramas de fabricación, seguimiento de materiales y control de inventarios en una sola plataforma digital, permitiendo una toma de decisiones basada en datos en tiempo real.

Integración de Datos de Diseño con la Producción

Uno de los principales beneficios del control digital de la producción es el vínculo directo entre los modelos de ingeniería y las operaciones en planta. Los sistemas digitales sincronizan planos estructurales, archivos CNC e instrucciones de fabricación con los cronogramas de producción.

Seguimiento de Producción en Tiempo Real y Visibilidad

Los sistemas digitales permiten monitorear en tiempo real el estado de la producción en todas las etapas de fabricación, identificando avances y retrasos de manera inmediata.

Mejor Coordinación entre Departamentos

Las operaciones de una fábrica de acero requieren una estrecha colaboración entre ingeniería, compras, producción, control de calidad y logística. Las plataformas digitales mejoran la coordinación al proporcionar acceso compartido a datos y cronogramas.

Identificación Temprana de Errores y Retrasos

Los sistemas de control digital detectan desviaciones de los planes establecidos y alertan tempranamente sobre posibles problemas, permitiendo acciones correctivas oportunas.

Planificación y Pronóstico de Producción Precisos

Las herramientas digitales combinan datos históricos con métricas en tiempo real para mejorar la planificación, equilibrar cargas de trabajo y prever capacidades productivas.

Mano de Obra Calificada y Capacitación

Aunque la automatización mejora la velocidad y la consistencia, los trabajadores calificados siguen siendo esenciales para la eficiencia de la fábrica de acero. Operadores bien capacitados se adaptan rápidamente a nuevas tecnologías y resuelven problemas antes de que se agraven.

Control de Calidad y Reducción de Retrabajo

Rol del Diseño de la Fábrica y la Infraestructura

Las instalaciones bien diseñadas que respaldan soluciones de estructura de fábrica de acero permiten un flujo de materiales más eficiente, mayor capacidad productiva y mejores condiciones de seguridad.

Mejora Continua y Manufactura Esbelta

Las fábricas de acero líderes aplican principios de mejora continua para mantener la eficiencia a largo plazo mediante la optimización constante del flujo de trabajo y la automatización.