1. Quels types de hangars conviennent à la construction de structures en acier ?

1.1 Structure à ossature (grand hangar d’aviation civile, Hangar de construction de maintenance militaire)

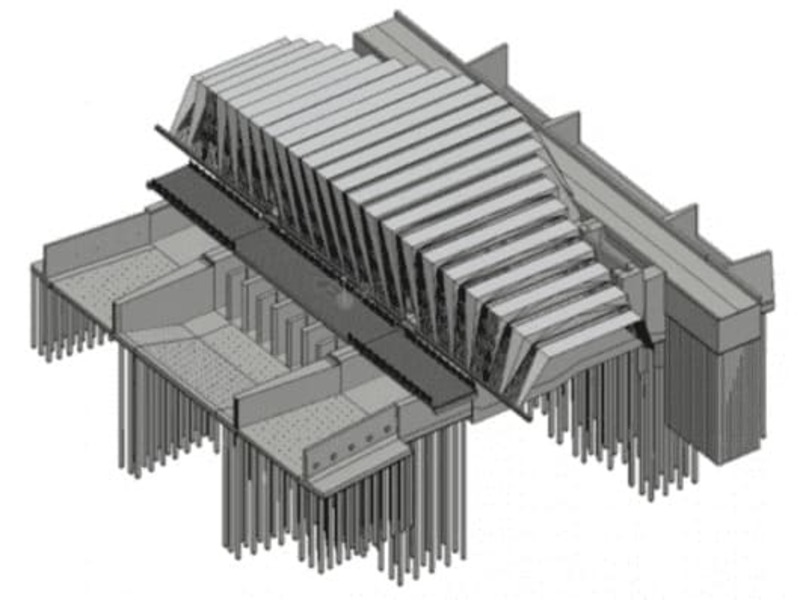

- Avancée spatiale : l’utilisation d’un réseau de nœuds à boulons et à boules permet de réaliser un espace sans poteaux d’une seule portée de 150 mètres, soit l’équivalent de la connexion horizontale de 21 terrains de basket standard. Elle élimine l’interférence des poteaux traditionnels lors des opérations d’entrée et de sortie des avions et de levage, et améliore l’utilisation de l’espace de plus de 30 %.

- Efficacité de la construction : Le taux de préfabrication des composants modulaires en usine atteint 90 %, et le temps d’assemblage sur site est réduit de 50 % par rapport au mode traditionnel. La structure principale du hangar de 50 000 m² peut être achevée en seulement 150 jours, répondant ainsi aux exigences d’une mise en service rapide du nouvel aéroport.

- Mise à niveau de charge : la charge du toit est conçue pour atteindre 5 kN/㎡ et elle est équipée d’un système de levage intelligent (grue monorail d’une capacité de charge de 50 t+), qui peut répondre aux besoins de maintenance complète des avions et de démontage et d’assemblage des composants des avions de passagers lourds tels que le Boeing 747 et l’Airbus A380.

- Innovation dans la forme : la structure en grille incurvée supporte des formes complexes telles que des arcs et des dômes (comme le hangar en forme de « mouette déployant ses ailes » dans un aéroport côtier), et est combinée à une grande surface de mur-rideau en verre Low-E pour réaliser une fusion d’éclairage naturel et d’esthétique architecturale.

- Référence de coût : Le coût unitaire est d’environ 400 à 550 USD/m². Pour les grandes portées, le coût global est inférieur de 30 % à celui de la solution béton.

1.2 Structure à ossature métallique portique (hangar d’aviation générale, atelier de maintenance)

- Adaptation flexible : une travée unique est disponible en 30 à 80 mètres et la hauteur de l’avant-toit est de 10 à 25 mètres, ce qui peut répondre aux besoins de stationnement et de modification de plusieurs types d’avions tels que les avions régionaux, les jets d’affaires et les hélicoptères, et peut être rapidement divisé en un espace fonctionnel complexe de « zone de maintenance + zone de stockage + zone de bureau ».

- Construction extrêmement rapide : système modulaire de colonnes en acier + poutres en acier, la structure principale du Structure en acier de hangar de 20 000 m2 peut être achevée en 60 jours et est équipée d’un système d’enceinte amovible pour soutenir « l’expansion tout en fonctionnant » afin de répondre aux besoins d’expansion rapide de l’activité aéronautique.

- Mise à niveau intelligente : système d’éclairage intelligent intégré (réglage automatique de l’intensité lumineuse), système de ventilation mécanique (20 changements d’air par heure), système de surveillance de la température et de l’humidité pour créer un environnement de maintenance précis avec une température et une humidité constantes.

- Avantages environnementaux : les composants de la structure en acier sont 100 % recyclables, les déchets de construction sont réduits de 90 %, les émissions de carbone sont 60 % inférieures à celles du béton et ils répondent aux exigences de certification des aéroports verts (tels que LEED et GB/T 51133).

- Référence de coût : Le coût unitaire est de 280 à 400 USD/㎡, adapté aux bases aériennes de petite et moyenne taille et aux installations d’exploitation et de maintenance temporaires.

2. Pourquoi les pôles aéronautiques mondiaux préfèrent-ils les hangars à structure en acier ?

2.1 Un espace à grande échelle, libérant des possibilités illimitées

Adoptant les spécifications de conception GB, EN et AISC, l’acier à haute résistance (Q355B S355JR A572 SM490A) est utilisé pour obtenir une portée libre très grande sans poteau. Un seul hangar peut accueillir 5 à 8 avions gros-porteurs en exploitation simultanée. Le système de points de suspension de toit amovibles (charge 10 t/point) prend en charge les opérations de maintenance tridimensionnelle à 360°, ce qui est 40 % plus efficace que la maintenance au sol traditionnelle. La conception de l’espace ouvert est adaptée aux besoins émergents tels que la maintenance des grappes de drones et la recharge des avions à énergie nouvelle, et aucune démolition structurelle n’est requise pour la transformation future.

2.2 Construction éclair, prendre l’initiative de l’aviation

Le mode « préfabrication en usine + assemblage sur site » raccourcit la période de construction : la structure principale du hangar de 30 000 mètres carrés a été achevée en 90 jours, soit 270 jours de moins que la solution en béton, aidant l’aéroport à prendre l’initiative dans les appels d’offres des compagnies aériennes. Français La conception de l’interface modulaire prend en charge la « construction par phases et l’expansion progressive », réduisant le coût de construction de la première phase de 40 %, et l’expansion ultérieure n’affectera pas l’exploitation existante.

2.3 Infrastructure verte, répondant à la stratégie ESG

La production d’électricité annuelle du toit photovoltaïque intégré (système BIPV) couvre 30 % de la consommation électrique du hangar. Avec une pompe à chaleur géothermique et un système intelligent de gestion de l’énergie, le taux d’économie d’énergie global atteint 40 %. Le mur extérieur adopte un panneau sandwich en laine de roche de 300 mm (isolation acoustique 65 dB) pour réduire les interférences sonores pour la communauté environnante ; le taux de réutilisation des composants détachables dépasse 85 % et l’empreinte carbone de l’ensemble du cycle de vie est réduite de 55 %.

2.4 Sécurité absolue, exploitation et maintenance de l’aviation d’escorte

La résistance aux tremblements de terre est de 8 degrés, le niveau de résistance au vent est de 12 (peut résister à un vent fort de 32,7 m/s) et la conception anti-effondrement continu a été certifiée par le Centre national de supervision et d’inspection de la qualité de l’ingénierie de la construction. Le système intelligent de protection incendie (détection précoce de fumée et gicleurs automatiques) est relié au système de simulation d’évacuation d’urgence pour garantir la sécurité du site d’intervention pouvant accueillir des milliers de personnes. Le module de surveillance IoT suit en temps réel les contraintes structurelles et l’état de fonctionnement des équipements, et le délai d’alerte précoce est inférieur à 10 secondes.

3. Scénarios d’application du hangar à structure en acier

| Type de scène | Solution technique | Performances de base | Référence de coût |

| Grand hangar pour le pôle d’aviation civile | Grille de 150 m de portée + système de levage intelligent | Un seul hangar peut accueillir 6 A380, avec une capacité de maintenance annuelle de plus de 200 vols | 600-800 USD/㎡ |

| Base de maintenance de l’aviation militaire | Portique à ossature en acier + système de paroi antidéflagrante | Grade antidéflagrant 0,2 MPa, prend en charge le fonctionnement mixte des avions de chasse et de transport | 750-950 USD/㎡ |

| Hangar du parc industriel de l’aviation générale | Structure modulaire en acier + toit à installation rapide | Hangar temporaire de 5 000 m² construit en 48 heures, extension d’un seul module | Module unique 150 000 $ |

| Centre de recherche et développement sur la modification des Hangar d’avions | Système de grille + plancher réglable | Charge au sol 15 kN/㎡, prend en charge des opérations complexes telles que la modification du train d’atterrissage et la reconstruction de la cabine | 550-700 USD/㎡ |

4. Structure en acier vs béton traditionnel : comparaison approfondie des scènes de hangar

| Indicateurs de base | Schéma de structure en acier | Solution traditionnelle en béton |

| Portée unique maximale | 150 mètres d’espace sans colonnes | ≤40 mètres (nécessite des colonnes denses) |

| Période de construction de 30 000 m² | 90 jours pour terminer la construction principale | 360 jours (maintenance incluse) |

| Flexibilité de maintenance | La ceinture d’équipement modulaire peut être rapidement démontée et assemblée (le déplacement du point de levage peut être effectué en 2 heures) | La transformation des équipements nécessite le démontage des structures, cycle ≥ 7 jours |

| Émissions de carbone | 1,5 tCO₂/㎡ (67 % de réduction) | 4,5 tCO₂/㎡ |

| Coût de rénovation | L’ajustement des composants locaux réduit les coûts de 80 % | La démolition structurelle génère beaucoup de déchets de construction et est coûteuse |

| Résistance aux tremblements de terre | Niveau 8 | Niveau 6-7, les zones à haute intensité nécessitent un renforcement |

5. Composants clés et normes techniques

5.1 Système porteur

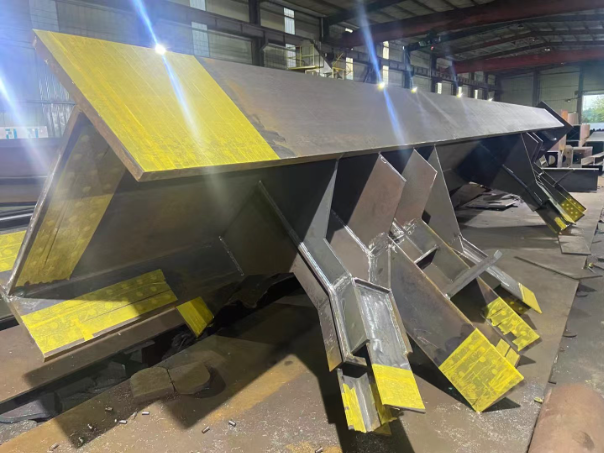

- Colonnes en acier : Fabriquées en acier haute résistance Q355B S355JR A572 SM490A, avec une résistance à la compression de 460 MPa, l’espacement des colonnes peut atteindre 20 mètres, réduisant le nombre de colonnes de hangar de plus de 30 %.

- Grille spatiale : système pyramidal tétraédrique vertical, charge de vent optimisée de 1,2 kN/㎡ grâce à un essai en soufflerie, longueur de porte-à-faux maximale de 25 mètres, répondant aux exigences de charge de la plate-forme de maintenance des ailes d’avion.

- Système de levage : équipé d’une grue européenne à double poutre (capacité de levage 100t) + système de contrôle anti-balancement intelligent, précision de positionnement ± 5 mm, prend en charge le levage précis des moteurs d’avion.

5.2 Système de toiture et d’enceinte

- Toiture intelligente : plaque d’acier ondulée à trois couches + coton isolant de 200 mm + verre photovoltaïque (transmittance 60 %), les performances d’isolation thermique sont améliorées de 40 % en hiver et la température intérieure est réduite de 5 ℃ en été grâce au faîtage de ventilation.

- Porte à ouverture et fermeture rapides : porte coulissante électrique (surface de porte unique supérieure à 1000㎡), vitesse d’ouverture et de fermeture 0,3 m/s, équipée d’un système anticollision radar pour assurer la sécurité de l’entrée et de la sortie des avions.

- Mur antidéflagrant : Il adopte un cadre en acier + un panneau antidéflagrant en fibrociment (pression antidéflagrante 0,15 MPa), qui est utilisé pour isoler les zones dangereuses telles que la zone de stockage de carburant et l’atelier de soudage.

6. Questions fréquemment posées

Q1 : Comment estimer le coût de construction d’un hangar en acier ? Quels facteurs influencent directement ce coût ?

R : Le coût au mètre carré d’un hangar en acier est d’environ 800 à 1 500 USD. Cependant, le coût spécifique dépend de la taille du projet et des besoins réels. Les facteurs suivants influencent directement le coût :

Taille de l’espace : Si la portée du hangar dépasse 30 mètres ou sa hauteur 10 mètres, la structure doit être renforcée, ce qui augmente le coût de 15 à 20 %.

Exigences en matière de résistance au vent et aux tremblements de terre : Dans les zones côtières, des hangars capables de résister à un typhon de niveau 12 ou à un niveau de résistance aux tremblements de terre de 8 degrés sont requis. Les coûts des matériaux et de la construction à eux seuls seront environ 30 % plus élevés.

Installations fonctionnelles : Si le hangar doit être équipé de voies de grue, d’un éclairage intelligent ou d’une isolation thermique et d’une protection incendie, le coût augmentera encore de 20 à 40 %.

Type d’acier : Q355B, S355JR, A572, SM490A. L’acier à haute résistance utilisé est 15 à 20 % plus cher que l’acier ordinaire, mais il est plus durable.

De plus, les coûts de main-d’œuvre locale, les coûts de transport et les conditions géologiques peuvent modifier le coût total de construction.

| Comparer les projets | Méthode de construction d’un hangar à structure en acier | Méthode de construction traditionnelle |

| Coût global | 800 à 1 500 USD / mètre carré, sous réserve d’ajustement dynamique en raison de divers facteurs | Généralement plus élevé que les hangars à structure en acier, avec une grande proportion de coûts de matériaux et de main-d’œuvre |

| Impact sur la portée et la hauteur libre | Grande portée, garde au sol élevée et conception structurelle améliorée, augmentation des coûts de 15 à 20 %. | Également affecté par la portée et la hauteur libre, mais la modification structurelle est difficile et l’augmentation des coûts peut être plus élevée |

| Les exigences de charge affectent | Le coût des matériaux et des procédés pour les projets côtiers résistants aux typhons et aux tremblements de terre a augmenté d’environ 30 % | Pour faire face à des exigences de charge particulières, de nombreux renforcements de fondations et améliorations des matériaux sont nécessaires, et l’augmentation des coûts peut dépasser celle des structures en acier. |

| Impact de la configuration fonctionnelle | Les installations supplémentaires augmentent les coûts de 20 à 40 % | La flexibilité d’ajustement de la configuration fonctionnelle est faible et l’ajout ou la modification de fonctions peut facilement entraîner une période de construction prolongée et une augmentation significative des coûts. |

| Propriétés des matériaux | Il existe différents types d’acier. L’acier à haute résistance est coûteux, mais offre une excellente résistance aux intempéries. | Principalement constitués de maçonnerie, de béton, etc., leur durabilité est relativement faible et les coûts d’entretien ultérieurs sont élevés. |

| Période de construction | Les composants préfabriqués sont assemblés sur place, avec une vitesse de construction rapide et une période de construction courte | Il existe de nombreux processus, tels que le coulage sur site, qui sont grandement affectés par des facteurs tels que la météo, et la période de construction est longue. |

| Protection de l’environnement | Recyclable, moins de déchets de construction | Génère une grande quantité de déchets de construction, ce qui a un impact important sur l’environnement |

Q2 : Le hangar à structure métallique peut-il répondre aux exigences de personnalisation ?

R : Qu’il s’agisse d’un Boeing 747 ou d’un Airbus A380, nous pouvons raisonnablement planifier l’espace en fonction des besoins de stationnement et de maintenance des avions. Les schémas de conception courants incluent :

un très grand espace sans colonnes : une travée unique peut dépasser 60 mètres, permettant d’accueillir plusieurs avions simultanément ;

une division scientifique des zones fonctionnelles : par exemple, une zone de stockage de carburant spécialement conçue pour la prévention des incendies et des explosions, et une zone permettant de contrôler précisément la température et l’humidité et de stocker des équipements de précision ; une

conception de toiture pratique et esthétique : le toit incurvé réduit la résistance au vent, et le système de drainage par siphon résout facilement le problème de drainage des toitures de grande surface.

Une apparence coordonnée et uniforme : grâce à des murs-rideaux métalliques, à la pulvérisation de peinture au fluorocarbone et à d’autres procédés, l’apparence du hangar s’harmonise avec les autres styles architecturaux de l’aéroport.

Certains projets peuvent également être équipés de systèmes intelligents permettant de surveiller la capacité portante du hangar en temps réel et de déclencher automatiquement des alarmes incendie, à la fois efficaces et sûrs.

| Dimensions de comparaison | Conception sur mesure d’un hangar en structure d’acier | Méthode de construction traditionnelle |

| Flexibilité de conception | Personnalisation complète du processus, qui peut optimiser l’aménagement de l’espace en fonction des besoins de stationnement et de maintenance de différents modèles d’avions (tels que le Boeing 747 et l’Airbus A380) | La conception est relativement fixe et il est difficile de répondre aux besoins personnalisés de modèles et de scénarios spéciaux |

| Structure spatiale | La structure à grande portée sans colonne est adoptée, avec une seule portée de plus de 60 mètres, ce qui peut répondre aux besoins de plusieurs caméras fonctionnant simultanément. | La plupart d’entre eux sont soutenus par des colonnes, ce qui affecte l’utilisation de l’espace et rend difficile l’obtention d’un espace de travail de grande portée. |

| Division fonctionnelle | Il peut réaliser un zonage fonctionnel précis, tel qu’une zone de stockage de carburant antidéflagrante et ignifuge, une zone d’équipement de précision avec contrôle de la température et de l’humidité, etc. | La division fonctionnelle est simple et approximative, ce qui rend difficile de répondre aux besoins de fonctions complexes. |

| Drainage du toit | Le toit incurvé réduit la résistance au vent et le système de drainage par siphon résout le problème de drainage des toits de grande surface | La conception du toit est simple, le système de drainage est facilement affecté par les intempéries et l’efficacité du drainage est faible. |

| Conception | Le style est unifié avec les bâtiments de l’aéroport grâce à des murs-rideaux métalliques et des finitions de peinture au fluorocarbone. | Le style extérieur est figé et manque de coordination avec l’environnement environnant |

| Intégration intelligente | Peut intégrer des systèmes intelligents tels que la surveillance de la charge et la liaison incendie pour améliorer l’efficacité et la sécurité | Faible niveau d’intelligence, dépendant principalement du fonctionnement manuel et de la gestion |

Q3 : Combien de temps faut-il pour construire un hangar métallique, de la conception à l’achèvement ? La construction est-elle influencée par la saison ou la météo ?

R : En général, il faut compter entre 60 et 120 jours pour construire un hangar métallique. Comparées aux bâtiments traditionnels en béton, la plupart des structures métalliques sont préfabriquées en usine, et la construction sur site est deux fois moins longue. Les travaux peuvent être réalisés en hiver, par des températures inférieures à -10 °C. Grâce à la technologie BIM et au traitement numérique, chaque étape est plus rapide, et la construction est plus rapide et plus précise.

| Comparer les projets | Méthode de construction d’un hangar à structure en acier | Méthode traditionnelle de construction de structures en béton |

| Durée totale des travaux | Délai de construction standard : 60 à 120 jours | Longue période de construction, pas de lien clair de préfabrication, long temps d’exploitation sur site |

| Division des phases de construction | Approfondissement de la conception (15-20 jours), préfabrication en usine (25-35 jours), installation sur site (20-30 jours) | Il n’y a pas d’étape de préfabrication, le temps d’exploitation sur site représente une part importante et la répartition des périodes de construction n’est pas claire. |

| Opération sur site | Haut degré de préfabrication, réduisant les travaux humides sur site de plus de 50 % | Il existe de nombreuses opérations humides sur le site |

| Effets de la saison et de la météo | La construction reste possible même en hiver, même en basse température (supérieure à -10 °C). Seules les pluies ou les vents violents peuvent prolonger la durée des travaux de 5 à 10 jours. | Affecté par les saisons et les conditions météorologiques, les intempéries telles que les basses températures et la saison des pluies ont un impact significatif sur la construction, ce qui peut facilement conduire à une prolongation significative de la période de construction. |

| Avantages techniques | L’utilisation de la technologie BIM et du traitement numérique peut raccourcir le temps de connexion de chaque lien et améliorer la précision et l’efficacité de la construction | Les moyens techniques sont relativement traditionnels et l’amélioration de la précision et de l’efficacité de la construction est limitée. |

Q4 : Quelle est la résistance au vent et aux tremblements de terre du hangar en acier ? Quelle est sa durée de vie ? Comment prévenir la rouille ?

R : Le hangar en acier offre une excellente durabilité et est conçu pour durer plus de 50 ans. Concernant la résistance au vent, pour répondre aux besoins spécifiques des zones côtières, une version personnalisée « résistance aux typhons renforcée » peut être fournie. Elle peut résister à un super typhon de niveau 14, équivalent à une pression de vent de plus de 85 kg par mètre carré ; la version standard utilisée dans les zones intérieures peut également résister sans problème à un typhon de niveau 10.

En termes de performances sismiques, le hangar en acier répond à la norme sismique de 8 degrés. Le poids mort de la structure en acier ne représentant qu’un tiers de celui de la structure en béton, il peut réduire efficacement la force d’impact sismique de plus de 30 % en cas de tremblement de terre. L’équipement d’un dispositif d’absorption des chocs améliore encore ses performances de sécurité.

| Dimensions de comparaison | Hangar à structure en acier | Méthodes de construction traditionnelles (telles que les structures en béton) |

| Durée de vie de conception | ≥ 50 ans | Généralement 30 à 50 ans, fortement influencé par l’environnement |

| Résistance au vent | Les zones côtières peuvent être personnalisées pour résister au niveau de typhon 14 (pression du vent ≥ 0,85 kN/m²), et les zones intérieures peuvent résister de manière conventionnelle au niveau de typhon 10. | Un renforcement spécial est nécessaire pour obtenir un niveau de résistance au vent similaire, ce qui est plus coûteux |

| Résistance aux chocs | Conforme à la fortification de 8 degrés (0,2 g), son poids léger réduit la charge sismique de plus de 30 % | Poids lourd, charge sismique élevée, des mesures sismiques supplémentaires sont nécessaires |

| Mesures anticorrosion | Galvanisation à chaud (≥85μm) + primaire époxy riche en zinc + couche de finition fluorocarbonée triple protection, résistance au brouillard salin ≥1000 heures | Ils utilisent généralement un seul revêtement anticorrosion et l’entretien est fréquent dans les environnements côtiers. |

| Surveillance intelligente | Peut être équipé d’un système de surveillance de la santé structurelle pour fournir un avertissement en temps réel des dangers cachés | Dépendance aux inspections manuelles, retard dans la détection des défauts |

| Poids mort structurel | Le poids propre d’une structure en acier léger est d’environ 1/3 de celui d’une structure en béton | Poids lourd et exigences élevées sur les fondations |

Q5 : L’entretien ultérieur d’un hangar à structure métallique est-il coûteux ? Comment l’entretenir en temps normal ?

R : Le coût annuel d’entretien d’un hangar à structure métallique est faible, ne représentant que 0,5 % à 1 % du coût total de construction, ce qui est bien moins cher que celui d’un ancien bâtiment en ciment ! L’entretien quotidien comprend principalement les points suivants :

Inspection régulière : Contrôle des joints de la structure métallique une fois par an, et contrôle de l’épaisseur du revêtement de surface et de la rouille tous les cinq ans ;

Traitement antirouille : Si le revêtement s’écaille, il doit être réparé dans la journée. Pour les personnes vivant en bord de mer, il est recommandé de repeindre le hangar tous les 8 à 10 ans.

Maintenir le drainage dégagé : Nettoyer les gouttières et les descentes pluviales avant la saison des pluies, et éviter que l’eau accumulée n’imprègne l’acier.

Surveillance intelligente : Si les conditions le permettent, installer un capteur pour surveiller les contraintes et la déformation du hangar en temps réel, ce qui peut permettre d’économiser plus de 40 % des frais d’inspection du travail. Si ces tâches de maintenance sont bien effectuées, le hangar durera non seulement plus longtemps, mais réduira également le risque de problèmes soudains.

| Comparer les projets | Hangar à structure en acier | Structure traditionnelle en béton |

| Coût moyen annuel d’entretien | 0,5% à 1% du coût de construction | Plus haut que le hangar en acier |

| Fréquence de détection structurelle | Vérifiez les points de connexion structurels une fois par an, ainsi que l’épaisseur du revêtement et le degré de corrosion une fois tous les 5 ans. | Il n’y a pas de cycle fixe haute fréquence clair, généralement détecté après la découverte du problème |

| Traitement anticorrosion | Réparez le revêtement dans les 24 heures suivant la constatation de son endommagement. Dans les zones côtières, refaites la couche complète tous les 8 à 10 ans. | Habituellement, le cycle anticorrosion est long et il n’y a pas d’exigence stricte concernant le temps de réponse à la réparation. |

| Entretien du système de drainage | Nettoyez les gouttières et les descentes pluviales avant la saison des pluies | La fréquence de nettoyage et d’entretien n’est pas fixe, ce qui peut entraîner des dangers cachés à long terme en raison de l’accumulation d’eau |

| Méthode d’exploitation et de maintenance | Des capteurs de contrainte et de déformation en option pour une surveillance en temps réel peuvent réduire les coûts d’inspection manuelle de plus de 40 %. | S’appuyant principalement sur des inspections manuelles, coûteuses et inefficaces |

XTD Steel Structure: innovateur en matière d’infrastructures aéronautiques

Dans plus de 30 projets aéroportuaires emblématiques à travers le monde, nous avons redéfini les limites des hangars grâce à la technologie. Des hangars de maintenance intelligents pour les aéroports aux hangars parasismiques pour les plateformes aéronautiques, nous transformons chaque hangar en un « centre d’opérations aéronautiques intelligent » grâce à notre chaîne de services complète. Choisissez XTD Steel Structure pour transformer les hangars, de simples espaces de stationnement pour avions, en véritables moteurs de la modernisation de l’industrie aéronautique.