1. Quelles installations de transmission d’énergie et de sous-station sont adaptées à l’utilisation de structures en acier ?

1.1 Structure à ossature en acier du portique (applicable aux sous-stations et postes de commutation de petite et moyenne taille)

- L’avantage structurel est l’utilisation d’un portique en acier haute résistance Q355B S355JR A572 SM490A pour obtenir un espace sans colonne à travée unique de 15 à 30 mètres, et l’efficacité de la disposition des équipements intérieurs est améliorée de 30 % ; le système de support triangulaire a un niveau de résistance au vent de 10 et une fortification sismique de 7 degrés, répondant aux spécifications de conception GB, EN et AISC.

- Efficacité de la construction : Le taux de préfabrication en usine est de 90 % et le temps d’assemblage sur site est 50 % plus court que celui du béton traditionnel. La structure principale d’un poste électrique de 1 000 m² peut être achevée en seulement 30 jours.

- La conception fonctionnelle intègre un système de ventilation intelligent (marche et arrêt avec détection de différence de température) et un dispositif de gicleurs d’incendie, et la fluctuation de température de l’environnement de fonctionnement de l’équipement est contrôlée à ± 5 °C ; le canal de maintenance détachable prend en charge la « maintenance sans panne de courant ».

- Le coût de référence est de 220 à 300 USD/㎡ et le coût global est 20 % inférieur à celui de la solution concrète.

1.2 Structure de tour en acier d’angle/tour en tube d’acier (applicable aux tours de lignes de transmission et aux structures de stations de conversion)

- En utilisant des tubes en acier/acier d’angle à haute résistance, la tour unique a une capacité de charge de 500 tonnes et une portée allant jusqu’à 400 mètres (les poteaux en béton traditionnels ne mesurent que 150 mètres) ; la tour en tubes d’acier adopte une technologie d’amarrage sans soudure, le coefficient de charge du vent est réduit de 0,2 et le niveau de résistance au vent atteint 12 (conception spéciale pour les zones côtières).

- La technologie innovante de levage modulaire segmenté peut réaliser l’assemblage d’une tour de transmission de 220 kV en 72 heures, soit 45 jours de moins que la construction traditionnelle de fondations en béton ; le système de connexion par boulons prend en charge « la galvanisation à chaud anticorrosion + l’assemblage sur site sans soudure ».

- La configuration intelligente améliorée comprend des capteurs d’inclinaison et des systèmes de surveillance des contraintes pour fournir un avertissement en temps réel de la déformation de la tour (avec une précision de 0,01°) ; la conception du bras transversal isolé à l’épreuve des oiseaux réduit de 90 % le risque de courts-circuits accidentels causés par les oiseaux.

- Référence de coût : le coût unitaire de la tour en acier d’angle est de 180 à 260 USD/tonne, celui de la tour en tube d’acier est de 240 à 320 USD/tonne, le coût d’entretien de la résistance aux intempéries est 35 % inférieur à celui du béton.

2. Pourquoi la construction de bâtiment à structure métallique est-elle la méthode privilégiée pour les infrastructures de transport d’électricité à l’échelle mondiale ?

2.1 Construction extrêmement rapide pour garantir la livraison rapide de l’électricité.

La préfabrication en usine et l’assemblage sur site réduisent les délais de construction : la structure principale du poste de 5 000 m² a été achevée en 90 jours, soit 180 jours de moins que la solution béton, et offre davantage d’avantages pour répondre aux besoins d’extension d’urgence du réseau électrique. La conception modulaire de l’interface permet une extension en cours d’exploitation, et le raccordement des cabines d’équipement peut être réalisé simultanément sous tension.

2.2 Sûr et fiable, garantissant le fonctionnement stable du réseau électrique.

- Résistance aux catastrophes : la tour tubulaire en acier a réussi l’essai de simulation sismique sur table vibrante avec une réponse en déplacement inférieure de 40 % à celle du poteau en béton. Des nœuds de bride résistants aux typhons sont configurés en zone côtière pour résister à un super typhon de niveau 17 (vitesse du vent : 56,1 m/s).

- Sécurité intelligente : système intégré de vidéosurveillance + alarme périmétrique infrarouge, temps de réponse d’identification d’intrusion < 5 secondes ; un système d’extinction d’incendie à gaz est installé dans la salle d’équipement et l’efficacité d’extinction des risques d’incendie est augmentée de 70 %.

2.3 Vert et bas carbone, répondant aux objectifs de transformation énergétique

- Recyclage des matériaux : l’acier est 100 % recyclable, les déchets de construction sont réduits de 90 % et les émissions de carbone sont 65 % inférieures à celles du béton (1,5 tCO₂/㎡ contre 4,3 tCO₂/㎡).

- Conception économe en énergie : le toit de la sous-station utilise des panneaux photovoltaïques intégrés (BIPV) et la production annuelle d’électricité couvre 30 % de la consommation d’électricité de la station ; le mur utilise une couche d’isolation en laine de roche de 100 mm, ce qui réduit la consommation d’énergie de chauffage en hiver de 25 %.

2.4 Extension flexible pour répondre aux besoins de mise à niveau du réseau

- Optimisation de l’espace : la conception sans colonne du cadre en acier du portail augmente l’efficacité de l’installation de l’équipement de 50 %, et l’espace d’extension réservé de 20 % peut se connecter rapidement à de nouveaux équipements énergétiques (tels que des dispositifs de stockage d’énergie et des piles de charge).

- Compatibilité technique : les tours en acier angulaire prennent en charge l’installation intégrée de stations de base 5G et d’équipements de surveillance météorologique, et le mode monopôle à usage multiple réduit les coûts d’occupation du sol de 40 %.

3. Scénarios d’application des installations de transport d’énergie et de sous-stations à structure en acier

| Type de scène | Solution technique | Performances de base | Référence de coût |

| Sous-station du centre-ville | Portique à ossature en acier + enceinte insonorisée entièrement fermée | Bruit ≤ 55 dB, taux de protection contre les rayonnements électromagnétiques > 99 % | 350-450 USD/㎡ |

| Lignes de transport interrégionales | Tour tubulaire en acier de 300 m de long + système d’inspection intelligent | Le coût moyen d’inspection annuel est réduit de 60 % et la précision de localisation des défauts est inférieure à 100 m | 280-360 USD/tonne |

| Station de conversion côtière | Cadre en tube d’acier anticorrosion + système de surveillance de l’humidité et du brouillard | La durée de vie de la résistance à la corrosion par brouillard salin peut atteindre 50 ans et le facteur de redondance de sécurité des conditions de typhon est de 1,8. | 420-500 USD/tonne |

| Poste de secours temporaire | Structure modulaire en acier + tranchée de câbles à installation rapide | Déploiement réalisé en 48 heures, capacité d’un seul module 10 kV/5 000 kVA | Module unique 80 000 USD |

4. Structure en acier vs. béton traditionnel : comparaison approfondie des scénarios de transmission d’énergie

| Indicateurs de base | Schéma de structure en acier | Solution traditionnelle en béton |

| Portée unique maximale | 30 m (sous-station) / 400 m (pylône de transmission) | ≤15 m (nécessite des colonnes denses)/150 m (poteaux en béton) |

| Période de construction de 5000㎡ | 90 jours pour terminer la construction principale | 360 jours (maintenance incluse) |

| Résistance aux tremblements de terre | 8 degrés (GB50011) | 6-7 degrés, les zones à haute intensité nécessitent un renforcement |

| Émissions de carbone | 1,5 tCO₂/㎡ | 4,3 tCO₂/㎡ |

| Coût de rénovation | Remplacement du module, réduction des coûts de 80 % | La démolition structurelle génère une grande quantité de déchets de construction |

| Efficacité des inspections | Inspection intelligente par drone et capteur | L’inspection manuelle est la méthode principale, qui prend 5 fois plus de temps |

5. Composants clés et normes techniques

Système porteur

- Colonnes en acier : Fabriquées en acier haute résistance Q355B S355JR A572 SM490A avec une résistance à la compression de 420 MPa, l’espacement des colonnes peut atteindre 12 mètres, réduisant le nombre de colonnes de sous-station ; l’épaisseur de paroi du matériau principal de la tour de transmission est ≥ 12 mm et la résistance aux chocs est améliorée de 30 %.

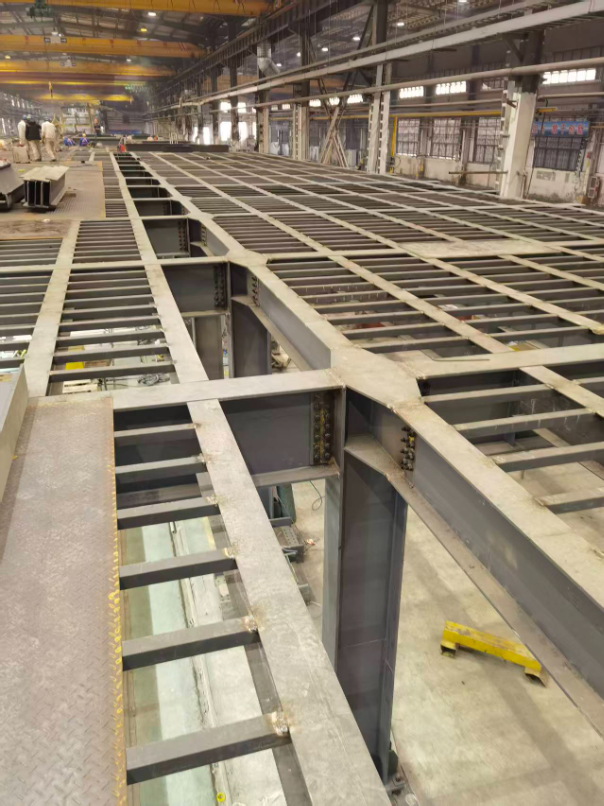

- Poutre en treillis : conception en caisson, portée jusqu’à 24 mètres, répartition des contraintes optimisée grâce à l’analyse par éléments finis, taux d’utilisation des matériaux atteignant 92 %.

- Conception de la fondation : une fondation sur pieux + une connexion par boulon d’ancrage de structure en acier sont adoptées, et la capacité portante d’extraction est augmentée de 50 % par rapport à la fondation indépendante en béton traditionnelle, ce qui convient aux fondations en sol meuble.

Système de renseignement et de protection

- Surveillance intelligente : Déploiement de dispositifs de surveillance micrométéorologique (température, humidité, vitesse du vent, épaisseur de la glace) et transmission des données au centre de contrôle du réseau électrique en temps réel. Le délai d’alerte précoce est inférieur à 10 minutes.

- Technologie anticorrosion : épaisseur de couche de galvanisation à chaud ≥ 85 μm, revêtement de peinture fluorocarbonée supplémentaire dans les zones côtières, durée de vie anticorrosion complète de plus de 60 ans.

- Conception d’isolation acoustique : la paroi extérieure de la sous-station adopte « une quille en acier léger + un panneau d’isolation acoustique à double couche + du coton absorbant le son de 50 mm », et l’isolation acoustique aérienne atteint 60 dB, répondant aux exigences de protection de l’environnement des zones résidentielles urbaines.

6. Questions fréquemment posées

Q1. Le poste électrique à structure métallique est-il sûr ? Quelle est sa résistance aux catastrophes ?

R : Concernant la conception résistante au vent, des charpentes en acier haute résistance sont utilisées, et les zones côtières sont également spécialement équipées de systèmes de soutènement résistants aux typhons pour résister à un typhon de force 12 (vitesse du vent : 32,7 m/s). Le pylône tubulaire en acier a optimisé le coefficient de charge du vent à 1,5 kN/㎡ grâce à des essais en soufflerie, ce qui équivaut à une résistance à un impact de vent de 150 kg par mètre carré.

En termes de performance sismique, la fortification sismique atteint 8 degrés, et la conception des connexions flexibles de la structure en acier peut absorber l’énergie sismique, et la réponse au déplacement est réduite de plus de 40 % par rapport à une structure en béton. Par exemple, un poste électrique situé dans une zone à forte incidence sismique, après un séisme de magnitude 6,2, n’a révélé aucune fissure ni déformation lors de la détection structurelle.

Le système de protection incendie est également excellent, avec une limite de résistance au feu de 3 heures pour les composants. Le système de surveillance d’incendie à processus complet peut déclencher une alarme dans les 0,5 secondes au début de l’incendie et relier le dispositif d’extinction d’incendie à gaz pour assurer la sécurité de l’équipement.

| Dimension de performance | Poste électrique à structure en acier | Poste électrique à structure traditionnelle en béton |

| Résistance au vent | Cadre en acier haute résistance Q355B S355JR A572 SM490A + système de support résistant aux typhons, peut résister à un typhon de 12 niveaux (32,7 m/s) ; coefficient de charge du vent 1,5 kN/㎡ (force d’impact 150 kg/㎡) | Les conceptions conventionnelles ont de faibles niveaux de résistance au vent, aucun système spécial de protection contre le vent et une faible capacité de charge au vent. |

| Résistance aux chocs | Résistance aux tremblements de terre de 8 degrés, la connexion flexible réduit la réponse au déplacement de plus de 40 % ; aucune fissure et aucune déformation après un tremblement de terre de magnitude 6,2 | Les structures rigides sont sujettes aux fissures et le coût des réparations après un tremblement de terre est élevé. |

| Performance au feu | Composants ignifuges pendant 3 heures, alarme rapide de 0,5 seconde + liaison d’extinction d’incendie à gaz | Faible résistance au feu, faible réponse au feu et faible efficacité d’extinction d’incendie |

Q2. Quel est le délai de construction d’un poste électrique en structure métallique ? Peut-il être mis en production en urgence ?

R : La structure métallique adopte le principe de « préfabrication en usine + assemblage sur site », ce qui réduit considérablement le délai de construction et constitue une avancée majeure par rapport à la méthode de construction traditionnelle. Auparavant, lorsque les postes électriques étaient construits en béton, il fallait 270 jours, de la construction à la maintenance, pour achever la structure principale d’un poste électrique de 20 000 mètres carrés. Avec une structure métallique, le corps principal d’un poste électrique de même taille peut être achevé en 90 jours, ce qui réduit directement le délai de construction de 180 jours.

Par exemple, dans un poste électrique situé dans une zone industrielle, 95 % des composants ont été préfabriqués en usine. Après le transport sur site, l’ensemble du processus, de la pose des fondations à la mise en service des équipements, a été réalisé en seulement 3 mois, et le poste a été mis en service six mois plus tôt que prévu. La construction est très rapide.

De plus, la conception modulaire de la structure en acier présente un autre avantage majeur : faciliter l’extension ultérieure du poste. Son interface permet de construire le poste en cours d’exploitation. Par exemple, s’ils souhaitent ajouter une cabine d’équipement à côté d’un poste déjà en service, les ouvriers peuvent utiliser la technologie de levage segmenté pour effectuer le raccordement et l’installation du nouvel équipement de nuit. Le poste n’a pas besoin d’être arrêté pendant toute la durée du projet, et la consommation électrique normale des résidents et des entreprises n’en sera pas affectée.

| Dimensions de comparaison | Méthode de construction de structure en acier | Méthode de construction traditionnelle en béton |

| Période de construction | La structure principale de la sous-station de 20 000 m2 a été achevée en 90 jours | 270 jours (période de maintenance incluse) |

| Cas typiques | Une sous-station dans un parc industriel utilise 95 % de composants préfabriqués modulaires, réalise l’ensemble du processus en 3 mois et est mise en service six mois plus tôt que prévu. | Pas de préfabrication modulaire, longue période de construction et livraison difficile à l’avance |

| Flexibilité d’expansion | L’interface modulaire prend en charge la « construction pendant l’exécution » et la connexion s’effectue la nuit grâce à un levage segmenté sans coupure de courant. | L’extension nécessite une panne de courant pendant la construction, affectant l’alimentation électrique normale. |

Q3. Le coût de maintenance d’un poste électrique en acier est-il élevé ? Quelle est sa durée de vie ?

R : Une structure en acier présente des avantages économiques considérables tout au long de son cycle de vie. Non seulement elle permet de maîtriser les coûts de maintenance, mais elle est également très rentable à long terme. En termes de protection contre la corrosion, elle est dotée d’une galvanisation à chaud (épaisseur de revêtement d’au moins 85 µm) et d’une peinture fluorocarbonée pour une double protection. Même en milieu côtier à forte salinité et forte corrosion, elle est garantie anticorrosion pendant 50 ans. À l’intérieur des terres, elle peut même être utilisée pendant plus de 60 ans. Les dépenses annuelles consacrées à la maintenance anticorrosion ne représentent que 3 à 5 % du coût initial de construction.

Ne vous inquiétez pas si une partie de la structure en acier est endommagée : sa conception modulaire permet de remplacer rapidement les colonnes, les segments de fermes et autres modules individuels. Comparé à la démolition et à la reconstruction complètes de structures en béton, cela permet d’économiser 70 % du coût.

| Dimensions de comparaison | Méthode de construction de structure en acier | Méthode de construction traditionnelle en béton |

| Technologie anticorrosion | Galvanisation à chaud (épaisseur du revêtement ≥ 85 μm) + peinture fluorocarbonée double protection, la durée de vie anticorrosion est de 50 ans dans les zones côtières et de plus de 60 ans à l’intérieur des terres, et les frais d’entretien annuels moyens représentent 3 à 5 % du coût initial. | Le processus anticorrosion est relativement faible, le cycle de maintenance est court et le coût de maintenance à long terme est élevé. |

| Maintenir la flexibilité | Si des composants locaux sont endommagés, des modules individuels (tels que des colonnes en acier et des segments de fermes) peuvent être rapidement remplacés, réduisant ainsi le coût de 70 % par rapport à la démolition et à la reconstruction. | Lorsque des composants sont endommagés, ils doivent être démontés et reconstruits à grande échelle, ce qui prend beaucoup de temps à construire, affecte l’utilisation et est coûteux. |

| Cas typiques | Une sous-station a remplacé les composants du toit après 10 ans, ce qui a été réalisé en 2 jours sans affecter l’alimentation électrique, économisant 200 000 yuans. | – |

| Coût moyen annuel d’entretien | 15-20 USD/㎡ | 30-40 USD/㎡ |

| Coût du cycle de vie | Le coût du cycle de vie sur 50 ans est inférieur de plus de 40 % à celui des méthodes traditionnelles | Coût global élevé à long terme |

Q4. Comment les postes électriques à structure métallique peuvent-ils contribuer à une protection environnementale durable ? Dans quelle mesure les émissions de carbone sont-elles réduites ?

R : Les structures métalliques constituent un excellent choix pour les infrastructures à faibles émissions de carbone et répondent pleinement aux normes ESG. En termes de recyclage des matériaux, l’acier est recyclable à 100 % et leur utilisation permet de réduire les déchets de construction de 90 %. Par exemple, pour construire une installation de 10 000 mètres carrés, une structure métallique permet d’économiser environ 3 000 tonnes de déchets en décharge par rapport aux solutions en béton.

En termes d’émissions de carbone, les postes électriques à structure métallique ne produisent que 1,2 tonne de dioxyde de carbone par mètre carré, contre 3,3 tonnes pour les structures en béton traditionnelles. En comparaison, les émissions de carbone des structures métalliques sont réduites de 63 %. Cela équivaut à la construction d’un mètre carré de postes électriques à structure métallique, ce qui équivaut à la quantité de dioxyde de carbone absorbée par la plantation de deux sapins.

En termes de conception économe en énergie, le toit de la sous-station à structure en acier utilise des panneaux photovoltaïques intégrés (système BIPV), et l’électricité produite en un an peut répondre à 40 % de la demande d’électricité de la station ; le mur extérieur utilise des panneaux sandwich en laine de roche de 200 mm d’épaisseur, qui ont non seulement un effet d’isolation acoustique de 60 décibels, mais peuvent également réduire la consommation d’énergie de 25 % en hiver et réduire la charge de climatisation de 30 % en été.

| Dimensions de comparaison | Méthode de construction de structure en acier | Méthode de construction traditionnelle en béton |

| Cycle des matériaux | L’acier est 100 % recyclable, la production de déchets de construction est réduite de 90 % et les déchets mis en décharge sont réduits d’environ 3 000 tonnes par 10 000 mètres carrés. | Faible taux de recyclage des matériaux et grande quantité de déchets de construction |

| Données sur les émissions de carbone | 1,2 tCO₂/㎡ | 3,3 tCO₂/㎡, soit 63 % de plus que la structure en acier |

| Conception économe en énergie | Le toit est équipé de panneaux photovoltaïques intégrés (système BIPV), avec une production annuelle d’énergie couvrant 40% de la consommation électrique de la station ; le mur extérieur utilise des panneaux sandwich en laine de roche de 200 mm avec une isolation acoustique de 60 dB, ce qui réduit la consommation d’énergie de 25 % en hiver et réduit la charge de climatisation de 30 % en été. | Aucune conception photovoltaïque intégrée, faible isolation des murs et faibles performances d’isolation acoustique |

Q5. Quel est le niveau d’intelligence d’un poste électrique à structure métallique ? Dans quelle mesure l’efficacité de l’exploitation et de la maintenance a-t-elle été améliorée ?

R : Les structures métalliques sont particulièrement adaptées aux systèmes intelligents et peuvent créer un « pôle énergétique intelligent ». En termes de surveillance intelligente, l’installation du module IoT permet de surveiller en temps réel plus de 20 données, telles que la température, l’humidité, l’intensité lumineuse et la charge des équipements, avec une précision de mesure de 0,1. En cas d’anomalie, le système peut émettre une alerte précoce dans les 10 secondes. Par exemple, un poste électrique à structure métallique s’appuie sur des capteurs de contrainte pour détecter une légère déformation de la poutre principale trois jours à l’avance, éliminant ainsi rapidement les risques pour la sécurité.

En termes de gestion de l’exploitation et de la maintenance, la planification tridimensionnelle des itinéraires de circulation basée sur la technologie BIM permet de réduire de 40 % le temps de maintenance des équipements ; grâce aux inspections par drone, les coûts d’inspection peuvent être économisés de 60 % chaque année, et la précision de localisation des défauts est passée de 100 mètres initialement à moins de 10 mètres.

En termes de sécurité, le poste utilise des portiques à reconnaissance faciale et s’appuie sur la technologie de suivi des expositions du parc des expositions, ce qui a permis d’augmenter de 30 % l’efficacité de la circulation du personnel. En cas d’intrusion illégale, le système peut réagir en 5 secondes pour garantir la sécurité totale du poste.

| Dimensions de comparaison | Méthode de construction intelligente de structure en acier | Méthode de construction traditionnelle |

| Capacités de surveillance | Déployer des modules IoT pour surveiller plus de 20 paramètres en temps réel, avec une précision des données de 0,1 et un avertissement anormal de <10 secondes (cas : la déformation de la ferme principale a été découverte 3 jours à l’avance) | Inspection manuelle régulière, surveillance des données uniques et réponse différée |

| Efficacité d’exploitation et de maintenance | Optimisation des itinéraires de maintenance basés sur le BIM de 40 %, les inspections par drone réduisent les coûts de 60 % et la précision de localisation des défauts atteint jusqu’à 10 mètres. | Inspection manuelle, planification approximative du chemin et erreur de localisation de défaut de 100 mètres |

| Système de sécurité | Technologie de reconnaissance faciale + suivi des expositions, efficacité du trafic augmentée de 30 %, réponse aux intrusions < 5 secondes | Garde manuelle ou contrôle d’accès de base, réponse lente |

XTD Steel Structure a réalisé avec succès plus de 50 projets d’infrastructures électriques d’envergure dans le domaine du transport d’électricité et des sous-stations, avec pour principe de base « la sécurité, l’efficacité, la priorité, et l’écologie, le guide ». Grâce à son service intégré de conception BIM complète, de traitement intelligent et d’installation précise, chaque installation est intégrée à un « nœud énergétique intelligent », aidant ainsi les clients à construire des bases de réseau électrique plus fiables dans le contexte de la révolution énergétique.