1. Quels types de structures en acier peuvent être utilisés dans les aéroports et les installations publiques ?

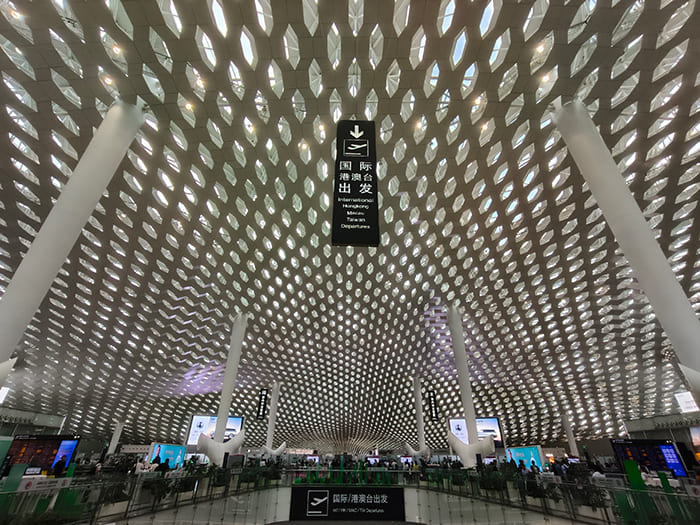

Structure à ossature (terminal, hangar).La structure à ossature ressemble à une immense toile d’araignée tridimensionnelle tissée d’innombrables tiges d’acier. Sa conception sophistiquée permet de répartir uniformément le poids de la toiture sur chaque tige. L’avantage de cette structure est qu’elle peut facilement s’étendre sur des centaines de mètres sans aucun support de poteau.

Actuellement, le plus grand hangar d’Asie est constitué de structures à ossature, d’une portée sans poteau de 404 mètres, pouvant accueillir 12 avions, dont 2 Airbus A380 et 3 Boeing 777, pour le stationnement et la maintenance. Une fois les éléments modulaires préfabriqués traités en usine, ils sont rapidement assemblés sur site par boulonnage, ce qui permet de réduire le délai de construction de 30 %. Elle est particulièrement adaptée aux besoins de construction rapide de grands bâtiments publics tels que les aéroports.

Coût : Le coût unitaire de la structure à ossature est généralement compris entre 300 et 500 USD/㎡. Grâce à ses excellentes performances en termes de force spatiale, sa légèreté et sa grande rigidité, elle est largement utilisée dans les grands terminaux, les parcs d’exposition et les installations industrielles. Ses avantages économiques et structurels sont particulièrement significatifs dans les projets de construction spatiale de grande portée.

Poutre à treillis de grande portée (aérogare, aire de trafic pour avions d’affaires)

Grâce à l’utilisation d’un système combiné de poutrelles en acier et de poutres en H, l’espace sans poteaux offre une grande portée (la plus grande avancée technologique de la structure en acier XTD atteint 140 m de portée unique sans support), ce qui répond aux exigences de charge lourde du hall central d’un grand aéroport et du centre de tri des bagages, entre autres.

Le temps d’assemblage sur site de la structure en acier préfabriquée est 30 % plus court qu’avec le procédé traditionnel. Le temps d’assemblage sur site des composants en acier préfabriqués est 30 % plus court qu’avec le procédé traditionnel, et la conception sans poteaux augmente la surface utile de 25 %, permettant de supporter des charges supérieures à 5 t/m² (par exemple, système de convoyage de bagages, équipements de plafond de grande taille). Équipé d’un éclairage intelligent, d’une lucarne et d’un système de ventilation tridimensionnel, la consommation d’énergie est réduite de 18 %.

Coût : le coût d’une seule fête est d’environ 220 à 300 USD/㎡, largement utilisé dans le terminal principal des aéroports internationaux.

Bâtiment complet à plusieurs étages en structure d’acier (garage stéréo, centre commercial, immeuble de bureaux)

Avantages principaux : Conception complète du pôle de transport tridimensionnel basée sur le BIM, unités modulaires préfabriquées en usine assemblées rapidement sur site, et construction de la structure principale (jusqu’à 6 étages) en seulement 60 jours. L’utilisation de l’espace vertical est augmentée de 300 %, et les halls d’enregistrement, les passerelles d’attente, les complexes commerciaux et les connexions de transport souterrain (par exemple, le métro et la ligne à grande vitesse) peuvent être intégrés. Grâce à une conception anti-effondrement continu, la résistance sismique atteint un niveau 8 ou supérieur, prenant en charge un système de simulation intelligent et réalisant l’ensemble du processus d’exploitation numérique.

Coût : Le coût par carré est d’environ 280 à 380 USD/㎡, adapté aux centres de transport intermodaux air-train à grande vitesse.

Portique standardisé (petit terminal).

Principaux avantages : production préfabriquée en acier américain A36 ou composants équivalents aux normes nationales, pour une intégration complète (fabrication en usine et assemblage sur site). La conception à portée standard (20 × 30 mètres, 30 × 40 mètres, 30 × 50 mètres) offre un espace d’attente sans poteaux. La précision d’usinage de la structure métallique atteint ± 2 mm, permettant une économie de 30 % d’acier et une réduction de 40 % du coût initial de construction.

La structure modulaire permet l’extension du couloir ou de la passerelle d’embarquement ultérieurement. La zone d’enregistrement, le canal de contrôle de sécurité et la zone commerciale peuvent être divisés de manière flexible. La résistance aux tremblements de terre est de 8 niveaux et la résistance au vent de 70 mètres/seconde, ce qui répond aux normes de sécurité des Structure Aéroportuaire pivots. (Par rapport aux terminaux traditionnels)

Coût : (coût traditionnel) Le coût unitaire est d’environ 150 à 220 USD/㎡, ce qui convient à la construction d’aéroports de petite et moyenne taille et de halls satellites.

2. Pourquoi est-il important que les terminaux en acier soient construits avec des structures en acier ?

Haute résistance et flexibilité spatiale

- Adoptez une structure en acier à haute résistance de qualité Q355B S355JR A572 SM490A et une structure à ossature spatiale, avec une portée unique maximale de 180 mètres, et le taux d’utilisation de l’espace est augmenté de 30 % par rapport aux bâtiments en béton.

- Le poids mort est réduit de 40 % et le coût de traitement des fondations est réduit de 50 %, ce qui convient à la construction d’aéroports avec des fondations en sol meuble.

Construction rapide et extension flexible

- La structure principale du terminal de 6 000 mètres carrés a été achevée en 45 jours, soit 75 jours de moins que le processus traditionnel.

- La conception de l’interface modulaire prend en charge « l’exploitation et l’extension », et la nouvelle zone de passerelle d’embarquement peut être connectée dans un délai de 3 mois.

Système vert durable

- L’acier est 100 % recyclable, réduit les déchets de construction de 90 % et produit 57 % d’émissions de carbone inférieures à celles du béton.

- Le système photovoltaïque intégré au toit standard (système BIPV) peut générer 30 % de l’électricité du terminal chaque année.

- Le mur extérieur est constitué de panneaux sandwich en laine de roche de 150 mm avec une isolation acoustique de 65 dB, ce qui répond aux normes de contrôle du bruit des aéroports.

Système de sécurité intelligent

- Conçu pour résister aux tremblements de terre de niveau 8 et aux vents de niveau 12, a réussi le test de résistance aux tremblements de terre GB50011-2010.

- L’ensemble du système de surveillance des incendies a une limite de résistance au feu de 3 heures, ce qui est conforme au « Règlement sur la gestion de la sécurité incendie des aéroports de transport » de l’Administration de l’aviation civile.

- Intégrer des modules IoT tels que la reconnaissance faciale et le suivi des bagages pour augmenter l’efficacité du trafic de 40 %

3. Quels sont les scénarios d’application des terminaux de structure en acier ?

| Scène de plaque tournante de l’aviation | Solution d’adaptation technologique | Données de performance | Informations sur les coûts |

| Terminal principal du hub international (centre de flux de passagers principal) | Bâtiment à plusieurs étages à structure en acier et treillis spatial de 180 m de portée | Il peut être équipé de plus de 50 comptoirs d’enregistrement, pouvant accueillir plus de 30 millions de passagers par an, répondant ainsi aux besoins des opérations de grande envergure. | Coût par unité de surface : environ 900-1050 USD/㎡ |

| Terminal de compagnies aériennes low cost (scénario d’exploitation économique) | Portique en acier standardisé + modules de cloisonnement flexibles (taux de préfabrication atteignant 85 %, permettant une extension modulaire) | Par rapport aux plans de construction de terminaux traditionnels, le coût de construction est réduit de 35 % et la transformation rapide peut être achevée en 15 jours, réduisant ainsi la pression d’investissement et les coûts de temps. | Le coût unitaire est de 389 USD/㎡. |

| Terminal de fret (plateforme logistique professionnelle) | Structure en treillis d’acier extra-robuste en forme de H | Charge au sol ≥ 10 kN/㎡, adaptée au chargement et au déchargement d’avions cargo gros-porteurs tels que le Boeing 747, garantissant un roulement efficace du fret et une capacité de manutention quotidienne du fret supérieure à 5 000 tonnes. | Le coût par unité de surface est d’environ 600 USD/㎡. |

| Terminal d’aviation générale (scénario de service d’urgence/d’alimentation) | Structure en acier léger + système de démontage et de montage rapide | Livraison complète en 45 jours, adaptation flexible aux points de décollage et d’atterrissage temporaires et autres besoins diversifiés | Le coût d’un seul module est d’environ 80 000 $ |

4. Terminal à structure en acier vs terminal traditionnel en béton

| Performances de base | Schéma de Bâtiment à Structure en Acier | Solution traditionnelle en béton |

| Portée unique maximale | Les systèmes structurels avancés tels que les fermes spatiales et les cadres spatiaux sont utilisés pour réaliser un espace sans colonnes de très grande portée de 180 mètres , qui convient aux scénarios de demande d’espace important tels que les terminaux d’aéroport et les centres d’exposition. | En raison de la limitation des propriétés mécaniques des matériaux, les colonnes denses ( ≤30 mètres ) doivent être placées sur une seule travée, ce qui présente une mauvaise continuité spatiale et affecte la flexibilité d’utilisation. |

| Période de construction (20 000㎡) | Sur la base de la conception approfondie de la technologie BIM, le taux de préfabrication en usine est ≥ 95 % et la construction de l’assemblage sur site est achevée dans les 90 jours, ce qui réduit considérablement la période de construction. | Il nécessite le coffrage sur site, le ligature des barres d’acier et le coulage du béton. Le processus est complexe et nécessite du temps de maintenance. Il faut 240 jours pour achever la construction principale d’un bâtiment de 20 000 m², soit 2,7 fois plus de temps que pour une structure en acier. |

| Exigences environnementales | L’acier recyclable est utilisé, avec 1,5 tCO₂/㎡ dans les phases de production et de construction, soit une réduction de 53 % par rapport aux solutions en béton, contribuant ainsi à atteindre les objectifs de construction écologique. | Les processus de production et de construction du ciment consomment beaucoup d’énergie, avec des émissions de carbone par unité de surface de 3,2 tCO₂/㎡ , ce qui représente une lourde charge pour l’environnement. |

| Flexibilité de modernisation | La conception modulaire permet un démontage et un remontage rapides. En cas de modification de fonction, seuls les composants locaux doivent être ajustés, réduisant ainsi le coût de transformation de plus de 60 %. | La démolition structurelle génère facilement des déchets de construction, et la transformation fonctionnelle nécessite la destruction de la structure d’origine, ce qui entraîne des coûts de transformation et des risques de construction élevés. |

| Coût du cycle de vie | La qualité des éléments préfabriqués est contrôlable, ce qui réduit la maintenance. L’acier présente une forte valeur de recyclage et son coût global est inférieur de 15 à 20 % à celui des solutions en béton . | Les coûts d’entretien structurel ultérieur, de traitement d’étanchéité, etc., représentent plus de 30 % et le coût d’utilisation à long terme augmente considérablement. |

| Résistance aux tremblements de terre | L’acier présente une excellente ductilité, combinée à un support absorbant l’énergie et à d’autres technologies parasismiques, il répond aux exigences de fortification parasismique supérieures au niveau 8 (GB50011) pour assurer la sécurité du bâtiment. | Les structures en béton présentent une faible ductilité et une performance sismique limitée. Le niveau sismique de conception est inférieur à 7. Des mesures de renforcement supplémentaires sont nécessaires dans les zones à forte intensité. |

| Taux de recyclage | Le taux de recyclage de l’acier dépasse 90 %, ce qui est conforme à la tendance de développement des bâtiments verts. | Le béton est difficile à recycler |

V. Principaux composants et normes matérielles

Système porteur

- Colonne en acier : acier haute résistance Q355B S355JR A572 SM490A, résistance à la compression 345 MPa, la base de la colonne utilise des boulons d’ancrage M36

- Ferme en acier : portée maximale de 180 mètres, en utilisant une section en caisson (1200×800×20×30mm).

- Colonne résistante au vent : capacité de charge au vent de conception spéciale de 2,0 kN/㎡, adaptée aux zones côtières à fort vent.

Système de toiture

- Panne : Acier à parois minces plié à froid en forme de Z (Z220×75×20×3,0 mm), galvanisé 275 g/㎡, durée de vie anticorrosion de 30 ans

- Panneau de toiture : tôle d’acier ondulée double couche + couche d’isolation en laine de verre de 200 mm

- Puits de lumière intelligent : équipé de vitrage photovoltaïque intégré (60% de transmission lumineuse, 30% de réduction de la consommation électrique)

Systèmes de confinement et de sécurité

- Mur extérieur : dalle en béton préfabriqué de 300 mm d’épaisseur + quille en structure d’acier, résistance à la pression du vent 4,0 kPa

- Système de protection incendie : extinction automatique par gicleurs + liaison par capteur de fumée intelligent, largeur du canal d’évacuation ≥ 3,5 mètres

- Conception acoustique : des panneaux absorbants acoustiques perforés sont installés sur le mur et le temps de réverbération est contrôlé en 1,5 seconde

VI. Foire aux questions

1. Les terminaux à structure métallique sont-ils fiables ?

Actuellement, la plupart des terminaux internationaux sont construits en structure métallique, un matériau hautement standardisé. Ce concept modulaire permet aux aéroports de différentes villes de réduire considérablement les délais de construction tout en préservant leur fonctionnalité.

En termes de contrôle qualité, les bâtiments à structure métallique sont soumis à des normes et des méthodes de mise en œuvre éprouvées. De la conception initiale à la réception sur site, en passant par la fabrication et l’assemblage, des normes industrielles et nationales strictes constituent un système de contrôle qualité complet. Grâce à une préfabrication précise des matériaux et à un assemblage rapide sur site, les bâtiments à structure métallique permettent d’obtenir des esthétiques personnalisées et diversifiées, tout en garantissant des performances de sécurité conformes aux normes, telles que la résistance aux tremblements de terre et la prévention des incendies.

2. Comment estimer le coût des terminaux et des bâtiments à structure métallique associés ?

Coût de base : Le coût de construction d’un bâtiment dépend de facteurs complexes tels que les matières premières, la fabrication, le transport et l’installation. Le prix de l’acier fluctue en fonction de l’offre et de la demande, et les frais de fabrication varient en fonction des différentes difficultés de fabrication. Les longues distances de transport entraînent également une hausse des coûts. La complexité de l’installation augmente les coûts de main-d’œuvre et d’équipement.

Facteurs variables : Les facteurs régionaux ont entraîné une augmentation significative des coûts. Par exemple, dans les zones de plateau, en raison de facteurs tels que la complexité du terrain et le climat rigoureux, la difficulté de construction augmentera considérablement et le coût de la main-d’œuvre sera d’environ 15 à 20 % plus élevé que dans les zones conventionnelles. Si la distance est trop grande, le fret augmentera, bien sûr, et le coût augmentera de 15 à 20 %.

Dans les zones côtières, le coût de la main-d’œuvre sur le marché du travail continue d’augmenter. De plus, les fluctuations cycliques des prix du transport maritime international entraîneront également une augmentation des coûts de logistique et de transport.

3. Comment les terminaux d’Bâtiment Terminal de l’Aéroport modulaires en acier améliorent l’efficacité des voyages et l’expérience des passagers.

Prenons l’exemple de l’Conception de Structure Aéroportuaire international Zayed aux Émirats arabes unis : grâce à la conception modulaire du bâtiment, le temps de marche des passagers depuis la sortie de la route jusqu’à la porte d’embarquement n’est que de douze minutes. Grâce à la technologie BIM pour simuler la densité du trafic humain, les zones d’enregistrement, de contrôle de sécurité et de triangle d’embarquement sont optimisées avec précision, et la file d’attente des passagers est considérablement optimisée. En fin de compte, le terminal conçu de manière modulaire réduit considérablement le temps de marche des passagers, améliore efficacement l’efficacité et la satisfaction des passagers en matière de voyage et crée une expérience de voyage plus pratique et plus confortable.

Logistique intelligente : Conception modulaire, en utilisant la technologie BIM pour simuler des scénarios d’application réels, l’optimisation du chemin du système de manutention des bagages est réalisée, le temps de connexion de transfert le plus rapide de 45 minutes est atteint et jusqu’à 19 200 bagages peuvent être traités par heure, de sorte que le centre de distribution de bagages optimisé aide les passagers à obtenir une expérience de voyage fluide et efficace (source d’information) https://www.archiposition.com/items/20240223093536

4. Comment les bâtiments en acier font-ils face aux situations imprévues ? Peuvent-ils s’adapter aux environnements extrêmes ?

L’excellente performance des structures en acier dans des environnements extrêmes a été confirmée par de nombreux cabinets d’ingénierie. Ses avantages par rapport aux structures en béton se reflètent principalement dans les aspects suivants :

1. Résistance sismique

- Ductilité et légèreté : L’allongement de l’acier peut atteindre plus de 20 % et son poids propre ne représente que 50 % de celui du béton, ce qui réduit considérablement l’inertie sismique. Lors du tremblement de terre de Hanshin au Japon, le taux d’effondrement des bâtiments à ossature métallique était 80 % inférieur à celui du béton.

- Capacité de récupération élastique : les structures en acier sont conçues à l’aide de la théorie élastique et la déformation peut être restaurée après un tremblement de terre, tandis que les structures en béton sont facilement endommagées de manière permanente en raison de leur fragilité.

2. Résistance au vent

- Grande tolérance au vent : les structures en acier peuvent résister à des vents de 70 m/s (typhon de niveau 17), et l’aéroport de Zhuhai a résisté avec succès à un typhon de niveau 12 grâce à une conception optimisée en soufflerie. Les structures en béton peuvent se fissurer à des vents de 50 m/s.

- Optimisation de la conception : utilisez des toits profilés, des systèmes de support résistants au vent (tels que des contreventements diagonaux, des murs de cisaillement) et des amortisseurs pour réduire les effets des vibrations du vent.

3. Adaptabilité aux températures extrêmes

- Résistance aux basses températures : La station de recherche antarctique utilise de l’acier résistant aux basses températures (reste résistant à −60°C) pour éviter la fissuration fragile du béton par temps extrêmement froid.

- Résistance aux hautes températures : l’acier résistant à la chaleur (tel que 12Cr1MoV) combiné à un revêtement ignifuge a une limite de résistance au feu de 3,0 heures (le béton seulement 2,0 heures) et conserve toujours 60 % de résistance à une température élevée de 600 °C.

4. Anti-corrosion et durabilité

- Protection à long terme : le revêtement anticorrosion ultra-épais de 320 μm + la technologie de protection cathodique prolongent la durée de vie de la structure en acier à 50 ans, dépassant de loin la période de réparation de 10 ans du béton sous corrosion par les ions chlorure.

- Entretien respectueux de l’environnement : l’acier est 100 % recyclable et le coût de réparation est 40 % inférieur à celui du béton.

V. Construction et avantages économiques

- Construction rapide : la conception modulaire réduit la période de construction de 30 à 50 % (par exemple, 1 000 m2 ne prennent que 20 jours) et le durcissement du béton prend 28 jours.

- Capacité de grande portée : les portées sans colonnes peuvent atteindre 353 m (comme les hangars), et le béton ne dépasse généralement pas 50 m.

Cas typiques

1. Aéroport de Zhuhai : Le toit en acier est optimisé par une soufflerie pour résister aux vents violents, et le toit métallique en acier inoxydable améliore la résistance aux typhons.

2. Station de recherche antarctique : L’acier résistant aux basses températures et la conception modulaire résolvent le problème de la construction par grand froid.

3. Aéroport de Pékin-Daxing : La technologie de dégel géothermique élimine le soulèvement dû au gel et réduit le tassement de 70 %.

Conclusion

La structure en acier a démontré des avantages significatifs en termes de résistance aux tremblements de terre, au vent, à la corrosion et aux températures extrêmes grâce à l’innovation des matériaux (acier résistant aux intempéries, acier réfractaire), aux technologies de protection (revêtement ignifuge/anticorrosion) et à l’optimisation de la conception (modularisation, appuis d’isolation sismique). Elle est particulièrement adaptée aux environnements exigeant une sécurité élevée et une construction rapide, comme les aéroports et les ponts.

Avantages des solutions d’infrastructure aéronautique XTD Steel Structure

À l’heure actuelle, XTD Steel Structure a livré avec succès des dizaines de projets de structures en acier d’aéroports de grande taille, qu’il s’agisse de la construction de systèmes complexes de cadres en acier courbés ou de l’installation de structures spatiales de grande portée à très haute altitude, des terminaux d’aéroport à la construction de complexes de hubs de fret, nous utilisons la technologie BIM pour intégrer en profondeur les plans de conception aux pratiques de fabrication, nous nous appuyons sur l’innovation pour raccourcir continuellement les délais de livraison, résoudre systématiquement les problèmes de construction d’ingénierie et promouvoir en permanence l’innovation technologique et l’optimisation dans le domaine de la construction aéronautique.