La construction modulaire d’usines désigne une méthode de construction où une installation industrielle entière ou certains de ses composants sont divisés en unités modulaires standardisées. Ces unités sont fabriquées et testées dans un environnement d’usine contrôlé, puis transportées sur le chantier pour un assemblage rapide et précis.

En 2025, la taille du marché mondial de la construction modulaire devrait passer de 97,3 milliards USD en 2023 à 214,7 milliards USD en 2034, avec un taux de croissance annuel composé d’environ 7,45 %. Cela montre que la construction modulaire industrielle devient progressivement une solution dominante pour les bâtiments industriels du monde entier.

Aujourd’hui, nous allons explorer les applications de cette technologie et la manière de l’adopter pour atteindre la flexibilité, la rapidité et l’efficacité.

Application de la construction modulaire d’usines

Phase de conception

Avant la conception, de nombreux facteurs doivent être pris en compte : les fonctions du bâtiment, les limites de transport, les contraintes du site pour le levage sur place, la séquence de levage, les équipements de levage, ainsi que les mesures d’étanchéité et d’anti-infiltration.

Il est également nécessaire de définir les besoins de l’usine : capacité de production annuelle, taille des modules (généralement limitée à 3 m × 3 m × 6 m). La répartition fonctionnelle doit couvrir les unités principales : production, stockage et énergie.

Par ailleurs, la technologie BIM peut être utilisée à cette étape pour la détection des collisions et la simulation 3D du levage, permettant de résoudre à l’avance les interférences entre les canalisations et les équipements et d’optimiser la disposition des modules.

La coordination modulaire impose l’utilisation d’une taille de module unifiée et définit les interfaces mécaniques (points de levage, tolérances des trous de boulons ≤ ±1 mm), les interfaces d’énergie (prises IEC standard) et les interfaces de données (câbles Cat6 + fibres optiques) afin de garantir une connexion « plug-and-play ».

Phase de production

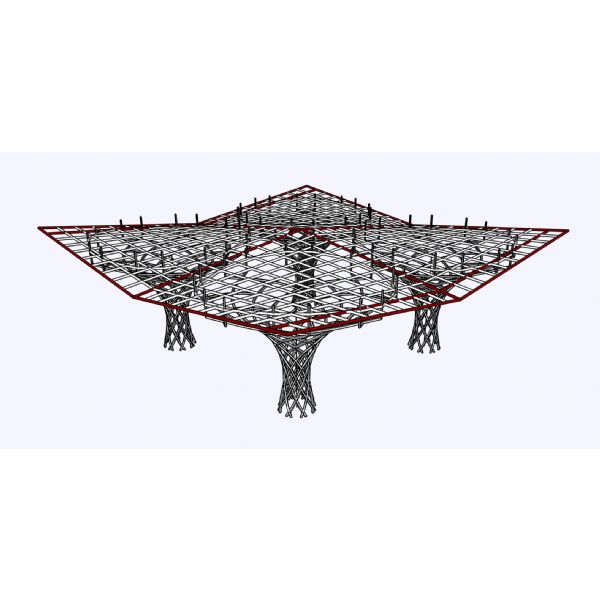

Les composants de structure en acier nécessaires à la construction modulaire d’usines constituent le cœur de la structure principale et doivent répondre à des exigences élevées de résistance, de précision et d’assemblage rapide.

Les composants comprennent : colonnes d’acier, poutres d’acier, contreventements de colonnes, entretoises horizontales de toiture, boulons à haute résistance, plaques d’acier, pannes, pièces intégrées, poutres de grue et groupes de boulons d’ancrage.

Pour garantir la précision pendant la construction, cette étape se concentre sur trois domaines clés : la préfabrication, la connexion et la numérisation.

En matière de préfabrication, le procédé de soudage de la charpente permet que 90 % des unités fonctionnelles soient réalisées en usine ; seules les connexions boulonnées sont effectuées sur le chantier, avec une précision de ± 2 mm.

Concernant la technologie de connexion, des boulons à haute résistance et la soudure sont utilisés pour les connexions « à sec » entre modules, offrant une excellente performance sismique.

La liaison entre modules et fondations combine des nœuds coulés sur place et des ancrages de pièces intégrées afin d’assurer la rigidité structurelle.

La technologie numérique, via la plateforme BIM, garantit la conformité des composants aux exigences de construction grâce à la détection des interférences et à la simulation de montage.

Phase de construction

La construction modulaire d’usines suit la logique « préfabrication d’abord, finition sur site ».

Lors de la phase de préfabrication, il est nécessaire d’établir des moules standardisés à forte réutilisation pour produire plusieurs types de modules en parallèle.

Avant de quitter l’usine, chaque module doit passer un contrôle de qualité rigoureux, incluant un calibrage laser des moules (erreur géométrique ≤ ±1 mm) et un contrôle par ultrasons à 100 % des soudures (le taux de reprise doit être < 0,5 %).

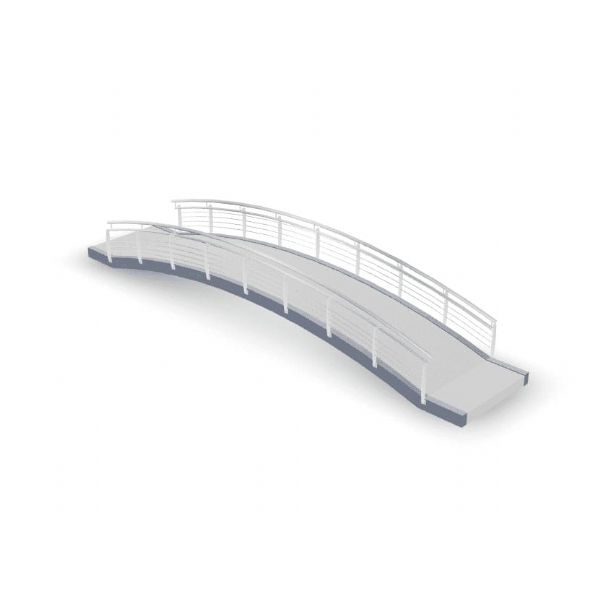

L’assemblage sur site se déroule en deux étapes : l’intégration des fondations et le levage des modules.

L’intégration des fondations consiste à positionner les boulons d’ancrage avec une erreur ≤ 3 mm.

Lors du levage, un système hydraulique de levage synchronisé est utilisé pour ajuster avec précision la position du module en l’air, combiné à des connexions boulonnées ou à des nœuds soudés pour un raccordement précis.

L’ensemble du processus repose sur le modèle BIM pour prévisualiser la trajectoire de levage, tandis que le système MES suit en temps réel

l’avancement, améliorant ainsi l’efficacité et la qualité de la construction modulaire industrielle.

Maintenance postérieure

La conception de la construction modulaire d’usines permet la réparation et le remplacement rapides des modules individuels, minimisant ainsi le risque d’arrêt de production.

Les canalisations dans les modules sont identifiées par couleurs et annotées en 3D via BIM pour localiser rapidement les points de défaillance pendant la maintenance.

De plus, la surveillance en temps réel et la maintenance préventive de la santé structurelle peuvent être assurées par des réseaux de capteurs et des technologies de diagnostic intelligent.

Les capteurs de température, d’humidité, de contrainte et de vibration sont intégrés dans l’usine ; associés à des algorithmes d’IA, ils permettent de prédire les risques potentiels tels que le desserrage des boulons ou la fatigue des soudures.

Efficacité : l’objectif principal de la construction modulaire d’usines

Modularité de l’espace de construction

La modularité de l’espace dans la construction modulaire d’usines consiste à diviser l’usine en unités fonctionnelles standardisées, à intégrer les systèmes internes et à préinstaller les conduites et équipements dans certains modules.

L’avantage de cette approche est que les problèmes de construction sont anticipés avant la production, ce qui réduit considérablement le temps de coordination entre fabricants de composants et équipes de chantier, et améliore l’efficacité globale de montage.

Ainsi, la construction modulaire industrielle permet une réduction importante des coûts et des délais tout en garantissant la qualité.

Standardisation des processus de production

Comme la majorité des composants de la construction modulaire d’usines sont produits sur des lignes d’assemblage, un processus standardisé accroît fortement l’efficacité de production.

Chaque pièce est fabriquée selon les mêmes normes, assurant une qualité constante, la conformité aux exigences de précision d’installation et une maintenance facilitée.

Grâce à cela, la construction modulaire industrielle devient un système reproductible et fiable, garantissant la traçabilité et la performance.

Assemblage sur le chantier

L’atout majeur de la construction modulaire d’usines réside dans sa rapidité d’exécution ; l’assemblage sur site est donc essentiel.

Le point clé est la connexion, qui comprend deux aspects :

Le premier est la liaison entre le module et la structure sur site ; la fondation étant généralement réalisée sur place, l’ajustement entre le module préinstallé et le système structurel doit respecter la précision requise.

Le second concerne la connexion entre les modules eux-mêmes : la précision et la performance mécanique de cette jonction influencent directement la solidité et la stabilité du système global.

Une exécution correcte assure à la construction modulaire industrielle une résistance durable et une sécurité structurelle optimale.

Durabilité : la valeur fondamentale de la construction modulaire d’usines

Alors que la protection de l’environnement devient une priorité mondiale, la construction modulaire d’usines s’impose comme une solution clé pour le développement durable dans le secteur du bâtiment.

Elle offre des avantages en matière d’économie de ressources, de réduction de pollution, de recyclage et d’utilisation rationnelle du foncier.

Tout d’abord, l’acier est un matériau écologique : grâce aux machines CNC et à la technologie BIM, le taux d’utilisation du matériau dépasse 95 %.

Ensuite, la construction modulaire industrielle réduit considérablement les travaux « humides » sur chantier, limitant la pollution et la consommation d’énergie.

Le recyclage des matériaux restants permet de réutiliser plus de 80 % de l’acier excédentaire, réduisant le gaspillage de ressources.

De plus, les unités modulaires peuvent être réutilisées ou reconfigurées sans altérer la structure globale du bâtiment.

Enfin, la construction modulaire d’usines permet des aménagements superposés et un démontage rapide, minimisant l’occupation du sol et les impacts écologiques.

Construction modulaire d’usines avec XTD Steel Structure

Chez XTD Steel Structure, la durabilité et l’efficacité sont au cœur de toutes nos activités.

Notre construction modulaire industrielle améliore non seulement la productivité, mais permet également de réduire les coûts, tout en offrant des unités modulaires flexibles pour les extensions et rénovations futures.

- Processus de production efficace : Nos installations de pointe garantissent que chaque composant est fabriqué selon des normes rigoureuses, offrant des délais de livraison plus courts sans compromettre la qualité.

- Équipe professionnelle : Nous disposons d’une équipe qualifiée capable de gérer des projets de toute envergure afin d’assurer la réussite de votre construction industrielle.

- Contrôle qualité rigoureux : De la sélection des matériaux à l’inspection finale, nos protocoles stricts assurent que votre usine modulaire résistera à l’épreuve du temps.

- Conformité internationale : Nous respectons les certifications mondiales et livrons des produits qui répondent, voire dépassent, les normes du secteur.

Contactez-nous dès aujourd’hui pour découvrir comment les solutions de construction modulaire d’usines de XTD Steel Structure peuvent faire de votre prochain projet un modèle de solidité, d’efficacité et de durabilité.

Où que vous soyez dans le monde, nous serons ravis de collaborer avec vous.