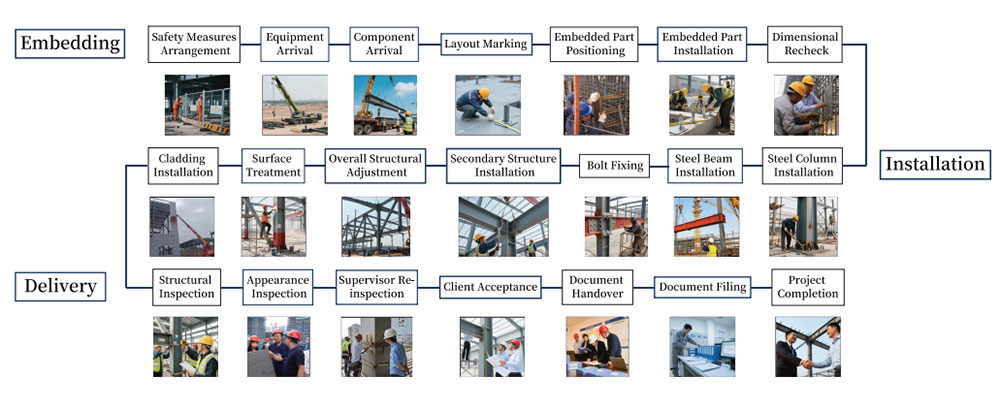

Construction sur site

La construction sur site est au cœur des projets de structures métalliques, du transport des composants à l’installation finale. Grâce à l’agencement des pièces encastrées, à l’installation des poteaux et poutres en acier, au renforcement des assemblages et à la construction de l’enveloppe, la sécurité et la stabilité globales de la structure sont assurées. Une organisation rigoureuse de la construction, des mesures de sécurité et une gestion sur site garantissent l’avancement et la qualité des travaux. Lors de la livraison, de multiples inspections et réceptions client sont effectuées afin de garantir que les résultats du projet répondent aux exigences de conception et d’utilisation, et que le cycle de fabrication est parfaitement bouclé.

1. Étape intégrée

Mise en place des mesures de sécurité

Cette étape consiste à déployer pleinement les dispositifs de protection sur le chantier. Il s’agit de la tâche principale pour garantir la sécurité du personnel, des équipements et de l’environnement de travail global. La mise en place des mesures de sécurité comprend l’installation de clôtures de sécurité, la mise en place de panneaux d’avertissement accrocheurs, la pose de banderoles d’avertissement, la délimitation des zones de travail dangereuses et des zones interdites au personnel non opérateur, et l’équipement des opérations en haute altitude avec des dispositifs antichute. De plus, des extincteurs, des filets de protection, des garde-corps, des passages de secours et du matériel de premiers secours sont nécessaires pour garantir une intervention rapide en cas d’urgence. Une planification scientifique et une mise en œuvre méticuleuse des mesures de sécurité contribueront à prévenir les accidents tels que les chutes de hauteur, les collisions mécaniques et les impacts d’objets, et à maintenir l’ordre sur le chantier ainsi que la santé physique et mentale du personnel de construction. Cette étape n’est pas seulement une exigence stricte des lois et règlements, mais reflète également l’attention particulière portée par l’entreprise à la qualité, à l’avancement et à la sécurité des personnes dans les travaux, et constitue une base solide pour le bon déroulement des processus ultérieurs.

Arrivée des équipements :

cette étape est une étape préparatoire importante pour la livraison ordonnée des équipements mécaniques de grande envergure et des outils auxiliaires de construction nécessaires au projet sur le chantier, conformément au plan de construction, marquant ainsi le début des opérations opérationnelles. Les équipements sur site comprennent des engins de levage (tels que des grues à tour et des grues sur chenilles), des postes à souder, des outils électriques, des instruments de test et des installations d’alimentation électrique temporaires, etc., qui doivent être déchargés, positionnés, assemblés et mis au point sous la supervision de techniciens professionnels afin de garantir le bon fonctionnement de chaque équipement et la sécurité et la fiabilité de son fonctionnement. La préparation complète des équipements permet non seulement d’améliorer considérablement l’efficacité opérationnelle et de réduire les retards de construction, mais aussi de réduire les risques de sécurité et d’améliorer la qualité et la stabilité de la construction. Cette étape exige de l’unité de construction une organisation et une coordination rigoureuses, ainsi que des processus de gestion des équipements rigoureux. C’est une condition préalable essentielle à la mise en œuvre efficace des processus ultérieurs de levage, de positionnement, de soudage et autres des composants en acier, et elle incarne la force technique et les capacités de gestion sur site de l’entreprise.

Arrivée des composants

Cette étape est essentielle à la préparation du transport des éléments de structure métallique, achevés selon le plan de fabrication en usine, jusqu’au chantier, et à leur mise en place conformément à la séquence du projet et à l’agencement spatial. Le nombre, la taille et l’aspect des éléments entrant sur le chantier doivent être rigoureusement contrôlés afin de garantir leur conformité aux exigences de transport et d’empilage, et d’éviter tout retard d’installation ultérieur dû à une confusion ou à des erreurs. Un empilage rigoureux et ordonné des éléments optimise l’utilisation de l’espace sur le chantier et évite l’encombrement du canal de construction. Il réduit également la fréquence des levages et des déplacements, et améliore l’efficacité globale de la construction. À cette étape, des mesures de protection des éléments doivent également être prises pour prévenir l’humidité, la rouille et les dommages mécaniques, afin de garantir leur parfait état avant le levage. L’entrée des éléments est non seulement un élément important de la gestion des matériaux de construction, mais aussi un pont entre la production en usine et l’installation sur site. Elle reflète le contrôle global de l’avancement et le niveau de gestion rigoureux du projet, et constitue la condition essentielle au bon déroulement du projet dans les délais.

Marquage de l’implantation.

Cette étape assure la liaison entre la mesure précise et le marquage sur le chantier, opération fondamentale pour garantir la précision de l’installation ultérieure de la structure métallique. Le traçage des lignes nécessite l’utilisation de stations totales, de télémètres laser, de niveaux et d’autres outils de mesure basés sur les données des plans de conception pour marquer avec précision les points de référence clés, les axes, les axes des composants, les points de contrôle d’élévation, etc., un par un sur le chantier. Grâce à un traçage de haute précision, la position horizontale, la verticalité et la disposition spatiale globale des composants peuvent être efficacement contrôlées afin d’éviter les écarts dimensionnels et les erreurs accumulées lors de l’installation ultérieure. Cette étape nécessite également de multiples vérifications et recoupements des résultats de traçage afin de garantir la cohérence des données et la clarté du marquage. Un traçage précis fournit non seulement une base fiable pour l’installation de la structure métallique, mais aussi une base solide pour les processus ultérieurs tels que le levage, l’épissure, le soudage et l’assemblage des nœuds. C’est une garantie importante pour la sécurité, la fonctionnalité et l’esthétique de l’ouvrage d’art.

Positionnement des pièces encastrées

Cette étape est une opération délicate liée au positionnement et à la mise en place précis des pièces encastrées dans la fondation ou la dalle en béton, conformément aux plans de conception et aux spécifications de construction. Elle constitue une garantie importante pour le contrôle précis de l’installation des structures métalliques. Les pièces encastrées assurent principalement la liaison entre les composants métalliques ultérieurs et la fondation. Leur écart de position affecte directement la stabilité et la résistance de la superstructure. Lors du positionnement, l’axe, l’élévation, l’horizontalité et la verticalité, etc., doivent être rigoureusement mesurés et corrigés afin de garantir leur parfaite cohérence avec l’axe d’installation ultérieur. Cette étape fait généralement appel à diverses méthodes, telles que le positionnement des barres d’acier, la fixation des supports et le soudage temporaire, afin de maintenir une position précise et d’éviter tout décalage lors du coulage du béton. Un positionnement précis des pièces encastrées améliore efficacement l’efficacité globale de l’installation, réduit les retouches et les ajustements, garantit la sécurité structurelle et la fluidité de la construction, et constitue un maillon essentiel de la réussite des projets de structures métalliques.

Installation des pièces encastrées :

cette étape est essentielle pour fixer solidement les pièces encastrées correctement positionnées dans la fondation ou d’autres structures, et constitue la garantie fondamentale de l’installation ultérieure des structures métalliques. Lors de l’installation, l’élévation, l’horizontalité et la verticalité des pièces encastrées doivent être rigoureusement contrôlées conformément aux exigences de conception. Soudures, boulonnages, supports temporaires et autres méthodes sont généralement utilisés pour assurer leur stabilité. Pendant la construction, il convient d’éviter tout déplacement, desserrage ou basculement lors du coulage du béton, ainsi que toute vibration, afin de garantir sa fonction d’appui dans la structure et la résistance ultérieure des assemblages. Une installation raisonnée des pièces encastrées permet non seulement un assemblage précis des composants en acier ultérieurs et améliore l’efficacité globale de l’assemblage, mais réduit également les coûts de reprise et les délais de construction. Cette étape est essentielle, reflétant la rigueur de la construction, le niveau technique et les capacités de contrôle qualité, et constitue une condition préalable indispensable à la sécurité et à la fiabilité à long terme de l’ouvrage d’art et au bon déroulement de la construction.

Contrôle dimensionnel

Cette étape est essentielle pour la mesure et la vérification complètes des pièces encastrées installées. Elle constitue la confirmation finale de la précision globale de l’installation et de la qualité de construction de la structure métallique. La vérification comprend la position centrale, l’élévation, la position plane, l’horizontalité, la verticalité, etc. des pièces encastrées afin de garantir leur parfaite conformité avec les plans de conception et d’éviter ainsi tout problème d’assemblage ou dislocation structurelle ultérieurs causés par des écarts d’installation. L’utilisation d’outils de détection avancés tels que les stations totales, les télémètres laser et les niveaux de précision permet d’effectuer le contrôle dimensionnel avec efficacité et précision. Si des écarts sont constatés lors du contrôle dimensionnel, des ajustements, des soudures de réparation ou des mesures correctives doivent être immédiatement mis en œuvre afin d’éviter que l’accumulation d’erreurs n’affecte l’avancement et la sécurité du projet. Cette étape est non seulement un élément essentiel du système de gestion de la qualité, mais aussi la garantie essentielle d’un levage fluide, d’un raccordement rapide et de la stabilité structurelle finale des composants en acier ultérieurs. C’est une étape essentielle, indispensable à une construction de haute qualité et de haut niveau.

2. Étape d’installation :

Installation des poteaux en acier.

Cette étape consiste à hisser les principaux poteaux porteurs en acier préfabriqués en usine jusqu’aux éléments encastrés à l’aide d’un engin de levage de grande capacité, puis à les positionner et les fixer avec précision. Il s’agit du maillon clé de la charpente métallique. Pendant la construction, la verticalité, l’élévation et l’écart d’axe des poteaux doivent être rigoureusement contrôlés afin de garantir la précision géométrique de la charpente globale conformément à la conception. Afin d’éviter tout basculement ou tremblement des poteaux en acier pendant l’installation, un support temporaire ou une fixation par câble est généralement réalisé en premier, puis un renforcement par boulonnage ou soudure est réalisé. En tant que noyau porteur longitudinal de la structure, la qualité de l’installation du poteau en acier influence directement la précision et la stabilité globale des poutres supérieures en acier et des autres composants. Elle constitue également la garantie fondamentale des performances de sécurité, de durabilité et de résistance sismique ultérieures. Cette étape requiert des opérateurs hautement qualifiés et une configuration d’équipement parfaite. Elle constitue un élément important de la réussite du projet et d’une gestion de chantier rigoureuse.

Installation des poutres en acier

Cette étape consiste à hisser avec précision les poutres transversales en acier jusqu’au sommet ou au nœud des poteaux, conformément aux exigences de conception, et à finaliser l’assemblage par boulonnage ou soudage, formant ainsi la structure porteuse horizontale principale de l’ensemble du système de charpente. L’installation des poutres en acier nécessite des mesures précises selon le repère de pose, le contrôle de l’espacement et de la différence de hauteur aux extrémités des poutres, la garantie de la stabilité et de la fiabilité de chaque nœud, ainsi que la garantie des propriétés mécaniques et de la stabilité de l’ensemble. Lors de l’installation, il est également nécessaire d’ajuster l’horizontalité et la rectitude de la poutre en temps réel, et de prendre des mesures de soutien temporaires pour éviter toute déformation ou déplacement accidentel pendant la construction. Une installation scientifique et rigoureuse des poutres en acier améliore non seulement la rigidité et la capacité portante globales de la structure, mais pose également des fondations solides pour la construction de la toiture, du plancher et des structures secondaires ultérieures. Cette étape est un maillon important de la liaison de l’ossature principale en ingénierie des structures en acier, directement liée à la sécurité, à la fonctionnalité et à la durabilité du bâtiment.

Fixation par boulons.

Cette étape consiste à utiliser des boulons haute résistance pour assembler de manière fiable des poteaux, des poutres et d’autres composants clés en acier afin de former un système structurel stable, maillon essentiel de l’installation des structures en acier. Le processus de fixation par boulons nécessite un contrôle strict des spécifications, de la quantité, de la précharge et de la séquence d’installation des boulons, conformément aux normes de conception, afin de garantir la résistance des nœuds aux différentes charges de conception. Les assemblages par boulons haute résistance peuvent non seulement transmettre et répartir les contraintes mécaniques, mais également présenter un certain degré de désassemblage, ce qui facilite l’inspection et la maintenance ultérieures de la structure. Cette étape est généralement associée à une clé dynamométrique ou à un tendeur pour appliquer une force précise et éviter toute déformation structurelle ou tout desserrage des boulons dû à un serrage insuffisant ou excessif. La standardisation de la fixation par boulons améliore considérablement la sécurité et la fiabilité globale de la structure. Il s’agit d’un maillon important qui reflète la précision de la construction et le niveau de qualité des processus d’ingénierie des structures en acier, et joue un rôle décisif dans la garantie de l’avancement ultérieur de la construction et de la qualité de l’ingénierie.

Installation de la structure secondaire

Cette étape est essentielle à l’installation des composants secondaires tels que les pannes, les tiges de support, les poutres secondaires, les ossatures de plafond et les planchers. Elle est indispensable à l’amélioration du système structurel global et à la séparation et au soutien fonctionnels des espaces. Bien que la structure secondaire ne supporte pas la charge principale, elle joue un rôle important dans la rigidité, la stabilité, la résistance au vent et aux séismes du bâtiment. Lors de l’installation, un positionnement et des assemblages précis doivent être effectués conformément aux plans de conception afin d’éviter toute accumulation d’erreurs ou d’affecter les performances de la structure principale. Une disposition judicieuse de la structure secondaire renforce non seulement l’intégrité du bâtiment, mais fournit également le support nécessaire au système extérieur, à la disposition des canalisations et à la décoration ultérieure. La réussite de cette étape contribuera à améliorer l’efficacité globale de la construction et l’esthétique du bâtiment. Elle est essentielle pour atteindre la perfection fonctionnelle, la sécurité, la fiabilité et le confort spatial. Elle constitue une transition essentielle entre la « structure » et l’« espace ».

Ajustement structurel global.

Cette étape consiste à finaliser l’assemblage de la structure principale et de la structure secondaire, à réaliser pleinement l’agencement spatial et fonctionnel du bâtiment principal. Elle constitue un élément important du projet d’installation de la structure métallique. À ce stade, les poteaux et poutres en acier, les systèmes de support et les structures secondaires doivent être systématiquement intégrés afin de garantir la stabilité globale, la résistance aux séismes et la force rationnelle. Pendant l’installation, la qualité des assemblages, les écarts dimensionnels géométriques, la verticalité et la planéité globales doivent être rigoureusement contrôlés, et une surveillance synchrone multipoints doit être effectuée à l’aide d’équipements de mesure afin de garantir la précision de la charpente. Une fois la structure globale installée, un essai complet de réception et de stabilité structurelle peut être réalisé afin de garantir sa conformité aux exigences de conception et de spécification. Cette étape marque la mise en place du projet principal, élément clé pour la construction des éléments de fermeture, du système électromécanique et de la décoration intérieure et extérieure. Une installation structurelle globale de haute qualité garantit non seulement la sécurité et la durabilité du bâtiment, mais jette également les bases du bon déroulement du projet par la suite.

Traitement de surface

Cette étape consiste à effectuer une inspection visuelle détaillée, un ajustement des écarts et une réparation de surface de l’ensemble de la structure métallique installée afin de garantir que la qualité globale et l’aspect visuel du bâtiment répondent aux normes attendues. L’inspection porte sur la verticalité, la planéité, l’intégrité des nœuds de connexion, l’intégrité du revêtement et la présence éventuelle de dommages mécaniques, de déformations et autres problèmes. En cas de défauts détectés, une réparation, un ajustement ou un traitement secondaire, tel que le soudage, le meulage, la repeinture, etc., est nécessaire dans les meilleurs délais afin de garantir l’uniformité, l’esthétique et la résistance à la corrosion de la surface de la structure. Un traitement esthétique de haute qualité peut non seulement améliorer l’esthétique générale et l’image de marque du bâtiment, mais aussi prolonger efficacement la durée de vie des composants et réduire les coûts de maintenance. Cette étape reflète un contrôle rigoureux des détails techniques et de la qualité globale, et constitue un élément clé pour améliorer la satisfaction client, valoriser le bâtiment et démontrer le professionnalisme de l’entreprise.

Pose du bardage :

cette étape consiste à installer les systèmes d’enveloppe tels que les panneaux muraux extérieurs, les panneaux de toiture, les portes et fenêtres, les murs-rideaux, etc. sur la structure métallique principale, conformément aux plans de conception. Il s’agit d’un maillon essentiel pour garantir l’intégrité fonctionnelle et la performance globale du bâtiment. La structure de l’enveloppe sert non seulement à enfermer l’espace et à résister aux agressions extérieures telles que le vent, la pluie et la neige, mais elle influence également directement l’isolation thermique, thermique et phonique du bâtiment, ainsi que ses économies d’énergie. Lors de l’installation, la taille des panneaux, la densité des joints et les propriétés d’étanchéité à l’eau et au vent doivent être rigoureusement contrôlées afin de garantir une esthétique et un fonctionnement parfaits. Une conception judicieuse de l’enveloppe permet également d’optimiser le confort intérieur du bâtiment et d’améliorer les performances énergétiques globales. Cette étape est essentielle pour transformer le bâtiment d’une « structure » en un « espace fonctionnel », reflétant l’alliance de la technologie architecturale et de l’esthétique, et constitue également l’étape finale pour garantir la fonctionnalité, l’esthétique et la durabilité globales du bâtiment.

3. Étape de livraison

Inspection structurelle à la livraison

Cette étape est essentielle à l’inspection complète et systématique de la précision dimensionnelle, de la qualité des nœuds et des performances mécaniques globales de la structure métallique achevée. Elle constitue la mesure clé pour garantir la qualité et la sécurité du projet. L’inspection porte sur les dimensions géométriques des composants, la verticalité globale, la déviation des nœuds, la qualité des soudures et la résistance des assemblages boulonnés, etc., et est rigoureusement réalisée conformément aux plans de conception et aux spécifications de construction pertinentes. Pour garantir la précision de l’inspection, des équipements de pointe tels que des instruments de mesure laser, des stations totales et des détecteurs de défauts à ultrasons sont généralement utilisés pour effectuer des inspections non destructives des principaux éléments d’assemblage. Tout problème détecté doit être enregistré et corrigé à temps afin d’éviter l’accumulation de dangers cachés. L’inspection structurelle n’est pas seulement une inspection complète des techniques de construction et du contrôle qualité, mais aussi une étape clé pour garantir la sécurité, la stabilité et la durabilité du bâtiment lors de son utilisation ultérieure. C’est le maillon essentiel pour garantir la performance à long terme du bâtiment.

Inspection d’aspect :

cette étape consiste à inspecter soigneusement la surface extérieure de la structure en acier, notamment l’uniformité du revêtement, la qualité du traitement anticorrosion, la planéité des composants, les différences de couleur, l’aspect des soudures et la présence de dommages mécaniques, de rouille, d’affaissements et autres défauts. L’inspection d’aspect n’est pas seulement liée à l’esthétique générale du bâtiment et à la première impression des clients, mais influence également les performances de protection ultérieures et les coûts de maintenance. Cette étape est généralement combinée à une inspection visuelle manuelle, à des mesures d’outils et à une inspection locale du meulage, et est réalisée dans le strict respect des normes techniques de construction et de revêtement. Tout problème détecté doit être réparé, repeint ou poli afin de garantir le respect des exigences de conception et du contrat à la livraison finale. L’inspection d’aspect est un élément important de la précision de la construction et du contrôle des détails. Elle est essentielle pour améliorer la satisfaction client et consolider l’image de marque. C’est également une étape de contrôle de façade pour la qualité des projets de construction.

Réinspection par le superviseur

Cette étape consiste en une revérification de la qualité, de la sécurité et des normes techniques des structures en acier après construction, par un organisme de supervision indépendant. Elle constitue un maillon essentiel pour garantir la conformité du projet au contrat, au cahier des charges et aux exigences de conception. La réinspection de supervision consiste non seulement à effectuer des contrôles aléatoires sur des indicateurs techniques tels que les dimensions structurelles, la qualité des soudures et les assemblages, mais aussi à effectuer une inspection complète des mesures de sécurité du chantier, de l’exécution des processus et de l’intégrité des dossiers d’inspection. Forte de ses compétences techniques professionnelles et de son objectivité, l’organisme de supervision émet des avis de rectification sur les risques qualité potentiels et supervise la mise en œuvre des rectifications afin de garantir la qualité finale du projet. La réussite de cette étape permet non seulement de vérifier le niveau de construction de l’entreprise de construction, mais constitue également une base solide pour l’acceptation ultérieure du client. La réinspection de supervision reflète les exigences fondamentales d’une gestion transparente et standardisée des projets de construction et constitue un élément indispensable et important de la réception du projet.

Réception client :

cette étape consiste à inviter des représentants du propriétaire (client) sur le chantier afin de procéder à une revue complète et de confirmer l’achèvement du projet. Il s’agit du point de contrôle humain le plus crucial de tout le processus de livraison. Lors de la réception, le client vérifie la qualité du projet, la précision dimensionnelle, l’aspect visuel, la réalisation fonctionnelle et les données de construction, élément par élément, afin de garantir la conformité du bâtiment au contrat de conception et aux exigences fonctionnelles. L’équipe projet doit préparer à l’avance un rapport de réception complet, des rapports d’inspection qualité et une description des rectifications, et organiser des explications détaillées sur site. Si le client propose des rectifications, celles-ci doivent être corrigées et confirmées à temps. Ce n’est qu’après réception du client que le projet peut officiellement entrer en phase d’achèvement et de réception. Cette étape ne constitue pas seulement la reconnaissance des résultats finaux du projet, mais concerne également la maintenance, la garantie et l’expérience utilisateur ultérieures. Elle est essentielle pour établir la confiance des clients, entretenir des relations de coopération et renforcer la réputation de la marque.

Remise des documents

Cette étape est essentielle pour organiser systématiquement et transmettre formellement au client les différents types de données générées tout au long du projet. Il s’agit d’un élément essentiel de la gestion du cycle de vie des projets de construction. Les documents de transmission comprennent les plans de conception, les dossiers de construction, les rapports d’inspection des matériaux, les rapports d’inspection des soudures, les dossiers d’ingénierie cachés, les dossiers de modifications de construction, les plans d’achèvement et divers documents d’assurance qualité. L’exhaustivité et l’exactitude de la transmission des matériaux aident non seulement les clients à gérer, réparer et entretenir ultérieurement, mais fournissent également une base juridique pour les transformations, extensions et responsabilités futures. Cette étape nécessite généralement la préparation d’une liste détaillée et d’une sauvegarde électronique, ainsi que les signatures et confirmations des deux parties afin de garantir la bonne transmission des informations. Une transmission standardisée des données témoigne de l’importance que l’entreprise accorde à la gestion de la qualité et à ses responsabilités en matière de service. Elle constitue également une garantie importante pour établir une bonne image de marque, protéger les droits et intérêts des clients et garantir la sécurité de l’utilisation ultérieure du projet.

Archivage des documents :

cette étape consiste à organiser, numéroter et conserver systématiquement tous les documents, données, images et dossiers de réception liés au projet, et ce, pour une longue durée. Il s’agit d’un élément important de la gestion interne de la qualité et de la gestion de projet de l’entreprise. L’archivage des documents comprend les documents contractuels, les dossiers de modifications de conception, les matériaux de construction à différentes étapes, les rapports d’inspection qualité, les rapports de supervision, les documents de réception client et les photos associées, etc., afin de garantir une recherche et une récupération rapides et précises en cas de besoin ultérieur. Un système d’archivage performant fournit non seulement des ressources précieuses aux entreprises pour accumuler des informations techniques et synthétiser l’expérience de construction, mais aussi une base pour la recherche des responsabilités, la gestion des incidents qualité et le support technique ultérieur. Cette étape reflète le niveau de gestion standardisé et scientifique de l’entreprise. Elle constitue le maillon essentiel pour l’amélioration continue de la qualité de réalisation des projets, l’amélioration de l’efficacité de la gestion opérationnelle et le soutien au développement commercial à long terme. C’est également une étape décisive pour les entreprises dans la mise en place d’une gestion allégée.

Achèvement du projet

Cette étape marque l’achèvement complet du projet de structure métallique, de la conception à la fabrication, en passant par l’installation, l’inspection et la réception, et marque l’entrée officielle en phase d’utilisation et de maintenance par le propriétaire. Il s’agit d’une étape importante. À ce stade, toutes les activités sur le chantier sont évacuées, la clôture est retirée, le site est nettoyé, les informations et les certificats sont complets, et le projet a passé la double réception du client et du superviseur. L’achèvement du projet est non seulement la preuve ultime de la qualité de la construction, mais aussi le respect intégral des obligations contractuelles, démontrant la solidité et l’exécution complètes de l’entreprise. À ce stade, des synthèses de projet et un retour d’expérience seront également réalisés afin de servir de base à l’apprentissage et à l’amélioration internes. Une fois le projet terminé, le client recevra officiellement le bâtiment et le mettra en service. L’entreprise entrera également en période de garantie et continuera d’assumer la responsabilité du service après-vente et du support technique. Cette étape marque non seulement la fin du projet, mais aussi le début de notre collaboration avec vous en tant que leader du secteur, le développement de la marque et le bouche-à-oreille.