L’usine à structure métallique au Cambodge présentée ici illustre une installation industrielle hautement efficace construite avec un système de cadre rigide total. Avec 1 200 tonnes d’acier et une livraison finale en octobre 2024, le projet démontre comment l’ingénierie moderne de l’acier, un contrôle qualité rigoureux (QA/QC) et une coordination EPC optimisée peuvent offrir un actif industriel fiable, évolutif et durable.

Faits Rapides du Projet

| Emplacement | Cambodge |

| Quantité d’Acier | 1 200 tonnes |

| Type de Structure | Cadre Rigide Total |

| Achèvement | Octobre 2024 |

Aperçu et Objectifs du Projet

Cette usine à structure métallique au Cambodge a été conçue pour soutenir une production industrielle flexible à haut rendement, avec un minimum d’arrêts pour les futurs changements d’agencement. Les objectifs principaux du maître d’ouvrage incluaient : une livraison rapide, une sécurité structurelle élevée, un faible coût d’exploitation et une enveloppe de bâtiment optimisée pour la performance thermique et la durabilité. Pour atteindre ces objectifs, l’équipe a adopté une solution de cadre rigide total qui équilibre efficacité structurelle, séquençage d’érection prévisible et entretien simplifié pour le climat tropical.

- Débit et Flexibilité : Espacement des colonnes et travées prêtes pour ponts roulants, planifiés pour des flux de production clairs et une reconfiguration future.

- Vitesse de Construction : Préfabrication en usine et logistique modulaire permettant un assemblage rapide sur site.

- Coût du Cycle de Vie : Finitions durables, bardage à faible entretien et composants standardisés pour maîtriser les OPEX.

Stratégie de Conception Structurelle

Le système de cadre rigide total utilise des portiques à résistance au moment pour assurer la stabilité latérale sans dépendre d’un contreventement étendu dans les travées principales, réduisant les obstructions dans les zones de production. Cette stratégie garantit un volume intérieur dégagé pour les équipements, la manutention des matériaux et les chemins de grue, tout en maintenant une grande rigidité face aux charges de vent et aux charges d’exploitation typiques.

Principes Clés de Conception

- Clarté du Chemin de Charge : Les cadres principaux supportent les charges verticales ; les cadres d’extrémité et les systèmes de contreventement gèrent les efforts longitudinaux.

- Intégration des Services : Réservations prévues pour les réseaux MEP, conduits aériens et chemins de câbles dès la modélisation pour éviter les reprises.

- Extension Future : Préparation des extrémités pignons et des platines de connexion pour des modules d’agrandissement éventuels.

- Mouvement Thermique : Joints de dilatation et détails adaptés aux interfaces de bardage pour absorber les différences de température.

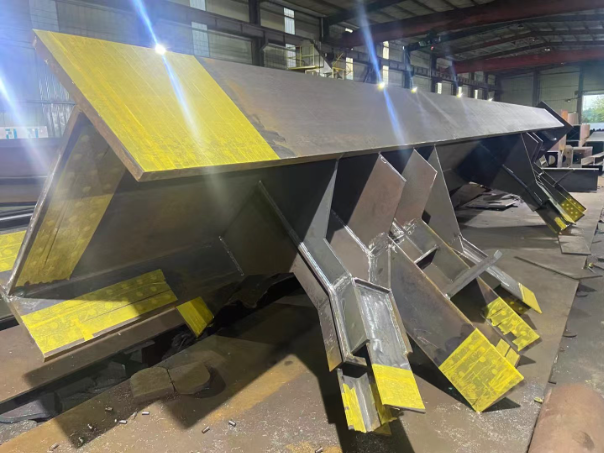

Charpente et Connexions

Les cadres principaux comprennent des colonnes et poutres coniques ou prismatiques reliées par des assemblages rigides à pleine résistance. Les éléments secondaires (pannes, lisses) renforcent le bardage et transmettent les charges de toiture et de parois aux cadres principaux. La conception des connexions privilégie des détails répétitifs et une fabrication en atelier, améliorant le contrôle dimensionnel et la rapidité d’assemblage.

Matériaux, Fabrication et Protection Anticorrosion

Le choix des matériaux et la qualité de fabrication influencent directement la durabilité et le calendrier d’une usine à structure métallique. Pour ce projet au Cambodge, des aciers de construction avec une bonne soudabilité et une constance éprouvée ont été spécifiés, associés à des procédés d’atelier modernes pour réduire les ajustements sur site.

Matériaux et Composants

- Cadres Principaux : Profilés en H laminés ou reconstitués pour colonnes/poutres selon les charges et portées de conception.

- Acier Secondaire : Pannes et lisses en Z/C pour un support efficace des toitures et parois.

- Contreventement : Tiges ou cornières en toiture et parois assurant l’action de diaphragme et la stabilité.

- Fixations : Boulons à haute résistance et vis autoperceuses avec revêtements compatibles.

- Bardage et Isolation : Tôles métalliques avec couches isolantes (laine de roche ou PIR) pour la performance thermique et acoustique.

Fabrication et Contrôle Dimensionnel

- Plans d’atelier synchronisés avec la coordination BIM/3D pour préserver les jeux et passages techniques.

- Spécifications de soudage (WPS/PQR) standardisées ; qualifications des soudeurs documentées.

- Assemblages d’essai pour les nœuds critiques ; marquage et emballage optimisés pour la séquence de montage.

Protection Anticorrosion

Compte tenu de l’humidité tropicale et des influences côtières possibles, le système utilise un ensemble de revêtements robustes (par ex. : apprêt riche en zinc + couche intermédiaire époxy + finition durable) ou une galvanisation à chaud pour certains éléments. Les fixations et accessoires de bardage sont réalisés avec des matériaux compatibles afin d’éviter la corrosion galvanique, prolongeant la durée de vie de l’usine.

Méthodologie de Construction et Logistique de Chantier

L’approche de construction a mis l’accent sur des processus sûrs et reproductibles pour respecter la date d’achèvement d’octobre 2024. Une séquence assistée par grue a d’abord monté les portiques principaux, suivis par la charpente secondaire et la pose progressive du bardage.

Séquence d’Érection

- Fondations et Boulons d’Ancrage : Contrôle topographique et gabarits d’ancrage pour maintenir des tolérances précises.

- Cadres Principaux : Levage par paires et contreventement temporaire ; vérification aplomb/alignement après chaque travée.

- Acier Secondaire : Installation des pannes/lisses pour stabiliser la charpente et préparer l’enveloppe.

- Toiture et Bardage : Mise en place rapide de l’enveloppe étanche pour protéger les travaux intérieurs.

- Portes, Lanternaux et Persiennes : Intégrés pour la lumière naturelle et la ventilation tout en limitant les infiltrations d’eau.

Logistique de Chantier et Sécurité (HSE)

- Livraisons en flux tendu pour minimiser la congestion et la manutention multiple.

- Voies piétonnes/véhiculaires clairement délimitées ; zones de levage clôturées et supervisées.

- Briefings quotidiens, plans de levage et permis de travail pour opérations à chaud ou en hauteur.

QA/QC, Sécurité et Conformité

L’assurance qualité a couvert les contrôles pré-fabrication, les inspections de soudure en cours et les relevés d’alignement finaux. Des essais non destructifs (ultrasons ou particules magnétiques) ont été réalisés sur les joints critiques. Les assemblages boulonnés ont été contrôlés pour le couple et la tension ; les joints de bardage ont été inspectés pour l’étanchéité. Le respect des règles de sécurité incluait le port des EPI, des systèmes antichute et des exercices d’urgence adaptés au montage métallique.

Durabilité et Valeur du Cycle de Vie

La recyclabilité de l’acier et la fabrication précise en atelier réduisent les déchets par rapport aux méthodes conventionnelles. L’isolation du bardage, l’éclairage naturel et la ventilation diminuent la consommation énergétique. Le design de l’usine à structure métallique permet également un démontage ou une reconfiguration aisée, protégeant la valeur incorporée.

Performance, Maintenance et Extension

Les cadres rigides offrent un contrôle prévisible de la flèche et des performances robustes face aux charges de vent et d’exploitation. La maintenance se concentre sur l’inspection des revêtements, la vérification des fixations, le nettoyage des gouttières et les retouches locales après chocs. Grâce à sa modularité, toute extension future peut être ajoutée avec un minimum d’interruptions.

Intervalles de Maintenance Recommandés

- Trimestriel : Vérification visuelle des gouttières, descentes et accumulation de débris.

- Semi-annuel : Échantillonnage des fixations, joints d’étanchéité et retouches localisées du revêtement.

- Annuel : Inspection complète de l’enveloppe, cartographie des points de corrosion et audit du drainage.

Contrôle des Coûts, Planning et Gestion des Risques

La fixation précoce des nuances d’acier et des profils de bardage a permis de réduire la volatilité des prix et les risques de délai. Le séquençage d’érection et l’utilisation des grues ont été optimisés pour limiter les temps d’attente. Des fenêtres météo et des plans de contingence ont assuré le respect de la date d’achèvement d’octobre 2024. Les plans glissants de trois semaines ont synchronisé achats, fabrication et chantier.

Principaux Contrôles de Risque

- Chaîne d’Approvisionnement : Double approvisionnement pour les fixations et revêtements critiques.

- Météo : Étanchéité temporaire et bardage par étapes pour protéger les zones installées.

- Qualité : Points d’arrêt pour la soudure, le serrage des boulons et les tests d’étanchéité de l’enveloppe.

Livrables et O&M

À la réception, le propriétaire a reçu un dossier complet pour faciliter l’exploitation et la gestion des garanties.

- Plans “as-built” et tableaux d’assemblages

- Certificats matériaux, rapports WPS/PQR et comptes rendus d’inspection

- Fiches techniques du système de revêtement et guides d’entretien

- Manuel d’Exploitation et de Maintenance (O&M) avec listes de contrôle

- Documents de garantie pour la charpente et l’enveloppe