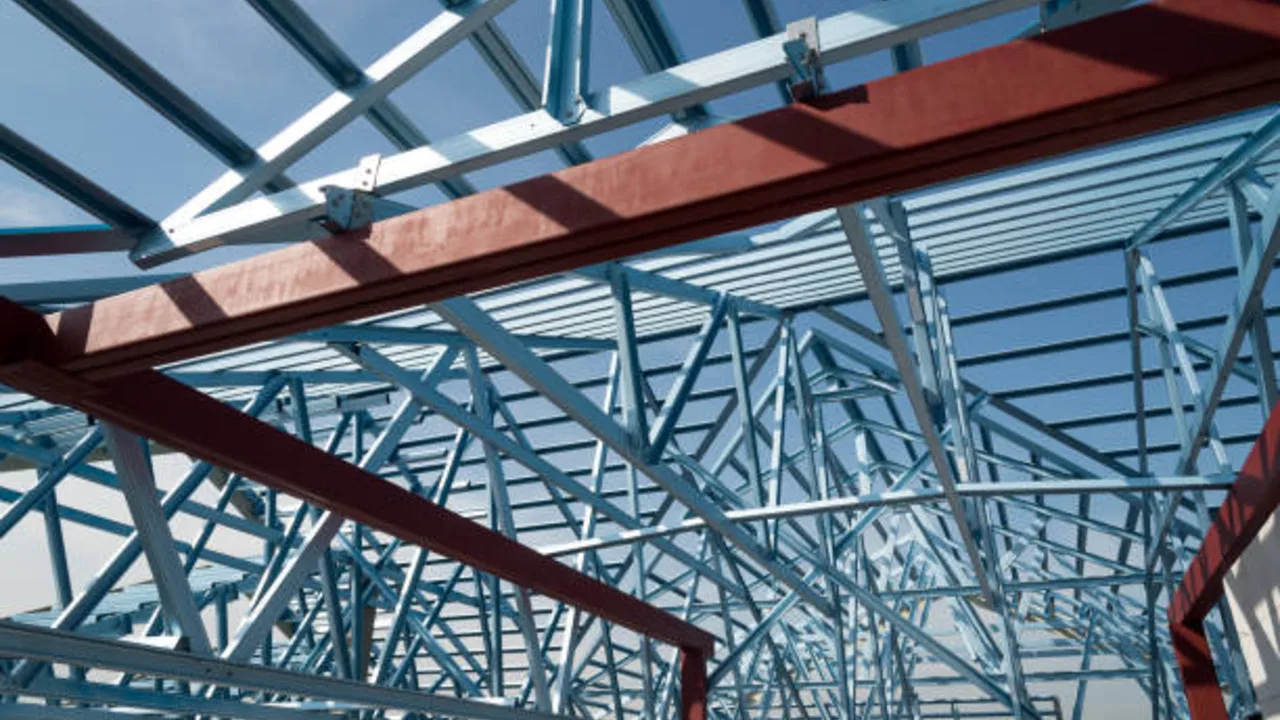

在当今快节奏的工业与商业建筑环境中,施工速度已不再只是进度优势,而是一项关键的战略要求。钢结构安装过程中的任何延误,都可能迅速推高人工成本,干扰后续工种施工,并危及整个项目的交付周期。因此,钢结构预施工工程已成为现代钢结构项目成功的关键因素之一。

与其在施工现场被动解决问题,预施工工程将关键决策前移至项目早期阶段。通过系统化的规划、工程协调以及数字化建模,项目团队能够显著缩短钢结构安装时间,同时提升施工安全性、工程质量与成本控制能力。本文将系统阐述钢结构预施工工程的工作机制、BIM 建模在其中的核心作用,以及为何前期工程决策能够直接转化为更高效的钢结构安装。

什么是钢结构预施工工程?

钢结构预施工工程是指在钢结构构件开始制造和现场安装之前,所开展的一整套技术准备工作。该过程涵盖结构分析、节点设计、加工详图编制、可施工性审查、安装顺序规划,以及与其他建筑系统的综合协调。

与传统流程中“钢构件进场后再解决问题”的做法不同,预施工工程通过提前识别并解决潜在问题,有效降低施工阶段的不确定性。通过在早期阶段消除设计冲突、优化节点细节并明确安装逻辑,钢结构项目的施工过程将更加可控,安装效率也显著提升。

钢结构安装延误通常产生的原因

钢结构安装延误很少是单纯由安装团队造成的。在大多数情况下,问题源于项目前期规划不足。常见原因包括:

- 加工详图不完整或表达不清

- 钢结构与钢结构、钢结构与混凝土节点协调不足

- 钢结构与机电系统(MEP)及建筑设计之间存在冲突

- 缺乏明确的安装顺序和起重设备规划

- 设计变更滞后或制造信息不完整

钢结构预施工工程正是针对上述问题,通过前期系统化工程策划,在构件进场前消除不确定因素。

BIM 建模在钢结构预施工工程中的作用

BIM 建模是钢结构预施工工程中最具价值的核心工具之一。通过建立高精度的三维钢结构模型,工程师、制造方与施工方能够在制造开始前全面掌握结构形态与构造逻辑。

借助 BIM,项目团队可以提前发现钢构件与其他系统之间的空间冲突,验证安装空间与施工可行性。这种数字化协同方式可确保钢结构构件在现场安装时精准匹配,从而大幅减少返工和施工停滞。

BIM 在加快钢结构安装中的核心优势

- 提前发现与机电及建筑系统的碰撞问题

- 直接基于模型生成高精度加工详图

- 清晰展示安装顺序与起重设备运行路径

- 显著减少现场返工与安装中断

通过在数字环境中解决协调问题,BIM 建模能够显著提升钢结构安装效率,并优化整体施工流程。

节点优化设计与标准化

节点设计在钢结构安装速度中起着决定性作用,因为节点往往是最耗费人工、且最依赖协调的部位。即使主体构件加工精度较高,如果节点设计复杂或细节不清,也容易在安装阶段形成瓶颈。常见问题包括螺栓孔位不对齐、焊接规范不明确、节点类型过多或现场难以实现的公差要求。这些问题通常会导致现场调整、额外焊接、临时处理及重复验收,直接拉长钢结构安装周期。

钢结构预施工工程通过在项目初期即重点优化并标准化节点设计,有效应对上述挑战。工程师不再将节点视为次要细节,而是结合受力路径、安装顺序及制造能力,设计兼顾结构安全性与施工可行性的节点方案,确保节点既满足结构要求,又便于制造、运输和现场安装。

标准化是该过程中的核心原则。在条件允许的情况下,工程师会尽量采用可重复应用的节点类型,并在整个钢结构体系中推广使用。通过减少独立节点类型的数量,不仅可提高制造效率,还能简化加工详图编制,使安装团队在早期即熟悉各类节点形式,从而显著提升安装速度并降低现场错误率。

优化后的节点设计还可显著提升制造精度。统一的螺栓布置、焊缝尺寸和连接板几何形式,有助于实现稳定一致的工厂生产,减少尺寸偏差。当构件以统一、清晰的节点形式运抵现场时,安装过程将更加顺畅,几乎无需返工或修正。

此外,清晰、完整的节点设计文件还能显著减少验收环节的时间消耗。当节点形式统一、技术要求明确时,质量检查人员能够快速完成核查,避免反复沟通或设计调整,从而确保钢结构整体施工流程的稳定性与一致性。

从本质上看,节点优化与标准化设计能够将原本的施工瓶颈转化为效率提升点。将节点工程纳入整体钢结构预施工工程体系,有助于实现更快的安装速度、更高的质量可控性,以及更安全高效的施工过程。

安装顺序规划与起重设备布置

钢结构预施工工程的另一项重要优势,在于提前制定科学、清晰的安装顺序。工程团队不再依赖现场临时调整,而是在施工前即规划好构件的安装先后关系。

该规划综合考虑结构稳定性、临时支撑需求、起重设备作业半径与起重量、施工通道及场地限制等因素。通过系统化的安装顺序设计,钢结构安装过程更加连贯,起重设备移动次数减少,施工等待时间显著降低。

合理的安装顺序规划,是缩短钢结构整体安装周期的最有效手段之一。

制造精度与预制化策略

预施工工程可确保钢结构构件按照严格的尺寸与公差要求进行制造。高精度的预制生产,能够有效避免现场切割、钻孔或二次加工等影响施工效率的作业。

在许多项目中,带节点的梁构件、支撑模块或平台框架,往往以较大装配单元的形式进行预制。这种装配式策略减少了现场吊装次数,大幅提升安装效率。

准时化交付与施工现场物流

通过前期精细化策划,钢结构预施工工程还能支持准时化(Just-in-Time)交付模式。钢结构构件可按照安装顺序分批进场,避免现场材料堆积。

这种方式不仅降低了现场物流压力和二次搬运,还能使安装团队在构件到场后立即进行安装,从而提升施工安全性并加快整体进度。

减少现场用工量与安全风险

钢结构安装效率的提升,与施工安全水平的提高密切相关。安装周期过长,会增加高空作业、重物吊装及现场拥挤等安全风险。

通过钢结构预施工工程缩短安装时间,项目能够减少现场作业总工时,从而降低安全事故发生的概率。清晰的安装方案、标准化的节点设计以及良好的工程协同,为安装团队创造了更加安全的作业环境。

工程团队与安装团队的协同

高效的钢结构预施工工程,离不开工程师、制造方与安装团队之间的紧密协作。当安装团队在项目前期即参与工程讨论时,其实际施工经验能够为节点设计、吊装方案和安装顺序提供重要参考。

这种协同机制可确保工程方案不仅在结构上合理,而且在现场实施中切实可行、高效可靠。

最适合采用预施工工程的应用场景

钢结构预施工工程在工期紧张、结构复杂或钢结构用量较大的项目中,能够发挥最大价值,包括:

- 工业厂房与制造基地

- 仓库与物流配送中心

- 钢结构作业平台与夹层系统

- 对工期要求严格的商业建筑

- 大跨度钢结构体系

在这些项目中,前期工程策划可直接支持建筑钢结构施工的快速推进,同时确保工程质量与安全标准。

前期工程在成本与工期上的优势

缩短钢结构安装时间,也将带来显著的成本优势。更短的安装周期意味着更低的人工成本、更少的起重设备租赁时间,以及更低的工期违约风险。

从整体项目角度来看,钢结构安装提速还能使后续工序提前进场,压缩整体施工周期,从而提升项目的投资回报率。

结论:工程先行,施工更快

钢结构安装速度并非在施工现场决定,而是在预施工阶段就已确定。钢结构预施工工程通过提前解决复杂问题、优化制造与安装策略、消除可避免的延误,为项目带来本质性的效率提升。

借助 BIM 建模、标准化节点设计以及系统化的安装规划,项目团队能够显著缩短钢结构安装时间,同时提升安全性、精度和整体施工绩效。在现代钢结构建设中,工程先行,是实现更快、更安全、更高效施工的关键。