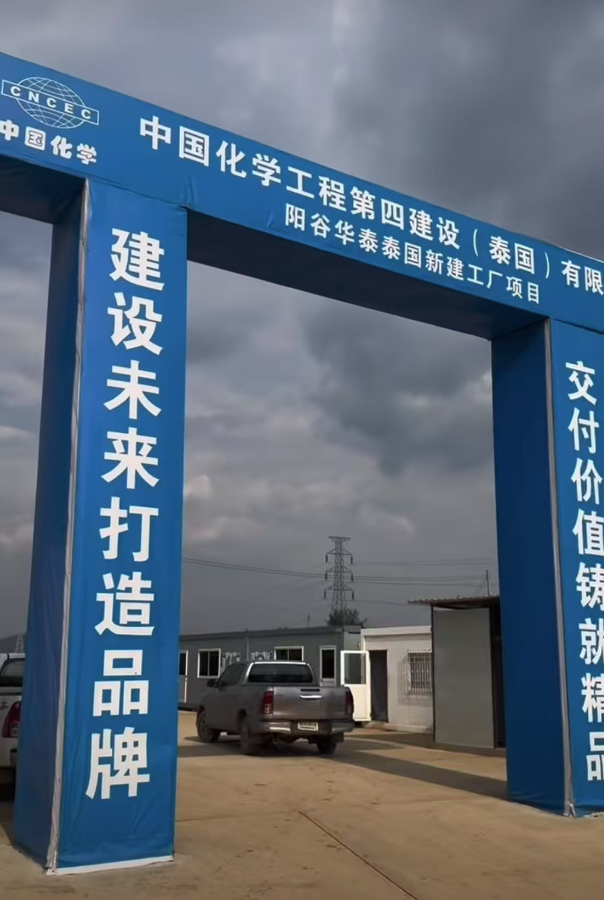

Détails du Projet d’Usine à Structure en Acier en Thaïlande

L’Usine à Structure en Acier en Thaïlande est une installation industrielle moderne conçue avec efficacité, sécurité et évolutivité. Achevée en avril 2021 avec une utilisation totale de 860 tonnes d’acier, elle démontre comment une solution à ossature métallique bien conçue peut accélérer la mise en production tout en répondant aux exigences opérationnelles les plus strictes. Cette page présente une description complète de la portée du projet, des concepts d’ingénierie, de la méthodologie de construction, de l’assurance qualité et des performances sur le cycle de vie — utile pour les propriétaires et développeurs envisageant une Usine à Structure en Acier similaire en Asie du Sud-Est.

Résumé du Projet

- Emplacement : Thaïlande

- Utilisation d’acier : 860 tonnes

- Date d’achèvement : Avril 2021

- Type d’installation : Atelier de production intégré avec espaces de stockage et auxiliaires

- Mode de livraison : Conception – fabrication – montage avec interface MEP coordonnée

Pourquoi choisir une Usine à Structure en Acier en Thaïlande ?

La Thaïlande offre des avantages stratégiques pour la production orientée vers l’exportation : des corridors logistiques robustes, un accès aux ports et un écosystème de sous-traitance mature. Une Usine à Structure en Acier exploite ces atouts en permettant une construction plus rapide, de grandes portées libres pour plus de flexibilité des processus, et une enveloppe de bâtiment adaptable aux nouveaux équipements ou aux changements d’aménagement. Comparée aux solutions traditionnelles en béton, la charpente métallique réduit les travaux humides sur site, raccourcit les délais de construction et simplifie les futures extensions.

Intention de Conception et Planification Fonctionnelle

L’objectif principal du design était de livrer une coque industrielle durable et facile à entretenir, intégrée harmonieusement avec les équipements de production. Le plan aligne les travées structurelles sur les lignes de production et le flux des matériaux, minimisant les obstructions internes et permettant l’installation d’équipements de levage aériens si nécessaire. La circulation des chariots élévateurs et des véhicules de service est séparée des zones piétonnes ; les aires de chargement et d’expédition sont positionnées pour réduire le temps de rotation des marchandises entrantes et sortantes.

Zones Fonctionnelles Clés

- Salle de Production : Grandes travées continues pour les lignes d’équipements, avec possibilité d’ajouter des ponts roulants ou monorails selon les besoins.

- Stockage et Logistique : Sols adaptés aux rayonnages, avec quais de chargement et auvents pour les opérations par tous les temps.

- Services et MEP : Espaces dédiés pour compresseurs, salles électriques et utilités de procédé, isolés pour la sécurité et le contrôle du bruit.

- Zones de Soutien : Bureaux, laboratoires de contrôle qualité, ateliers de maintenance et locaux du personnel, situés à proximité immédiate de l’atelier.

Concept Structurel et Choix du Système

Pour garantir la rapidité et la flexibilité, le bâtiment utilise un système de portiques en acier avec contreventement pour la stabilité latérale. Les cadres rigides principaux supportent les charges gravitationnelles et environnementales, tandis que les éléments secondaires soutiennent la toiture et les parois. Cette configuration offre de grandes portées sans colonnes, permettant un aménagement libre des machines et un passage aisé des réseaux techniques.

Structure Principale

- Cadres Principaux : Sections soudées ou laminées sélectionnées pour équilibrer le poids et la rigidité selon les espacements typiques des travées.

- Connexions à Moment : Utilisées dans les zones de nœuds rigides pour augmenter la capacité de rotation et contrôler la flèche.

- Système Latéral : Action de portique complétée par des contreventements de toiture et de paroi pour résister au vent et aux séismes selon les normes locales.

Éléments Secondaires

- Pannes et Lisses : Profilés à froid supportant la couverture et le bardage ; leur espacement optimisé réduit la masse totale d’acier.

- Liernes et Contreventements : Limitation du flambement hors plan et stabilisation de l’ensemble durant le montage et l’exploitation.

Fondations et Système de Dallage

Les fondations sont conçues selon les conditions géotechniques locales. La dalle est dimensionnée pour le trafic des chariots élévateurs et les charges ponctuelles des rayonnages ou équipements. Le plan des joints et les durcisseurs sont choisis pour minimiser l’entretien dans les zones à fort passage.

Enveloppe et Physique du Bâtiment

L’enveloppe équilibre confort thermique, durabilité et performance énergétique. Les systèmes de toiture et de murs peuvent utiliser des panneaux sandwich isolants (PU/PIR) ou un bardage simple peau avec isolation intérieure, selon les besoins du procédé et les exigences de résistance au feu. Des lanterneaux ou verrières peuvent être ajoutés pour réduire la consommation d’éclairage diurne, tandis que les ventilateurs de faîtage et persiennes murales assurent une ventilation naturelle adaptée.

Étanchéité et Durabilité

- Toiture : Panneaux métalliques à nervures hautes avec joints anti-capillarité, compatibles avec des gouttières et descentes dimensionnées selon les précipitations locales.

- Bardage : Panneaux nervurés ou isolés à fixations dissimulées pour un rendu esthétique et une meilleure résistance à la corrosion.

- Ouvertures : Portes industrielles, abris de quai et auvents conçus pour limiter la pénétration d’eau due au vent.

Matériaux, Protection contre la Corrosion et Normes

Le choix de l’acier structurel privilégie la disponibilité et la conformité aux normes. Les profilés sont fabriqués à partir d’aciers de classe équivalente au S355 pour garantir les performances mécaniques et la soudabilité. La protection anticorrosion est assurée par des revêtements appliqués en usine ou une galvanisation à chaud pour les éléments fortement exposés. Les boulons, ancrages et accessoires respectent des standards compatibles pour maintenir la cohérence du système de protection.

Répartition Indicative des 860 Tonnes

- Cadres et Colonnes Principaux : ~55–65%

- Pannes, Lisses et Acier Secondaire : ~10–15%

- Contreventements et Liernes : ~5–10%

- Divers (plateformes, escaliers, chemins de roulement, accessoires) : ~10–20%

Remarque : Les pourcentages sont indicatifs ; la répartition finale dépend de la portée, du nombre de travées, des charges de grue et des choix d’enveloppe.

Contrôle Qualité et Processus de Fabrication

La fabrication suit des procédures QA/QC strictes depuis la réception des matières premières jusqu’au revêtement final. Les certificats d’usine garantissent la conformité des aciers. Les vérifications dimensionnelles assurent le respect des tolérances de cambrure, d’équerrage et de perçage. Les soudures sont inspectées visuellement et, le cas échéant, par des méthodes non destructives. Des montages à blanc en atelier sont effectués pour réduire les risques avant livraison sur site.

Logistique, Montage et Gestion du Chantier

Un plan de montage séquencé a permis de limiter les perturbations sur site et de mener les travaux MEP en parallèle. Les cadres principaux ont été levés et contreventés temporairement, suivis par l’installation des pannes, lisses et contreventements de toiture. Le bardage a progressé au rythme de la charpente afin d’obtenir rapidement un clos couvert, protégeant les travaux intérieurs des intempéries. Les plans de levage, études de grutage et zones d’exclusion ont maintenu un haut niveau de sécurité pendant les opérations.

Principales Étapes de la Construction

- Pré-construction : Plans d’atelier, achats et maquettes.

- Montage de la Charpente : Érection des cadres, stabilisation, puis éléments secondaires et contreventements.

- Enveloppe et Finitions : Toitures, bardages, portes, auvents et cloisons intérieures.

- MEP et Mise en Service : Électricité, air comprimé, éclairage, extraction et essais finaux.

- Remise : Achevée dans les délais en avril 2021.

Sécurité dès la Conception et Pendant la Construction

Les mesures de sécurité sont intégrées dès la phase de conception jusqu’à la livraison. Des plateformes de travail en hauteur, lignes de vie et garde-corps protègent les ouvriers. Les détails d’assemblage sont conçus pour un montage rapide et sûr, limitant le temps passé en hauteur. La sécurité incendie est assurée par des voies d’évacuation conformes, des compartimentations et une enveloppe répondant aux exigences de résistance au feu.

MEP et Intégration des Processus

La trame structurelle prévoit les chemins de câbles, réseaux d’air comprimé et conduits CVC. L’espacement des portiques permet le passage de conduits et ventilations sans compromettre la résistance. Les supports suspendus des réseaux techniques libèrent l’espace au sol et facilitent la circulation des équipements.

Énergie, Environnement et Durabilité

Une Usine à Structure en Acier favorise les pratiques durables : l’acier est recyclable, les délais de montage sont réduits, et l’enveloppe peut être optimisée pour l’efficacité énergétique. Dans le climat thaïlandais, la conception prend en compte le rayonnement solaire, la ventilation et l’isolation pour stabiliser les conditions intérieures et limiter les besoins en climatisation. Des panneaux translucides assurent un éclairage naturel ; les luminaires LED à commande intelligente réduisent la consommation et les coûts de maintenance.

Résultats et Avantages Opérationnels

- Portées Libres : Aménagements efficaces avec moins de contraintes structurelles.

- Adaptabilité : Réserves de capacité pour futurs équipements ou mezzanines légères.

- Rapidité d’Exécution : Fabrication hors site et montage rapide réduisant les délais globaux.

- Facilité d’Entretien : Revêtements accessibles simplifiant les inspections et retouches.

Stratégie de Maintenance et Plan de Cycle de Vie

Un plan de maintenance préventive garantit la performance à long terme. Des inspections régulières vérifient l’état des revêtements, le serrage des boulons et les systèmes de drainage. L’entretien des toitures et le nettoyage périodique prolongent la durée de vie, notamment en milieux côtiers ou industriels.

Extension Future et Modularité

La géométrie de la charpente et le plan de fondation anticipent d’éventuelles extensions de production ou de stockage. Les cadres en pignon peuvent être déplacés, et les terminaisons d’enveloppe facilitent les raccordements propres. Cette approche modulaire constitue l’un des principaux atouts d’une Usine à Structure en Acier, permettant une croissance sans reconstruction complète.

Documentation et Remise

À l’achèvement en avril 2021, le client a reçu les plans “as-built”, certificats de matériaux, fiches techniques de peinture et recommandations d’entretien. Cette documentation assure la traçabilité pour de futures améliorations et garantit la cohérence des standards lors d’extensions ultérieures.

Foire Aux Questions (FAQ)

Qu’est-ce qui rend une Usine à Structure en Acier plus rapide à construire ?

La fabrication s’effectue en parallèle de la préparation du site, et les connexions boulonnées accélèrent le montage sur place, réduisant les retards liés aux conditions climatiques.

Comment la charpente métallique s’adapte-t-elle au climat thaïlandais ?

Les cadres et connexions sont conçus selon les charges de vent et l’exposition environnementale locale. Les systèmes d’enveloppe et revêtements protègent contre l’humidité et les UV, tandis que la ventilation et l’isolation assurent un confort intérieur stable.

Le bâtiment peut-il supporter des ponts roulants ou des équipements lourds ?

Oui — à condition que les charges de grue et poutres de roulement soient prévues dès la conception. Le système de portique peut intégrer des supports de grue ou structures indépendantes.

Que comprennent les 860 tonnes d’acier ?

La majorité du tonnage concerne les cadres et colonnes principaux, le reste couvrant les pannes, contreventements, plateformes et structures annexes.

Comment est assurée la protection anticorrosion à long terme ?

Par une approche intégrée : sélection d’aciers adaptés, fabrication en atelier contrôlée, préparation de surface soignée et revêtement ou galvanisation selon la catégorie d’exposition. Des inspections et retouches régulières maintiennent la performance.

Conclusion

L’Usine à Structure en Acier de Thaïlande illustre comment une solution métallique bien conçue peut offrir rapidité, robustesse et flexibilité opérationnelle. Avec 860 tonnes d’acier structurel et une livraison ponctuelle en avril 2021, le projet constitue une base durable pour le développement industriel dans un marché régional compétitif. De la conception à la remise, la stratégie a mis l’accent sur la modularité, la fabrication contrôlée, le montage efficace et une enveloppe adaptée au climat — jetant les bases d’opérations sûres, durables et évolutives.