Les usines d’acier jouent un rôle essentiel dans la chaîne d’approvisionnement mondiale de la construction et de l’industrie manufacturière. Alors que la demande pour des délais de livraison plus courts et un meilleur contrôle des coûts continue d’augmenter, l’amélioration de l’efficacité de la production est devenue une priorité stratégique pour les fabricants d’acier. Des opérations efficaces permettent non seulement de réduire les délais, mais aussi d’améliorer la constance de la qualité et la compétitivité globale.

L’efficacité des usines d’acier désigne la capacité d’une usine à transformer des matières premières en composants en acier finis à l’aide de processus optimisés, d’une main-d’œuvre qualifiée et de technologies avancées. De la conception du flux de travail à l’automatisation et au contrôle numérique, de nombreux facteurs influencent l’efficacité opérationnelle d’une usine d’acier.

Cet article explique comment les usines d’acier modernes améliorent l’efficacité de la production, en mettant l’accent sur l’optimisation du flux de travail, l’automatisation et des stratégies pratiques permettant d’augmenter la production tout en réduisant les pertes.

Comprendre l’Efficacité des Usines d’Acier

L’efficacité des usines d’acier mesure la manière dont les ressources de production — main-d’œuvre, équipements, matériaux et temps — sont utilisées tout au long du processus de fabrication. Dans la fabrication de structures en acier, l’efficacité a un impact direct sur les délais de livraison, le coût de fabrication et la qualité structurelle.

Contrairement aux ateliers traditionnels, les usines d’acier modernes fonctionnent comme des systèmes de production intégrés. Chaque étape, de la découpe des matériaux et du soudage jusqu’à l’assemblage et au traitement de surface, est interconnectée. Toute inefficacité à une étape peut perturber l’ensemble de la ligne de production.

Les principaux objectifs de l’amélioration de l’efficacité des usines d’acier sont les suivants :

- Réduire la durée des cycles de production

- Minimiser les pertes de matériaux et les reprises

- Améliorer la productivité de la main-d’œuvre

- Garantir une qualité de fabrication constante

Optimisation du Flux de Travail dans les Usines d’Acier

La conception du flux de travail est l’un des facteurs les plus déterminants de l’efficacité des usines d’acier. Un flux de travail bien structuré garantit une circulation fluide des matériaux et élimine les manipulations inutiles ou les temps d’attente entre les processus.

Séquençage des Processus et Planification de l’Implantation

Les usines performantes organisent les postes de travail selon des séquences de production logiques. Les zones de découpe, de perçage, de soudage et d’assemblage sont disposées de manière à réduire les distances de transport des matériaux et à éviter les goulets d’étranglement.

Des implantations optimisées permettent de réduire :

- Les temps d’inactivité entre les processus

- Les erreurs de manutention des matériaux

- La congestion sur le site de production

Procédures de Travail Standardisées

Les procédures opératoires standard garantissent une exécution cohérente des tâches entre les équipes et les différents postes. Des instructions de travail claires améliorent l’efficacité en réduisant les variations et en évitant les erreurs entraînant des reprises.

L’Automatisation comme Moteur Clé de l’Efficacité

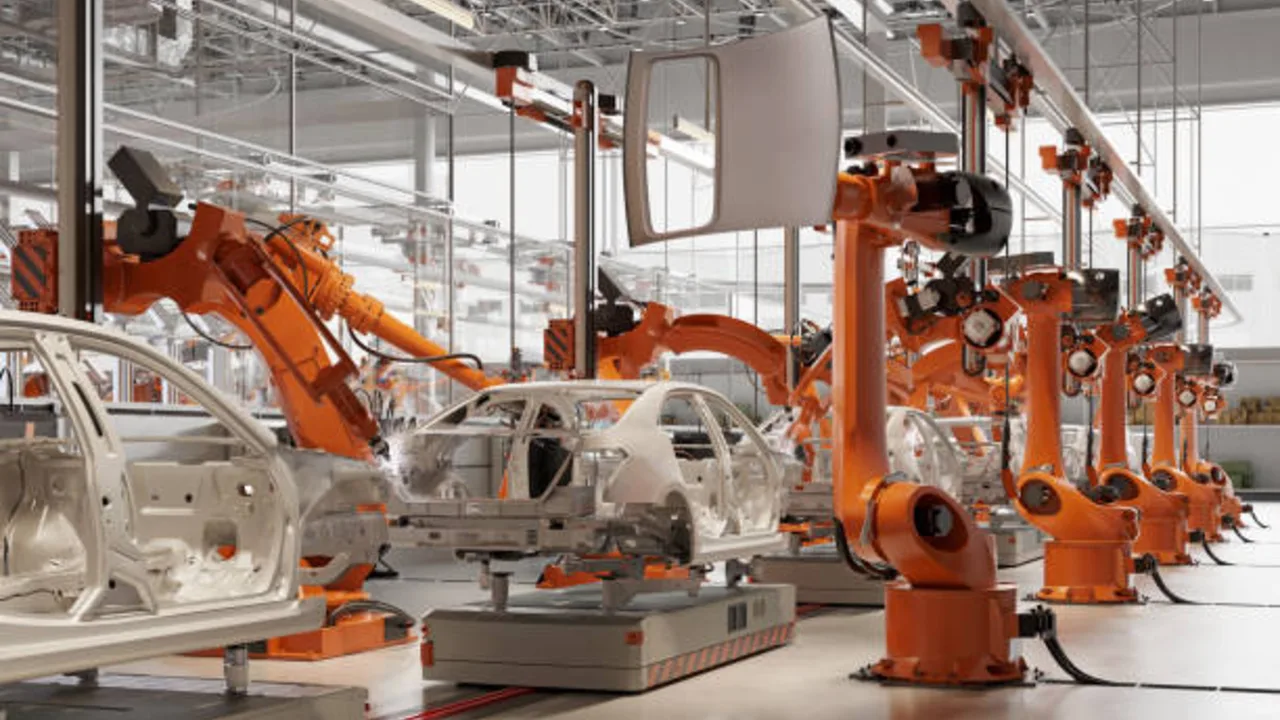

L’automatisation est devenue un pilier des usines d’acier à haute efficacité. Les systèmes automatisés améliorent la vitesse, la précision et la répétabilité des processus de fabrication.

Découpe et Perçage Automatisés

Les lignes de découpe CNC et les machines de perçage permettent un usinage précis des composants en acier avec une intervention manuelle minimale. L’automatisation réduit les temps de traitement et garantit la précision dimensionnelle.

Systèmes de Soudage Robotisé

Le soudage robotisé améliore la constance de la qualité des soudures tout en réduisant la dépendance à la main-d’œuvre manuelle. Ces systèmes fonctionnent en continu et fournissent des résultats homogènes, en particulier pour les composants répétitifs.

Automatisation de la Manutention des Matériaux

Les convoyeurs automatisés, les ponts roulants et les systèmes de transfert optimisent le flux de matériaux entre les postes de travail. Cela réduit la manutention manuelle, améliore la sécurité et augmente le rendement de production.

Gestion Numérique et Contrôle de la Production

Les usines d’acier modernes s’appuient de plus en plus sur des outils numériques pour améliorer l’efficacité, la précision et la transparence opérationnelle. À mesure que les volumes de production augmentent et que les délais deviennent plus contraignants, la coordination manuelle ne suffit plus pour gérer des flux de fabrication complexes. Les systèmes de gestion numérique comblent cette lacune en reliant la conception, la planification et l’exécution au sein d’un environnement de production unifié.

Les logiciels de gestion de production intègrent les données de conception, les plannings de fabrication, le suivi des matériaux et le contrôle des stocks dans une plateforme numérique unique, permettant une prise de décision en temps réel fondée sur les données.

Intégration des Données de Conception à la Production

L’un des principaux avantages du contrôle numérique de la production réside dans le lien direct entre les modèles d’ingénierie et les opérations en atelier. Les systèmes numériques synchronisent les plans structurels, les fichiers CNC et les instructions de fabrication avec les plannings de production.

Suivi de la Production en Temps Réel et Visibilité

Les systèmes numériques permettent un suivi en temps réel de l’état de la production à chaque étape de la fabrication, facilitant l’identification immédiate des progrès et des retards.

Meilleure Coordination entre les Départements

Les opérations d’une usine d’acier nécessitent une collaboration étroite entre les équipes d’ingénierie, d’approvisionnement, de production, de contrôle qualité et de logistique. Les plateformes numériques améliorent la coordination en offrant un accès partagé aux données et aux plannings.

Identification Précoce des Erreurs et des Retards

Les systèmes numériques de contrôle de la production détectent rapidement les écarts par rapport aux plannings ou aux normes de qualité, permettant une intervention corrective anticipée.

Planification et Prévision Précises de la Production

Les outils numériques combinent les données historiques avec des indicateurs de performance en temps réel afin d’améliorer la planification, l’équilibrage des charges de travail et la prévision des capacités de production.

Main-d’Œuvre Qualifiée et Formation

Bien que l’automatisation améliore la vitesse et la constance, une main-d’œuvre qualifiée reste essentielle à l’efficacité des usines d’acier. Des opérateurs bien formés peuvent s’adapter rapidement aux nouvelles technologies et résoudre les problèmes avant qu’ils ne s’aggravent.

Contrôle de la Qualité et Réduction des Reprises

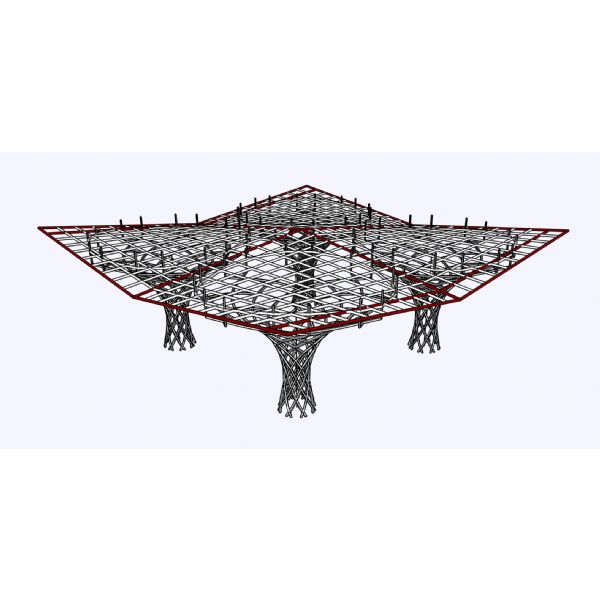

Rôle de la Conception de l’Usine et des Infrastructures

Des installations bien conçues soutenant des solutions de structure d’usine en acier offrent une meilleure circulation des matériaux, une capacité de production accrue et des conditions de sécurité améliorées.

Amélioration Continue et Fabrication Lean

Les usines d’acier de premier plan adoptent des principes d’amélioration continue afin de maintenir leur efficacité à long terme, en optimisant en permanence le flux de travail et l’automatisation.