Dans l’industrie manufacturière moderne, l’efficacité n’est plus uniquement déterminée par les machines. L’un des facteurs les plus négligés mais à fort impact est l’optimisation de l’agencement des usines en acier. La manière dont une usine est organisée physiquement détermine la circulation des matériaux, l’interaction des travailleurs avec les équipements et la fluidité du flux de production d’une étape à l’autre.

Un agencement d’usine en acier bien planifié ne se limite pas à organiser l’espace : il réduit le gaspillage, raccourcit les cycles de production, améliore la sécurité et facilite les extensions futures. Pour les usines opérant avec des marges serrées et une demande croissante, l’optimisation de l’agencement devient un avantage stratégique plutôt qu’une décision ponctuelle.

Qu’est-ce que l’optimisation de l’agencement des usines en acier ?

L’optimisation de l’agencement des usines en acier désigne la planification et l’organisation systématiques des zones de production, des équipements, des espaces de stockage et des voies de circulation au sein d’un bâtiment industriel à structure en acier. L’objectif est de créer un agencement qui favorise un flux de production efficace, minimise les déplacements inutiles et aligne l’espace physique avec les priorités opérationnelles.

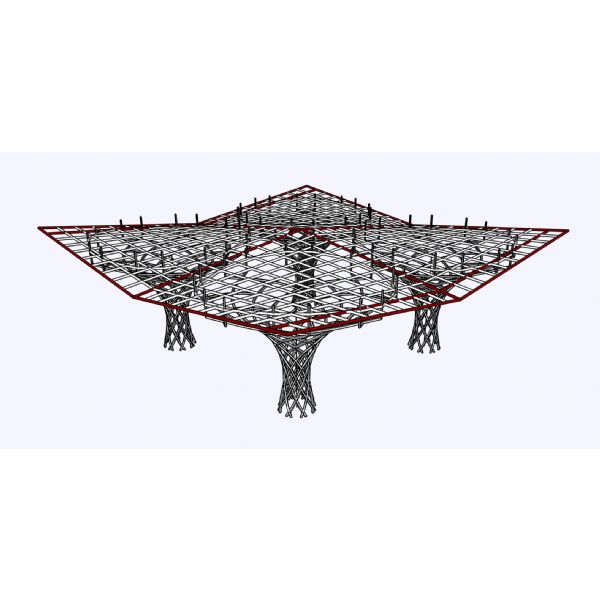

Contrairement aux bâtiments industriels conventionnels, les usines à structure en acier offrent une plus grande flexibilité. Les grandes portées, les zones sans poteaux et les systèmes de structure modulaire permettent de concevoir l’agencement autour du flux de travail, plutôt que de contraindre le flux de travail à s’adapter aux limitations structurelles.

Pourquoi l’agencement est essentiel dans les usines à structure en acier

Dans les usines à structure en acier, les décisions d’agencement ne sont pas esthétiques : elles influencent directement l’efficacité des opérations au quotidien. De la réception des matériaux à l’expédition finale, l’organisation physique des espaces détermine si la production s’écoule de manière fluide ou se heurte à des frictions évitables. Contrairement aux améliorations d’équipements ou de main-d’œuvre, les inefficacités d’agencement sont structurelles ; une fois intégrées, elles réduisent silencieusement la productivité pendant des années.

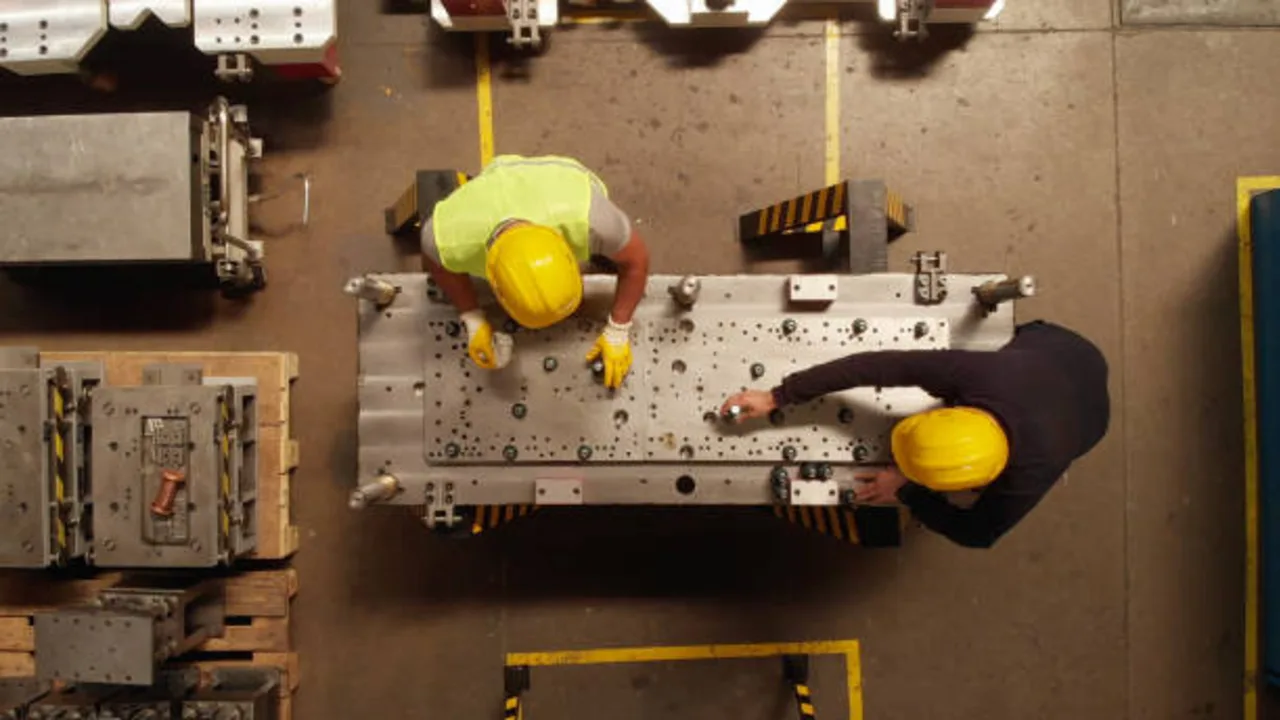

L’une des conséquences les plus courantes d’un mauvais agencement est la manutention excessive des matériaux. Lorsque les matières premières, les composants semi-finis et les produits finis doivent parcourir de longues distances ou effectuer des retours en arrière dans l’usine, les heures de travail augmentent et les équipements de manutention sont sursollicités. Les chariots élévateurs, les ponts roulants et les convoyeurs compensent alors de mauvaises décisions d’agencement, ce qui accroît les coûts de maintenance et augmente les risques de dommages ou d’arrêts.

Un autre problème critique concerne les flux de travail croisés. Lorsque les matériaux entrants, les lignes de production, les accès de maintenance et la logistique sortante se croisent de manière incontrôlée, les goulots d’étranglement deviennent inévitables. Ces intersections ralentissent la production, augmentent les temps d’attente entre les processus et introduisent des risques majeurs pour la sécurité. Dans les usines sidérurgiques où les charges lourdes et les équipements en mouvement sont courants, des flux mal séparés peuvent rapidement passer de l’inefficacité au risque d’accident.

Une zonification peu claire aggrave encore les problèmes opérationnels. Sans zones clairement définies pour la production, le stockage, l’inspection et la logistique, les usines connaissent congestion et confusion. Les travailleurs perdent du temps à se déplacer dans des espaces partagés, les superviseurs peinent à maintenir la discipline des processus et le contrôle des stocks devient plus complexe. Avec le temps, ce manque de clarté spatiale réduit la cohérence et complique l’optimisation des processus.

Le problème le plus dommageable à long terme est peut-être un agencement rigide qui limite l’évolutivité. Les usines en acier sont rarement statiques : les volumes de production évoluent, de nouvelles machines sont installées et les processus changent. Les agencements contraints par l’emplacement des poteaux, des allées étroites ou des parcours fixes rendent les futures évolutions coûteuses et perturbatrices. Au lieu de s’adapter en douceur, les extensions nécessitent des arrêts, des reprises de travaux ou même des démolitions partielles.

Optimiser l’agencement dès le départ permet de traiter ces problèmes à la source. En alignant la conception de la structure en acier avec le flux de production, la logique de zonification et la planification des extensions, les usines fonctionnent avec moins de perturbations et une meilleure prévisibilité. Cela devient particulièrement critique dans les environnements à haut débit ou en équipes multiples, où même de petites inefficacités se multiplient rapidement sur les équipes, les volumes et les coûts de main-d’œuvre.

Le flux de production comme principe central de conception

Au cœur de l’optimisation de l’agencement se trouve le flux de production. Chaque usine suit une séquence : les matières premières entrent, le traitement a lieu, l’assemblage suit et les produits finis sortent. L’agencement physique doit refléter cette séquence aussi fidèlement que possible.

Flux linéaire ou flux orienté processus

Les usines en acier bénéficient souvent de schémas de flux linéaires ou semi-linéaires :

- Flux linéaire : idéal pour une production standardisée à fort volume

- Flux en U : adapté aux opérations compactes avec main-d’œuvre partagée

- Flux orienté processus : approprié pour la fabrication complexe ou personnalisée

Les bâtiments à structure en acier prennent en charge ces trois modèles grâce à de grandes portées et une zonification interne flexible sans excès de poteaux ou de murs porteurs.

Stratégie de zonification dans l’agencement des usines en acier

Une zonification efficace sépare les fonctions tout en maintenant une connectivité logique. Chaque zone remplit un rôle spécifique tout en restant alignée avec le flux global de production.

Zones fonctionnelles courantes

- Réception et inspection des matières premières

- Zone de transformation ou de fabrication primaire

- Zones d’assemblage et de finition

- Contrôle qualité et essais

- Emballage et logistique sortante

Les structures en acier rendent la zonification plus claire et plus adaptable. Les mezzanines, plateformes et passerelles surélevées permettent de séparer les personnes, les matériaux et les machines sans augmenter l’emprise au sol.

Comment la conception des structures en acier améliore l’efficacité de l’agencement

Les caractéristiques structurelles des usines en acier jouent un rôle clé dans l’optimisation de l’agencement :

- Les grandes portées libres permettent des lignes de production continues

- La capacité de charge élevée supporte l’installation de machines lourdes

- L’expansion verticale permet une production ou un stockage sur plusieurs niveaux

- Les structures modulaires autorisent des reconfigurations futures

Combinées à une planification intelligente, ces caractéristiques transforment le bâtiment industriel en un atout opérationnel plutôt qu’en une contrainte.

Réduction de la manutention des matériaux et des distances de déplacement

L’un des principaux objectifs de l’optimisation de l’agencement des usines en acier est de minimiser les déplacements inutiles. Chaque mètre parcouru par les matériaux ou les travailleurs ajoute du temps, des coûts et des risques.

Les agencements optimisés réduisent :

- Les distances parcourues par les chariots élévateurs

- Les étapes de manutention manuelle

- Le trafic croisé entre les départements

Des trajets plus courts entraînent un débit plus rapide, une consommation énergétique réduite et des conditions de travail plus sûres, en particulier dans les environnements industriels lourds.

Sécurité et conformité grâce à une meilleure planification de l’agencement

La sécurité n’est pas seulement une question de politique ; c’est une question d’agencement. Les usines mal planifiées mélangent souvent les itinéraires piétons avec les machines ou le trafic logistique.

Les agencements des usines en acier peuvent intégrer :

- Des cheminements dédiés et des voies d’évacuation

- Une séparation claire entre les personnes et les machines

- Des plateformes surélevées pour l’accès à la maintenance

- Des planchers zonés en fonction de la charge des équipements

Ces choix de conception réduisent les risques d’accident tout en soutenant la conformité réglementaire.

Évolutivité et extension future

Les usines restent rarement statiques. Les volumes de production augmentent, de nouvelles machines sont introduites et les processus évoluent. Un agencement rigide devient rapidement obsolète.

Les usines à structure en acier permettent des agencements évolutifs en :

- Autorisation d’extensions par travées

- Prise en charge de lignes de production modulaires

- Ajout de niveaux verticaux sans arrêt des opérations

Cette flexibilité garantit une valeur à long terme et protège l’investissement en capital.

Intégration de l’optimisation de l’agencement avec la conception du bâtiment

La véritable optimisation se produit lorsque la planification de l’agencement et la conception du bâtiment sont développées conjointement. Traiter la structure de l’usine et le flux de travail comme des décisions distinctes conduit souvent à des compromis.

Une structure d’usine en acier bien conçue aligne l’espacement des poteaux, la hauteur de toiture, la capacité du plancher et les parcours de circulation avec les besoins réels de production, créant une connexion fluide entre la structure et l’exploitation.

Conclusion : l’agencement comme avantage stratégique

L’optimisation de l’agencement des usines en acier ne consiste pas seulement à organiser les machines ; il s’agit d’intégrer l’efficacité dans l’ADN de l’usine. En privilégiant le flux de production, une zonification claire et l’évolutivité future, les usines à structure en acier peuvent atteindre une productivité plus élevée, des coûts d’exploitation réduits et une meilleure sécurité.

Pour les fabricants qui recherchent une compétitivité à long terme, investir dans l’optimisation de l’agencement dès la phase de planification génère des retours bien au-delà de la phase de construction, transformant l’usine en un système axé sur la performance.