在现代建筑工程中,优化钢结构建筑柱间距是任何钢结构项目中最关键的结构决策之一。无论是设计仓库、工业厂房、物流中心还是商业设施,柱与柱之间的距离都会直接影响材料用量、加工复杂度、结构受力性能以及整体项目成本。柱间距不仅仅是一个几何参数的选择——它是一种工程策略,决定了荷载如何传递、钢材如何高效利用,以及建筑内部布局在长期使用中的灵活性。

每一个钢结构建筑都始于结构网格的规划。该结构网格定义了柱、梁以及跨间在建筑平面上的排列节奏。当钢结构建筑柱间距得到合理优化时,它能够在钢材用量、基础成本、施工速度和建筑功能之间取得平衡。然而,如果在缺乏充分工程分析的情况下确定柱间距,可能会导致钢材重量过大、基础施工成本增加,或内部布局效率低下,从而限制运营灵活性。

“跨距宽度”与“结构网格”之间的关系是本讨论的核心。跨距宽度是指沿建筑长度方向相邻框架或柱线之间的距离,而结构网格则协调纵向与横向的柱距布局。理解这两者的相互作用,有助于工程师设计出在结构性能和经济性之间取得最佳平衡的建筑。

本文将探讨如何确定最优的钢结构建筑柱间距,分析柱距如何影响荷载传递和项目成本,以及工程师在实际钢结构建筑项目中如何在性能与预算之间实现平衡。

什么是钢结构建筑柱间距?

钢结构建筑柱间距是指钢结构建筑中垂直柱之间的中心到中心距离。通常,该间距在两个方向上进行测量:沿建筑长度方向(纵向间距)以及跨建筑宽度方向(横向间距)。这两个方向的柱距共同构成支撑整个承重系统的结构网格。

柱间距常常与跨距宽度混淆,但两者密切相关却并不完全相同。跨距宽度通常指两个框架或柱线之间的净水平距离,而柱间距强调的是结构支撑构件的实际定位。在实际工程中,调整钢结构建筑柱间距会直接改变跨距宽度以及整体结构网格配置。

在钢结构设计中,柱距决策会影响:

- 梁的高度与重量

- 屋面桁架尺寸

- 基础的尺寸与数量

- 结构侧向稳定性能

- 未来扩建能力

如果柱距过大,梁和屋架需要承受更大的弯矩,从而需要更重的钢构件;如果柱距过小,建筑则需要更多的柱子与基础,增加土方开挖、混凝土和地脚螺栓成本。因此,确定合理的钢结构建筑柱间距本质上是在钢材重量与基础投资之间寻找平衡。

柱间距背后的工程原理

荷载分配与结构行为

钢结构建筑柱间距之所以重要,其核心原因在于荷载传递。所有建筑荷载——包括恒载(自重)、活载(使用或储存荷载)、风荷载、地震作用以及吊车荷载——都必须通过梁传递至柱,再由柱传递至基础。

当柱间距增大时,梁的跨度随之增加。跨度越大,弯矩与挠度越大。为满足结构安全要求,工程师必须增加梁的高度或选用更大规格的钢材截面,这会增加结构自重及制造成本。

相反,当柱间距减小时,梁跨度缩短,可以使用较轻的构件。然而,柱子的数量会增加,意味着更多的底板、地脚螺栓和基础施工,从而将成本从钢材转移到基础工程。

因此,优化钢结构建筑柱间距需要从整体结构行为出发,而不仅仅关注钢材用量。

跨距宽度与梁设计的关系

跨距宽度与梁截面尺寸之间存在直接关系。例如:

- 6米跨距宽度通常可采用中等规格梁截面;

- 9米跨距宽度可能需要更深的梁并加强连接;

- 12米跨距宽度将显著增加弯矩和挠度控制要求。

随着跨距宽度增加,连接设计也更加复杂。刚性连接可能需要更厚的端板、更大的焊缝以及高强度螺栓,这些都会增加加工时间和成本。

同时,过度缩小钢结构建筑柱间距可能影响内部布局。在仓库中,过密的柱网可能干扰货架系统;在工厂中,可能影响生产线或吊车系统的布置。

结构网格规划

结构网格是任何钢结构建筑的骨架。它协调柱线、梁跨度、屋面体系,甚至机电系统的布置。在确定结构网格时,工程师需要综合考虑建筑功能布局、设备安装以及未来扩建计划。

优化后的结构网格应与运营需求相匹配。例如,仓库货架通常采用标准化模数。将钢结构建筑柱间距与这些模数对齐,可提升存储效率。在工业厂房中,结构网格还需兼顾吊车梁和重型设备布置。

此外,未来扩建也是关键因素。模块化结构网格可在无需整体重设计的情况下增加新的跨间,这对于预期产能增长的物流中心和制造工厂尤为重要。

钢结构建筑柱间距对成本的影响

钢材重量优化

在钢结构建筑中,钢材吨位通常是最大的单项成本因素。跨度增加往往会导致钢材用量增加,因为梁和檩条必须承受更大的弯曲力。

例如,将钢结构建筑柱间距从6米增加到9米,可能会使柱子的数量减少约三分之一。然而,梁截面尺寸可能增加20–30%。总体成本影响取决于钢结构加工成本与基础施工成本之间的平衡。

因此,工程师通常会进行多方案对比模拟,在不同柱距选项之间进行经济性分析,然后选择最具成本效益的解决方案。

基础成本因素

每根柱子都需要基础支撑。柱子数量增加意味着更多的土方开挖、更大的混凝土用量、更多钢筋和地脚螺栓。在地质条件较差的地区,基础成本甚至可能超过增加钢梁重量所带来的成本。

在这种情况下,适当增加钢结构建筑柱间距以减少柱子数量,可能会降低整体项目成本——即使钢材吨位略有增加。

加工与安装效率

标准化的跨距宽度有助于提高加工效率。重复使用相同规格的梁截面可降低工厂复杂度并加快生产进度。统一的钢结构建筑柱间距也能简化现场安装流程,使施工团队按照可预测的顺序进行施工。

运输物流同样需要考虑。跨度过大的构件可能超出运输限制,并增加吊装难度。

最终,柱距优化并非单纯追求最大或最小尺寸,而是在结构性能、材料效率、施工速度与长期使用功能之间取得平衡。

不同建筑类型的典型柱间距范围

钢结构建筑柱间距没有统一标准。最优柱距取决于建筑功能、荷载要求及布局优先级。然而,行业实践已形成不同应用场景下的典型范围,这些范围基于跨距宽度效率、结构网格协调以及成本控制。

表:不同应用场景的钢结构建筑柱间距

| 建筑类型 | 典型跨距宽度 | 常见柱间距 | 说明 |

|---|---|---|---|

| 仓库 | 6–12 m | 6–9 m | 优化货架布置 |

| 工业厂房 | 8–15 m | 8–12 m | 考虑吊车荷载 |

| 飞机库 | 12–30+ m | 12–20 m | 优先保证大跨度 |

| 商业建筑 | 6–10 m | 6–8 m | 配合建筑设计 |

仓库通常采用中等钢结构建筑柱间距,以匹配货架模块与叉车通道。工业厂房可能需要更大的柱距,以满足生产线和吊车系统需求。飞机库则优先考虑大跨结构和最小内部障碍。

不同应用场景下的柱间距优化

仓库

在仓库设计中,钢结构建筑柱间距必须与存储逻辑相匹配。大多数货架系统采用标准化模数。如果柱线干扰货架布置,将减少可用存储面积。

将结构网格与货架模块对齐可提高效率。例如,9米跨距宽度可能非常适合双深位货架系统。过窄的柱距限制通道灵活性,而过宽的跨距则会不必要地增加梁深度。

工业厂房

工业厂房需要能够承载重型设备及可能的桥式吊车。当引入吊车梁时,钢结构建筑柱间距的重要性进一步提升。

较大的柱距可能增加吊车梁尺寸及挠度控制要求;较小的柱距则增加柱子数量,可能干扰设备布置。因此,在最终确定柱距前,必须协调结构网格、吊车能力与生产流程。

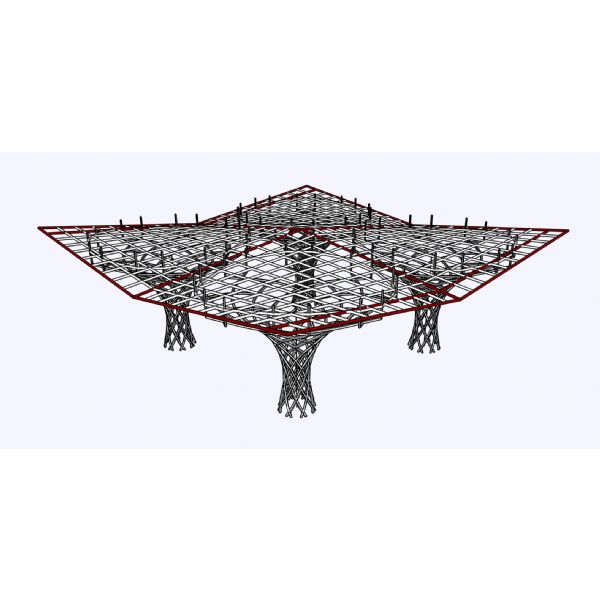

大跨度结构

大型结构如航空设施、物流中心和体育馆通常要求尽量减少内部柱子。在这些情况下,设计师可能取消内部柱子,采用门式刚架或桁架体系。

然而,即使在无柱大跨度结构中,纵向钢结构建筑柱间距仍会影响次结构及檩条设计。结构优化可确保跨度增加不会导致钢材吨位不成比例增长。

在许多项目中,合理的柱距是打造高效钢结构建筑的关键因素,它能够在结构安全与经济性能之间实现平衡。

柱间距 vs 无柱大跨度:哪个更优?

在钢结构项目中,一个常见问题是无柱大跨度结构是否始终优于多跨柱网系统。答案取决于功能需求和成本承受能力。

无柱大跨度结构在建筑宽度方向上消除内部柱子,最大化空间灵活性并简化布局规划。然而,跨度越大,结构高度、钢材重量以及连接复杂度也随之增加。

多跨系统通过优化钢结构建筑柱间距,可缩短单根梁的跨度,从而显著降低钢材吨位。其代价是内部存在柱子。

例如:

- 仓库通常采用与货架模块对齐的多跨布局;

- 飞机库更倾向于采用无柱大跨度方案;

- 工厂可能根据吊车需求采用混合结构形式。

在无柱大跨度与多跨柱网之间做出选择,需要综合评估结构网格效率、跨距宽度需求以及生命周期成本。

确定最优钢结构建筑柱间距的步骤

- 明确建筑功能 – 确定存储、制造、物流或航空用途。

- 分析荷载条件 – 评估恒载、活载、风荷载、地震荷载及吊车荷载。

- 建立初步结构网格 – 设定初始跨距宽度假设。

- 进行成本模拟 – 比较不同柱距方案下的钢材吨位与基础数量。

- 优化跨距宽度 – 调整柱距以平衡结构重量与功能布局。

- 完成工程验证 – 进行结构分析并确认规范符合性。

这一系统化方法确保钢结构建筑柱间距的决策基于工程分析,而非主观判断。

案例示例:成本比较情景

为说明柱距如何影响成本,以下为一个中型工业建筑的三种结构网格方案对比示例。

表:柱间距成本模拟示例

| 方案 | 跨距宽度 | 钢材重量 | 基础成本 | 预计总成本 |

|---|---|---|---|---|

| 方案 A | 6 m | 中等 | 高 | 中等 |

| 方案 B | 9 m | 较低 | 中等 | 最低 |

| 方案 C | 12 m | 高 | 低 | 高 |

在该示例中,9米的钢结构建筑柱间距实现了最均衡的结果。6米柱距因柱子数量较多而提高基础成本,而12米柱距则显著增加钢材重量。

这说明,最优柱距通常位于中间范围,而非极端值。

柱间距设计中的常见错误

- 在缺乏结构分析的情况下盲目增大跨距宽度;

- 在追求减少钢材重量时忽略基础成本;

- 未将结构网格与机电及建筑规划协调;

- 设计时未考虑未来扩建需求。

上述错误可能增加全生命周期成本并降低结构效率。优化钢结构建筑柱间距需要结构工程师、建筑师与成本规划人员的协同合作。

结论

优化钢结构建筑柱间距是钢结构工程中的核心决策之一。它直接影响钢材吨位、基础成本、加工效率、施工速度以及建筑长期灵活性。

必须仔细分析跨距宽度与结构网格之间的关系,以在性能与成本之间取得最佳平衡。不存在单一“理想”柱距——只有适合特定应用场景的柱距。

通过系统分析、荷载评估和成本模拟,工程师能够确定在确保结构效率的同时最小化总投资的柱间距。在竞争激烈的建筑市场中,这种优化往往决定项目是否成为高效的钢结构建筑典范。