在现代工业和商业项目中,尺寸精度并非奢侈,而是结构安全的必要条件。从多跨仓库到复杂的大跨度屋面结构,每一毫米都至关重要。钢结构施工公差控制在确保构件现场精准安装、按设计要求运行以及保持长期结构稳定性方面发挥着决定性作用。

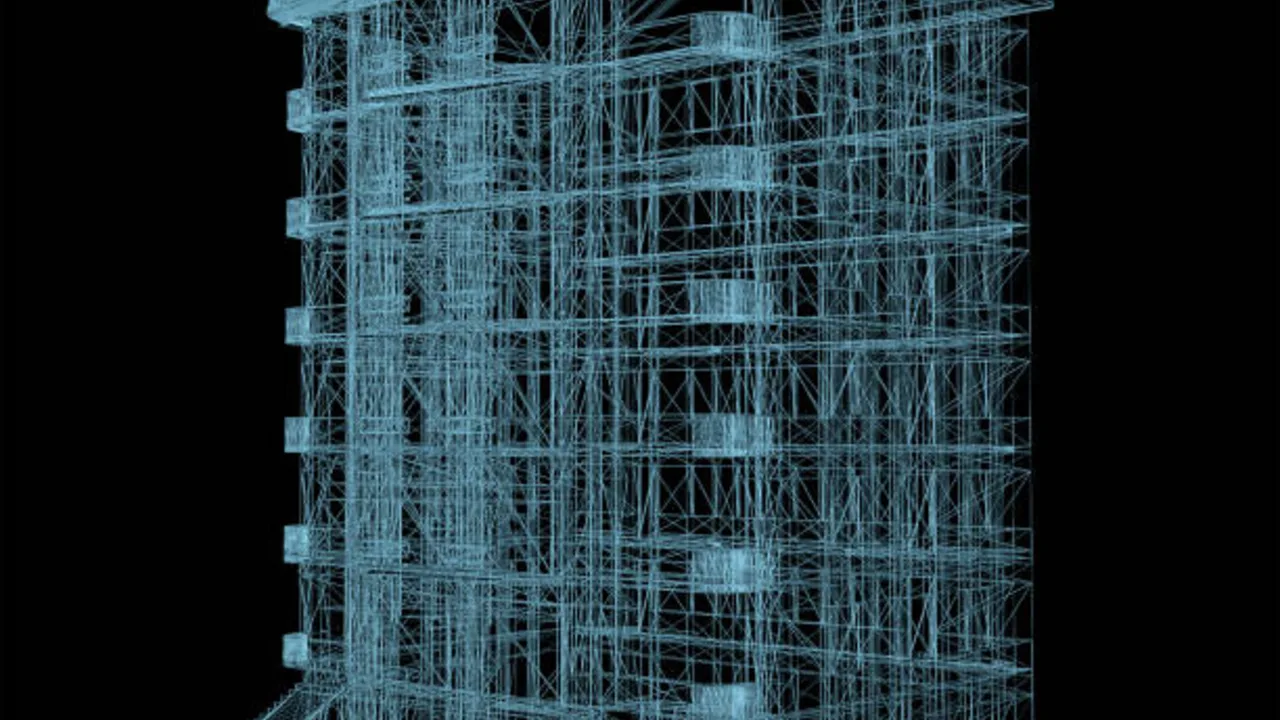

与允许一定现场调整的混凝土结构不同,钢结构通常在工厂高精度加工完成,并在严格的工期要求下进行安装。如果在设计到安装全过程中未能有效管理公差,微小的偏差可能累积为严重的对齐问题、昂贵的现场调整工作,甚至带来结构安全风险。随着项目复杂程度的提高——尤其是涉及高层框架和空间桁架系统的工程——尺寸精度控制的难度呈指数级增长。

本文将探讨公差误差的来源、其在项目中的传递机制,以及可有效控制这些风险的工程策略。

理解钢结构施工公差控制

钢结构施工公差控制是指在设计、制造、运输和安装过程中,对允许尺寸偏差进行系统管理。在结构工程领域,“公差”是指在不影响结构性能、安全性和施工可行性的前提下,允许存在的尺寸偏差范围。

通常可分为两大类公差:

- 设计公差——在结构分析与深化设计阶段考虑的允许偏差。

- 制造与安装公差——在生产加工和现场安装过程中产生的尺寸偏差。

这些公差并非彼此独立。当制造偏差与地脚螺栓定位误差以及安装阶段的对齐偏差叠加时,整体偏差可能超过允许范围。这种现象被称为“公差累积”或“误差叠加”,是钢结构工程中最容易被低估的风险之一。

对齐精度对公差累积极为敏感。例如,柱脚底板的轻微偏差,在高层或大跨度建筑中,可能在屋面高度放大为明显的结构不对齐问题。如果缺乏前期系统性的公差规划,现场修正几乎不可避免。

公差误差的起点——制造阶段

公差偏差的产生往往早在构件到达施工现场之前就已经开始。虽然现代钢结构加工厂配备先进的数控(CNC)设备,但任何高精度设备都存在允许误差范围。

切割与钻孔偏差

现代钢结构制造依赖数控等离子切割、激光切割或火焰切割系统。尽管精度较高,但仍可能受到以下因素影响:

- 切割过程中的热膨胀

- 钢板厚度差异

- 设备校准误差

- 孔位定位公差

单个构件上1–2毫米的螺栓孔偏移看似微小,但当多个构件在同一节点连接时,这些细小误差可能导致安装阶段螺栓无法顺利对位,从而影响整体对齐精度。

焊接变形与收缩

焊接过程中产生的热量会导致钢材局部膨胀,冷却后收缩,从而形成残余应力和几何变形。在梁柱构件中,焊接收缩可能引起:

- 挠度变化

- 扭曲

- 翼缘不对齐

- 平面外偏差

如果未采取合理的变形控制措施,例如平衡焊接顺序或预拱度控制,构件在出厂前就可能已经失去尺寸精度。

质量控制的局限性

即使实施严格的检验流程,测量工具本身也存在精度极限。人工测量可能带来人为误差,而多次尺寸检测的累积结果可能放大微小偏差。

如果缺乏标准化的尺寸检验流程,单个构件虽符合公差要求,但在整体拼装时仍可能超出系统允许范围。

运输与吊装过程中的变形

构件完成制造后,需要通过陆运或海运方式运输至施工现场。在装载、运输和卸货过程中,构件可能受到设计荷载之外的附加应力。

大跨度梁如果吊点选择不当,可能产生临时弯曲;细长柱在集装箱装载过程中可能出现轻微扭转。虽然部分变形为弹性变形,可在卸载后恢复,但反复应力循环可能导致永久变形。

在出口项目中,构件在开顶集装箱或标准集装箱内的包装方式也会影响构件直线度。如果临时支撑不足,运输引起的不对齐可能在现场安装时表现为额外的现场调整问题。

现场安装阶段的对齐挑战

安装阶段是所有前期公差决策汇集的关键环节。即使单个构件满足制造公差要求,现场条件仍可能引入新的变量。

柱子垂直度问题

柱子的安装从地脚螺栓和底板定位开始。如果地脚螺栓位置存在偏差,或基础标高超出允许范围,保持柱子垂直将变得困难。虽然可以通过垫片进行一定范围内的调整,但过大的偏差可能需要返工。

在多层或高跨结构中,柱脚处的轻微偏差可能在屋面高度被放大,影响整体结构对齐。

梁柱连接不匹配问题

连接节点对位是最常见的公差相关问题之一。螺栓孔可能由于以下因素的累积偏差而无法完全对齐:

- 制造阶段的孔位偏差

- 柱子垂直度误差

- 现场温度变化引起的热胀冷缩

- 运输过程中产生的变形

现场扩孔或槽孔调整有时被用作补救措施,但过度修改可能影响连接性能和长期结构行为。

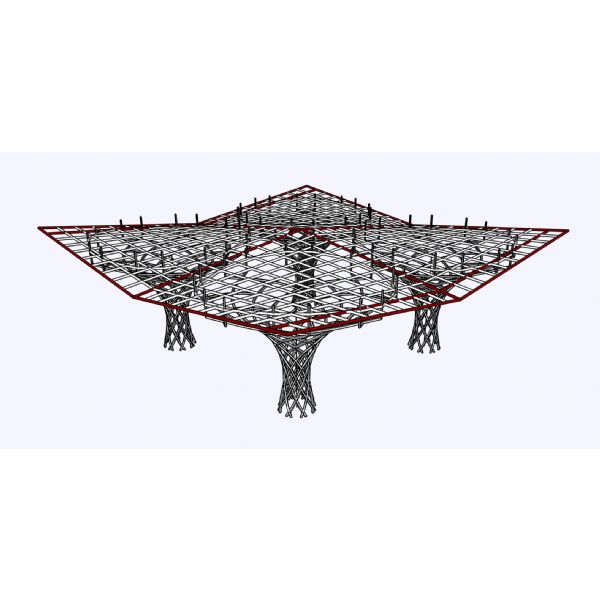

空间桁架结构的复杂性

采用空间桁架系统的结构对公差控制尤为敏感。不同于简单门式刚架,空间桁架依赖多方向受力路径和精确的节点几何。单个节点的微小偏差,可能影响多个相连构件的对齐。

由于空间桁架在三维空间中工作,公差累积效应会迅速放大。高精度测量与分阶段安装顺序对于保持结构几何形态至关重要。

如果设计、制造与安装团队之间缺乏紧密协作,尺寸偏差可能导致大量现场调整工作、工期延误以及安全风险增加。

现场调整不当的隐性成本

当尺寸偏差超出允许范围时,问题的处理方式就从预防转为被动修正。现场调整随之成为必要措施。虽然看似只是施工阶段的小范围处理,但其对项目成本和工期的影响往往远超预期。钢结构本身是为高效螺栓拼装而设计的,一旦构件无法顺利对齐,这种效率优势便会迅速消失。

常见的现场调整方式包括:

- 现场扩孔或重新加工螺栓孔

- 打磨或切割连接板

- 增加超出设计厚度的垫片

- 使用千斤顶或拉紧装置进行强制对齐

- 局部补焊或结构修改

这些修正措施不仅增加人工工时,还会占用吊装设备时间,并增加技术监督成本。更为关键的是,过度的强制对齐可能在结构中引入额外残余应力。原本只是轻微的尺寸误差,最终可能演变为长期结构性能隐患。

从商业角度来看,公差管理不当通常会导致:

- 安装周期延长

- 人工成本上升

- 设备待机费用增加

- 安全风险上升

- 制造与安装团队之间产生责任争议

在大型工业项目中,吊装作业往往按照精确的时间计划执行,多个施工专业依赖结构安装完成才能推进。哪怕是小幅延误,也可能在整个项目中形成连锁反应。

公差累积——大型钢结构中的“多米诺效应”

在钢结构工程中,公差累积是最容易被忽视却影响深远的风险之一。单个构件的尺寸偏差即使在允许范围内,但多个偏差叠加后,可能超出整体系统容许值。

以多跨工业厂房为例,如果每根柱子的柱脚定位存在微小偏差,同时每根梁的长度略有差异,这些误差会在多个轴线之间逐步累积。随着结构向后延伸,对齐问题会越来越明显。

在大跨度仓库或高层钢结构中,这种多米诺效应更加突出。公差并非均匀分布,而往往集中在连接节点或伸缩缝区域。如果未在早期阶段逐步修正偏差,后续调整将变得更加复杂和困难。

因此,钢结构施工公差控制必须贯穿全过程,而不能仅依赖最终验收阶段的检查。

空间桁架屋面系统中的公差控制

在所有结构体系中,空间桁架屋面系统对尺寸精度的要求尤为严格。其三维几何形态依赖于节点精确定位与构件长度的高度一致。与线性梁结构不同,空间桁架通过三角形单元形成多方向受力路径。

由于其几何敏感性:

- 节点加工精度必须极高

- 构件长度偏差必须严格控制

- 安装顺序需按照既定对齐流程执行

- 必须在早期建立高精度测量控制点

若某一节点发生偏差,可能改变整体受力路径,并影响相邻构件的连接。在极端情况下,强制对齐会在结构内部形成锁定应力,从而影响长期稳定性。

在高端项目中,越来越多地采用全站仪测量、激光扫描和三维数字化校核技术,以确保几何精度。同时,在工厂进行预拼装试装,也是验证尺寸一致性的有效手段。

对于空间桁架系统而言,钢结构施工公差控制不仅是质量管理措施,更是结构安全的核心保障。

实现有效公差控制的工程策略

成功的公差管理始于设计阶段,并贯穿制造与安装全过程。这需要工程、生产、物流与现场团队之间的紧密协作。

数字建模与BIM协同

建筑信息模型(BIM)能够在制造前发现尺寸冲突。碰撞检测有助于减少连接不匹配风险,而三维建模则有助于理解结构对齐约束。

安装前模拟可以帮助团队提前识别公差敏感区域,尤其是在复杂几何结构中。

工厂预拼装与试装

在制造车间进行预拼装,可以验证构件在允许公差范围内是否能够顺利装配。这对于空间桁架节点及大型连接件尤为重要。

通过在工厂环境下提前发现问题,可避免在施工现场进行高成本的修改。

高精度测量技术

现代安装工程越来越多地依赖:

- 全站仪测量设备

- 激光扫描校核

- 数字化水平检测系统

- 实时对齐监测技术

这些技术能够实现持续的尺寸监控,减少事后修正的需求。

标准化质量管理流程

完善的质量保证与质量控制流程包括:

- 制造尺寸报告

- 检查清单制度

- 安装阶段的分步对齐检查

- 明确的公差记录与归档

当公差管理在项目生命周期内被持续记录和监控时,偏差风险将显著降低。

选择专业钢结构施工企业的重要性

有效的公差控制不仅依赖先进设备,更依赖经验、流程整合和跨阶段协作。与一家专业的钢结构施工企业合作,可以确保尺寸规划从工程设计阶段就开始,而不是在问题出现后才被动修正。

具备制造与安装一体化能力的企业,能够理解设计决策对安装复杂性的影响,制定合理公差标准,建立规范检验体系,并在运输环节减少变形风险。

在出口工程和大型工业项目中,这种综合能力往往决定了结构能否顺利安装,还是需要付出高昂的现场调整成本。

结论——现代钢结构施工中,精度不可妥协

随着钢结构工程规模不断扩大、结构形式日益复杂以及项目全球化趋势增强,尺寸精度的重要性愈发突出。从制造阶段的焊接收缩,到安装阶段的对齐挑战,公差风险贯穿整个项目生命周期。

钢结构施工公差控制并非单一检查环节,而是一项持续的工程管理体系。通过数字化协同、精密制造、受控运输和规范安装流程的综合管理,可以有效保障结构安全、成本控制和长期性能。

在现代钢结构施工中,精度不是可选项,而是可靠性的基础。