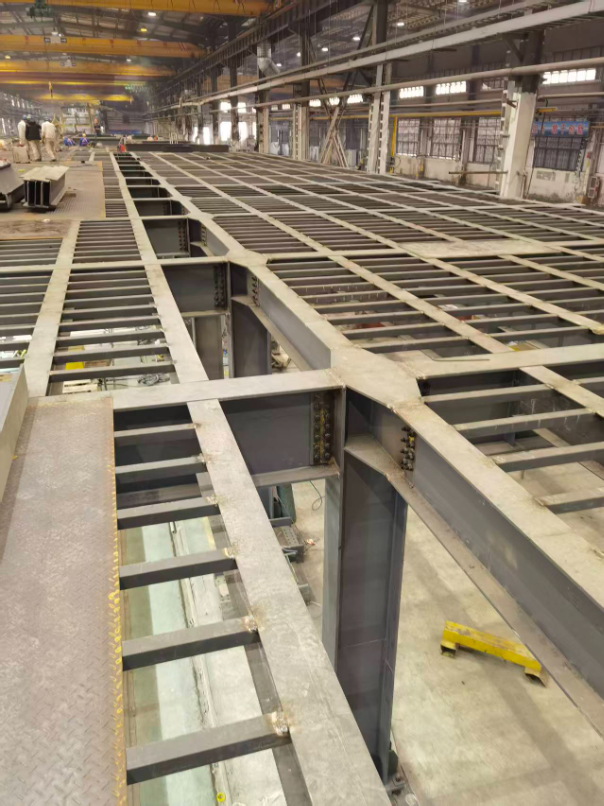

钢结构平台项目详情

钢结构平台是工业设施中最有效的方式之一,可以在不影响生产的情况下增加安全、承重的作业空间。本项目位于菲律宾,建设了一座高承载、多层级的工业作业平台,用于设备操作、检修和维护工作。该平台以耐久性、快速安装和全生命周期价值为核心,集成了钢结构框架、防滑踏板、坚固的通行系统以及完整的机电(MEP)管线布置,能够在热带高湿环境下实现全天候高效运行。

项目概况

- 地点:菲律宾

- 用钢量:450 吨

- 结构类型:钢结构工业作业平台

- 完工时间:2023 年 10 月

项目背景与目标

菲律宾的工业设施通常面临在严格安全与持续运行要求下扩大使用空间的挑战。客户需要一座可在生产不中断情况下搭建的模块化钢结构平台,能够提供高活载能力,满足设备线及维护人员的工作需求,并实现管线整洁布置。该方案需尽量减少基础施工、缩短现场工期,并具备未来扩建的灵活性,而无需大规模结构改造。

最终形成的钢结构平台为地面以上的作业提供了安全、合规的操作空间,同时释放地面空间用于物流与物料流动。它兼具刚度、承载力与抗振性能,并在防腐、防滑与安全通行方面进行了全面优化,可满足频繁巡检与设备更换的要求。

设计理念与结构系统

平台布局与功能分区

平台根据工艺站点和维护空间进行功能分区。设备区域采用加厚钢板与局部加劲,而人员通行区域使用格栅板或防滑花纹板,以减轻自重并便于排水。通道宽度、转弯半径及净空高度均与地面叉车和起重机的运行路径协调,避免物料搬运干扰。

主结构与次结构

主结构由热轧或焊接柱梁组成,按规则网格布置,以提高标准化与制造效率。次结构——次梁、横梁及边角钢——用于将荷载高效传递至主梁。楼面系统(格栅板或钢板)将荷载传递至次梁网络,同时预留管道、电缆桥架与风管穿孔。平台的侧向稳定通过竖向支撑框架与平面支撑系统实现;在工艺通道禁止设置支撑的区域,则采用刚接或膝撑来保持刚度而不影响设备通行。

荷载标准与使用性能

设计活载考虑典型工业活动,包括人员通行、工具车、备件存放及设备安装。当存在局部集中荷载时,通过加厚铺板与设置加劲肋来控制挠度与振动。使用性能标准注重操作舒适度、仪器精度及敏感设备保护。通过构件尺寸、节点刚度及设置隔板或阻尼器来优化振动响应。

菲律宾地区的抗震与抗风设计

考虑到菲律宾地震频发且多台风的特点,钢结构平台采用了高延性抗侧力体系。支撑框架及延性连接确保地震力按预定路径传递;锚栓与底板则针对风荷与地震组合工况进行抗拔与抗剪设计。非结构构件(栏杆、机电支架、电缆桥架等)均采用可靠连接与加固措施,以防止极端事件中位移脱落。

材料与技术规范

钢材等级与截面形式

结构构件采用高品质碳素钢,根据承载与经济性选择屈服强度。主梁采用热轧 H 型钢或焊接组合梁;次梁可采用冷弯型钢以提升材料利用率。所有钢材均可追溯,附有材质证明与炉号记录,确保质量可控。

楼面系统与表面处理

楼面系统包括热浸镀锌格栅板(适用于排水及防滑区域)和花纹钢板(用于设备操作区或液体防漏区)。在需要降噪的区域,采用复合楼板及减振垫层以降低振动传播。高磨损区域(通道、楼梯踏步、平台边缘)采用耐磨涂层与防滑面处理。

防腐与防火保护

针对菲律宾沿海湿热气候,平台采用多层防腐体系:喷砂除锈、富锌底漆、环氧中间漆及聚氨酯面漆,或进行热浸镀锌以获得最佳耐久性。在存在火灾风险的区域,采用膨胀型防火涂料以保护关键承重构件并延长逃生时间。

制造与质量控制

精密制造

所有构件均采用 CNC 切割、钻孔与组装,严格控制尺寸偏差。车间内进行试装,以验证对接、孔位及机电接口精度。焊接工艺通过认证,焊材均经严格管控,确保 450 吨钢结构整体一致性。

焊接与螺栓连接

焊接过程执行合格工艺,控制预热与层间温度,并进行记录检查。在支撑节点处采用高强摩擦型螺栓以防止滑移;普通剪力连接则采用承压型螺栓。所有螺栓节点均按规定力矩或转角法紧固,并记录检测结果。

尺寸控制与可追溯性

质量控制流程(ITP)覆盖材料进场、制作、表面处理、涂装与包装全过程。测量确认构件挠度、方正度及孔位。每件构件均贴标签并按安装顺序包装,以减少现场搬运并加快吊装。

安装与施工方法

现场物流与施工准备

由于工厂需保持部分运行,施工计划重点控制短期停机窗口,并确保施工区与生产区分离。构件采用准时交付方式,堆放区布置合理,避免阻碍厂内交通。起重方案通过计算确定吊装能力、回转半径及吊点位置,以保证安全。

安装顺序

- 放样底板与灌浆垫层;校核锚栓位置。

- 安装柱并加设临时支撑以稳定首跨。

- 吊装主梁与次梁,按设计网格拼装。

- 安装支撑构件并按顺序紧固,确保整体刚度。

- 铺设楼面格栅板或钢板,安装边角与防护踢脚板;完成楼梯与爬梯系统。

- 安装栏杆与扶手;在设备开口及边缘处加设防护。

- 配合安装机电支架、电缆桥架及管道托架,完成开孔与密封。

施工安全与通行

安全措施包括防坠落系统、限制区域、吊装指挥绳、停电挂牌操作等。通道表面防滑,楼梯踏步高差统一,扶手连续。交付前检查照明亮度与紧急疏散标识。

机电布置与通行集成

管线布置与支撑

钢结构平台配备标准化的管架、电缆桥架与仪表管道支撑节点。可调吊架与槽钢支撑便于现场适配。可拆楼板或螺栓盖板提供检修开口,便于阀门维护与传感器更换。

通行性、人机工学与防护

楼梯、平台与休息区布置合理,减少行走距离并避免死角。栏杆符合高度与荷载要求,配备中栏与踢脚板防止坠物。设有防坠落链条与可摆门保护装卸区。不同功能区通过颜色标识区分。

性能成果与客户收益

运行效率

通过将工艺设备与维护路径提升至高空,平台提升了地面空间利用率并简化生产线调整。下方通透区域改善叉车通行与清洁效率,而上方布线减少拥堵与绊倒风险。模块化连接便于快速设备升级,缩短停机时间。

可靠性与可维护性

标准化构件与清晰的受力路径简化了检修工作。格栅地面便于排水,减少积水与腐蚀。防腐体系与镀锌工艺显著延长重涂周期,尤其适应菲律宾湿热沿海气候,从而降低全生命周期成本。

可持续性与使用寿命

钢材可回收再利用,平台的模块化设计支持未来扩建。工厂预制减少施工现场废料、噪音与粉尘,同时轻质结构降低基础负荷。整体耐久与灵活性能确保长期资产价值。

调试、检测与交付

交付前,钢结构平台经过全面检测:螺栓预紧检查、焊缝无损检测、涂层厚度测量及地板锚固测试。在关键跨进行加载试验,验证挠度与承载性能。最终提交竣工模型、材料证明与维护手册,协助业主团队实现规范化资产管理。

维护策略

定期检查

巡检计划重点关注暴露区域——踏步边缘、节点连接、底板及加劲板。发现涂层损伤立即修补,并保持排水通畅。设备区进行振动监测,确保运行参数稳定。

预测性与预防性维护

动态区域的螺栓连接按计划重新紧固。当设备调整导致局部荷载变化时,业主方依据检查清单评估承载力,必要时增加加劲或重新分配荷载。该措施可防止性能衰减并减少意外停机。

未来项目的定制选项

- 楼面形式:开口格栅板、防滑花纹板或带隔音层的复合楼板。

- 通行系统:螺旋楼梯、带防护笼的直爬梯或倾斜梯。

- 防护体系:热浸镀锌、双层涂层或高厚度环氧涂层,适用于腐蚀区域。

- 振动控制:通过优化构件尺寸、设置隔板或阻尼器,满足精密设备需求。

- 集成设计:定制管托、电缆桥架接口与快速更换支架。

为何选择钢结构平台

与混凝土夹层或临时走道相比,专业设计的钢结构平台具有更高的强度重量比、更短的安装周期及更强的可扩展性。可按跨次扩建,不影响正常生产。标准化细节提高制造效率,模块化设计确保投资的长远价值。

结论

本项目于 2023 年 10 月在菲律宾顺利完工,展示了钢结构平台如何在不进行大量土建的情况下,充分利用垂直空间、提升安全性并提高产能。总重 450 吨的钢结构体系在强度、刚度与维护性之间取得平衡,成为生产与检修的重要基础。凭借优异的防腐性能、完善的机电支架设计及符合当地条件的维护计划,该平台可长期稳定运行,并具备未来工艺升级的灵活性——是一项可服务数十年的高价值资产。