في إنشاءات الفولاذ المُسبق التصنيع، لا تبقى القرارات التي يتم اتخاذها في المراحل المبكرة قرارات صغيرة. فبمجرد بدء التصنيع، يمكن حتى للتغييرات التصميمية البسيطة أن تؤثر على العناصر الإنشائية، والوصلات، والجداول الزمنية، والتكاليف. ولهذا السبب يُعد مفهوم تجميد تصميم الفولاذ المُسبق التصنيع من أكثر المراحل أهمية — وفي الوقت نفسه من أكثرها سوء فهم — في مشاريع الفولاذ المُسبق التصنيع.

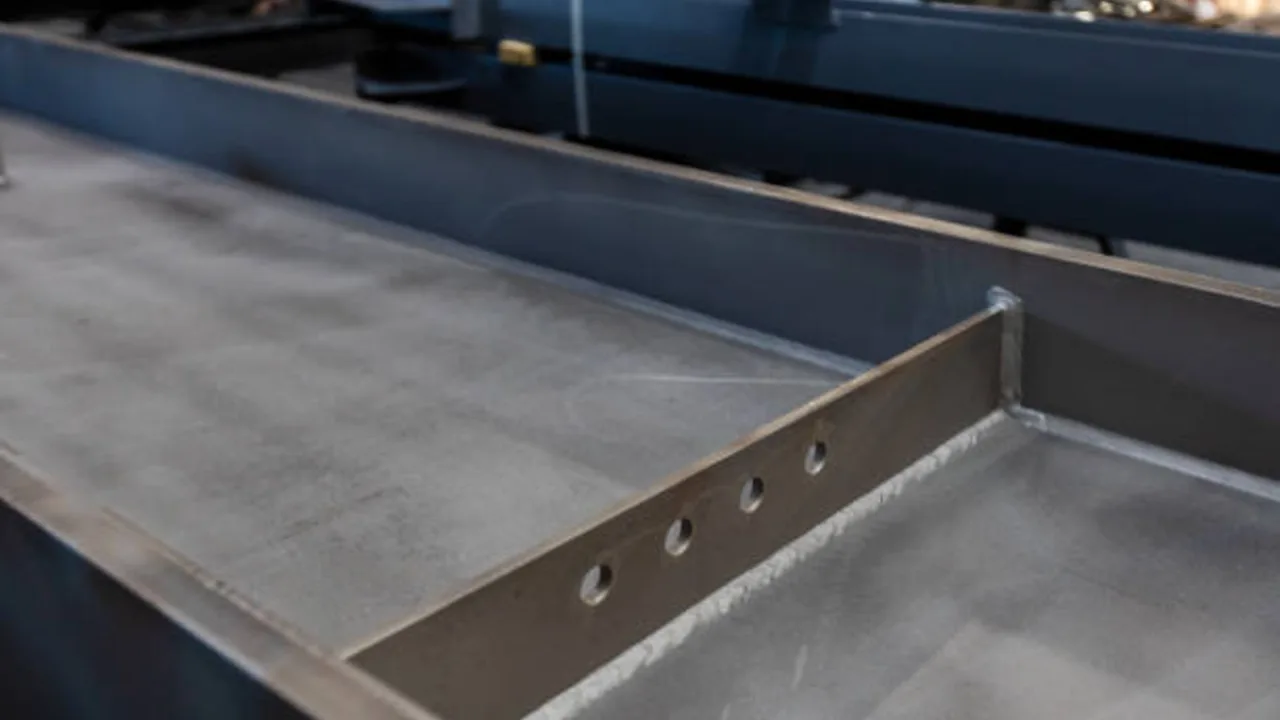

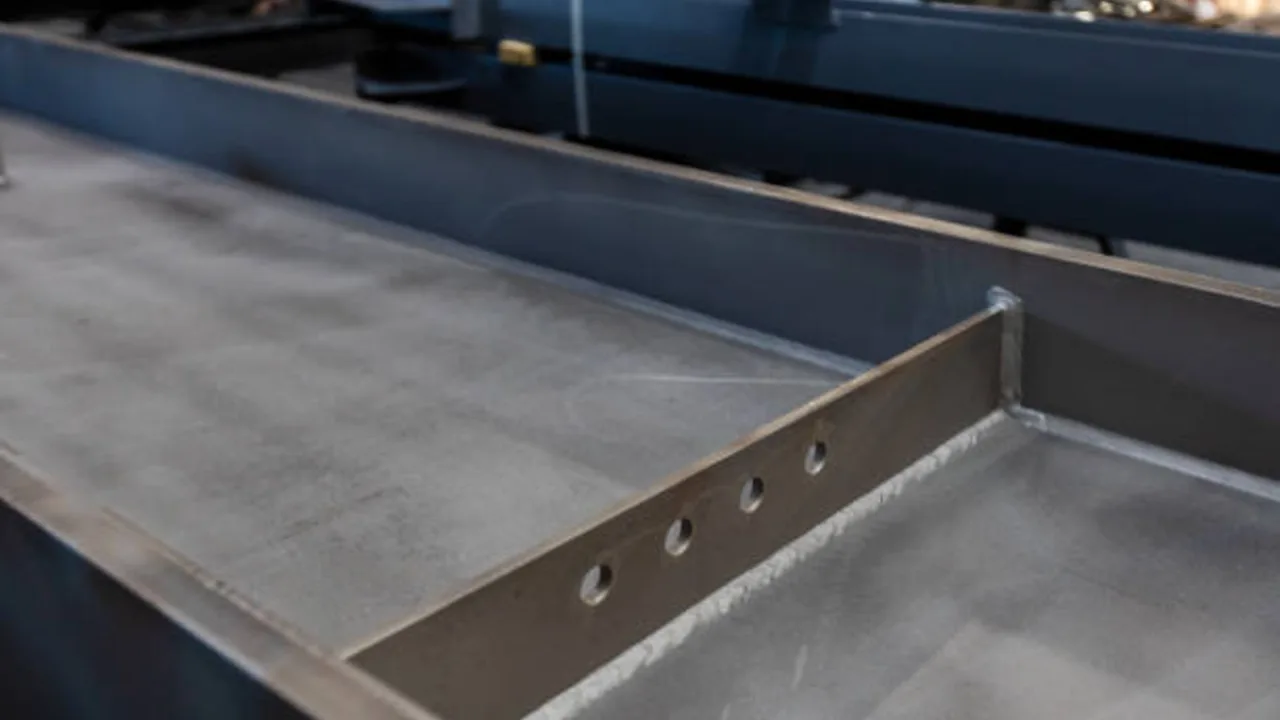

وعلى عكس البناء التقليدي، حيث يمكن في كثير من الأحيان استيعاب التعديلات في الموقع، يعتمد الفولاذ المُسبق التصنيع على عمليات تصنيع دقيقة للغاية. يتم تصنيع الأعمدة، والعوارض، والمدادات، والوصلات خارج الموقع باستخدام عمليات محكومة بتقنية CNC. وعندما لا يتم تجميد التصميم بشكل صحيح قبل بدء التصنيع، تصبح المشاريع عرضة لإعادة العمل، والتأخير، وتجاوز التكاليف، وهو ما قد يقضي على المزايا الأساسية التي توفرها أنظمة البناء المُسبق التصنيع.

تتناول هذه المقالة التحديات الحقيقية المرتبطة بـ تجميد تصميم الفولاذ المُسبق التصنيع، وتوضح لماذا يجب أن يتم في مرحلة مبكرة، وكيف يُعد التنسيق المبكر بين التخصصات المختلفة الوسيلة العملية الوحيدة لتحويل تجميد التصميم من عبء على المشروع إلى ميزة استراتيجية.

ما هو تجميد التصميم في إنشاءات الفولاذ المُسبق التصنيع؟

يشير تجميد التصميم في إنشاءات الفولاذ المُسبق التصنيع إلى النقطة الرسمية التي يتم عندها اعتماد جميع القرارات الإنشائية والمعمارية وقرارات التنسيق الحرجة والموافقة عليها لأغراض التصنيع. ومنذ تلك اللحظة، يتم إصدار مخططات الورش، وشراء المواد، وبدء تصنيع مكونات الفولاذ.

في حالة تجميد تصميم الفولاذ المُسبق التصنيع، يتم عادةً تثبيت العناصر التالية:

- الشبكة الإنشائية وتباعد الأعمدة

- مقاطع العناصر الفولاذية الرئيسية والثانوية

- تفاصيل الوصلات وأنظمة المسامير

- هندسة السقف وافتراضات الأحمال

- الفتحات الرئيسية، والاختراقات، ومناطق المعدات

يختلف ذلك بشكل كبير عن البناء التقليدي، حيث يمكن أن تبقى العديد من التفاصيل مرنة حتى المراحل المتأخرة. ففي الفولاذ المُسبق التصنيع، بمجرد قطع الفولاذ وحفره، تختفي أي مرونة.

لماذا تتطلب مشاريع الفولاذ المُسبق التصنيع تجميد التصميم في مرحلة مبكرة

يعود السبب الجوهري الذي يجعل مشاريع الفولاذ المُسبق التصنيع تتطلب تجميد التصميم في وقت مبكر إلى عملية التصنيع نفسها. إذ يتم إنتاج مكونات الفولاذ بدقة على مستوى المليمتر. وأي تغيير متأخر — مهما كان بسيطًا — قد يؤدي إلى إلغاء صلاحية دفعات كاملة من العناصر التي تم تصنيعها بالفعل.

يسمح تجميد تصميم الفولاذ المُسبق التصنيع المُدار بشكل صحيح بما يلي:

- تصنيع فعّال باستخدام تقنيات CNC

- محاذاة دقيقة لثقوب المسامير

- جداول تسليم يمكن التنبؤ بها

- تنفيذ سلس لأعمال التركيب في الموقع

ومن دون التنسيق المبكر، يتحول تجميد التصميم إلى عملية تخمين. يجب على المعماريين، والمهندسين الإنشائيين، ومصممي أنظمة MEP، والمصنّعين أن يكونوا على توافق تام قبل بدء التصنيع، وليس بعد ظهور المشكلات في الموقع.

العناصر التصميمية الرئيسية التي يجب تجميدها مبكرًا

الشبكة الإنشائية وتباعد الأعمدة

تُعد الشبكة الإنشائية الأساس الذي يحدد كل شيء تقريبًا في مبنى الفولاذ المُسبق التصنيع. إذ يؤثر تباعد الأعمدة على بحور العوارض، وأنظمة السقف، ووحدات الواجهات، وتخطيط الرافعات، وإمكانيات التوسعة المستقبلية. وغالبًا ما يؤدي تغيير أبعاد الشبكة بعد تجميد تصميم الفولاذ المُسبق التصنيع إلى إعادة تصميم معظم الإطار الإنشائي.

تفاصيل الوصلات وأنظمة المسامير

تُعد الوصلات من أكثر العناصر تكلفة عند تعديلها. إذ يتم تصنيع الصفائح القاعدية، وصفائح النهايات، ومسامير التثبيت، وتفاصيل الوصل بدقة عالية. ويمكن أن تؤدي التغييرات المتأخرة إلى جعل المكونات المُسبقة التصنيع غير صالحة للاستخدام، مما ينتج عنه هدر في المواد وإعادة تصنيع.

نظام السقف وافتراضات الأحمال

يجب تثبيت هندسة السقف، وميله، وافتراضات الأحمال قبل بدء التصنيع. وغالبًا ما تتسبب مراجعات أحمال الثلوج، أو إضافة معدات جديدة، أو سوء تفسير معايير الرياح في حدوث تعارضات عندما يتم اكتشافها في وقت متأخر. ويساعد تجميد تصميم الفولاذ المُسبق التصنيع المنضبط على تجنب هذه المخاطر.

اختراقات أنظمة MEP وتوزيع المعدات

في إنشاءات الفولاذ المُسبق التصنيع، لا يمكن التعامل مع فتحات أنظمة MEP على أنها “تعديلات ميدانية”. إذ يجب تنسيق مسارات مجاري الهواء، وحوامل الكابلات، ومنصات المعدات في مرحلة مبكرة. وهنا يصبح التنسيق المبكر بين الفرق الإنشائية وفرق MEP أمرًا غير قابل للتفاوض.

التحديات الشائعة في تجميد التصميم في مشاريع الفولاذ المُسبق التصنيع

على الرغم من النوايا الجيدة، تواجه العديد من مشاريع الفولاذ المُسبق التصنيع صعوبة في تحقيق تجميد تصميم واضح ومستقر. لا تكمن المشكلة الأساسية في القدرات التقنية، بل في عدم التوافق الزمني وتوزيع المسؤوليات واتخاذ القرارات بين أصحاب المصلحة. ففي بيئة البناء المُسبق التصنيع، لا تبقى حالة عدم اليقين التصميمي معزولة — بل تؤثر مباشرة على دقة التصنيع وتسلسل الإنتاج والتنفيذ في الموقع.

يتمثل أحد أكثر التحديات شيوعًا في تأخير العملاء لاتخاذ القرارات النهائية. ففي إنشاءات الفولاذ المُسبق التصنيع، يؤدي التأخير في اعتماد أبعاد المبنى أو توزيع المعدات أو خطط التوسعة المستقبلية إلى منع المهندسين من تثبيت المعايير الحرجة. وما قد يبدو “قرارًا بسيطًا قيد المراجعة” على مستوى العميل يتحول غالبًا إلى شبكة غير محسومة أو افتراضات وصلات أو معايير أحمال غير مكتملة على المستوى الهندسي. ويؤدي هذا الغموض إلى إضعاف أساس تجميد تصميم الفولاذ المُسبق التصنيع السليم.

تُعد التغييرات المعمارية بعد اعتماد التصميم الإنشائي مصدرًا آخر شائعًا للاضطراب. فالتعديلات على أنظمة الواجهات أو هندسة السقف أو مخططات الميزانينات أو الارتفاعات الداخلية يمكن أن تُبطل الحسابات الإنشائية المعتمدة مسبقًا. ونظرًا لأن العناصر الفولاذية تُصمم بدقة وفقًا للأحمال والبحور، فإن حتى التغييرات المعمارية البسيطة قد تفرض إعادة تصميم العوارض أو الأعمدة أو أنظمة التدعيم — لا سيما إذا كان التصنيع قد بدأ بالفعل.

كما أن إشراك مستشاري أنظمة MEP في وقت متأخر يُعد عاملًا مدمرًا بنفس القدر. إذ تتطلب الأنظمة الميكانيكية والكهربائية والسباكة مسارات محددة، واختراقات، ومناطق معدات يجب تنسيقها مع الهيكل الفولاذي. وعندما يتم إدخال تصميم MEP بعد اعتماد المخططات الإنشائية، تظهر تعارضات لا يمكن حلها دون قطع أو تدعيم أو تعديل العناصر المُسبقة التصنيع. ويُعد ذلك أحد أوضح المؤشرات على غياب التنسيق المبكر في مشاريع الفولاذ المُسبق التصنيع.

تلعب المتطلبات التنظيمية دورًا إضافيًا في تعقيد عملية تجميد التصميم. فقد تتغير تفسيرات الأكواد المحلية أثناء مرحلة التصميم، خصوصًا في المناطق التي تفتقر إلى ممارسات تطبيق واضحة أو تعتمد على موافقات خاصة بالمشروع. ويمكن أن تؤدي التعديلات على متطلبات مقاومة الحريق أو معاملات الزلازل أو معايير أحمال الرياح إلى فرض تغييرات إنشائية في اللحظات الأخيرة، مما يزعزع استقرار تجميد التصميم الذي كان مكتملًا ظاهريًا.

وأخيرًا، غالبًا ما تظهر الفروقات في معايير التفصيل بين المصممين والمصنّعين في وقت متأخر. فقد يعتمد المهندسون على نماذج نظرية في تصميم الوصلات، بينما يعتمد المصنّعون على ممارسات ورش قياسية. وإذا لم يتم توحيد هذه الأساليب قبل إصدار التصنيع، تتحول تفاصيل الوصلات إلى نقطة احتكاك تؤدي إلى إعادة التصميم، وطلبات الاستفسار الفني (RFIs)، وتأخيرات في الإنتاج.

وبصورة منفردة، قد تبدو هذه التحديات قابلة للإدارة. ولكن عند اجتماعها، فإنها تُقوّض موثوقية تجميد تصميم الفولاذ المُسبق التصنيع، وتزيد من التكاليف، ومخاطر الجدول الزمني، وتعقيد التنسيق. وتعالج المشاريع الناجحة هذه المشكلات بشكل استباقي من خلال مواءمة القرارات والمسؤوليات والمعايير التقنية قبل بدء التصنيع.

كيف تؤثر التغييرات التصميمية المتأخرة على تصنيع الفولاذ المُسبق التصنيع

التغييرات التصميمية المتأخرة ليست محايدة — بل تؤثر سلبًا وبشكل مباشر على أداء المشروع. فبمجرد بدء التصنيع، تؤدي أي مراجعات إلى:

- هدر مواد الفولاذ

- تكاليف إعادة الهندسة

- تأخيرات في التصنيع

- اضطراب في الخدمات اللوجستية وتسلسل التنفيذ في الموقع

- فقدان مزايا الكفاءة التي توفرها أنظمة البناء المُسبق التصنيع

وفي الحالات القصوى، تضطر المشاريع إلى العودة إلى التعديلات الميدانية، مما يُفقد البناء المُسبق التصنيع جدواه بالكامل.

دور التنسيق المبكر في منع مشكلات تجميد التصميم

يُعد التنسيق المبكر الوسيلة الأكثر فاعلية للسيطرة على مخاطر تجميد التصميم. ويعني ذلك مواءمة جميع أصحاب المصلحة قبل إصدار التصنيع:

- المالك والمشغّل

- الفريق المعماري

- المهندس الإنشائي

- مصنّع الفولاذ

- مستشارو أنظمة MEP

تضمن ورش التنسيق، واكتشاف التعارضات باستخدام نماذج BIM، والموافقات المرحلية أن يكون تجميد تصميم الفولاذ المُسبق التصنيع مدروسًا، ومقصودًا، وقابلًا للدفاع عنه تقنيًا.

تجميد التصميم مقابل المرونة: إيجاد التوازن الصحيح

لا يعني تجميد التصميم إلغاء جميع أشكال المرونة. فالمشاريع الذكية في مجال الفولاذ المُسبق التصنيع تميز بين العناصر التي يجب تثبيتها وتلك التي يمكن أن تبقى قابلة للتكيف.

تشمل الاستراتيجيات الفعّالة ما يلي:

- توفير سعات احتياطية في العناصر الإنشائية

- تصميم فتحات جاهزة للتوسعات المستقبلية

- تخطيط مناطق توسعة ضمن الشبكة الأصلية

يُحافظ هذا التوازن على القدرة على التكيّف على المدى الطويل دون المساس بيقين التصنيع.

أفضل الممارسات لإدارة تجميد التصميم في الفولاذ المُسبق التصنيع

تعامل المشاريع الناجحة مع تجميد التصميم كعملية مُدارة، وليس كموعد نهائي يتم التعامل معه في اللحظات الأخيرة. وتشمل أفضل الممارسات ما يلي:

- قوائم تحقق واضحة لتجميد التصميم

- إجراءات اعتماد وتوقيع رسمية

- مراحل موافقة متدرجة

- هوامش زمنية واقعية لقرارات العميل

- تواصل مباشر مع مصنّعي الفولاذ

أمثلة واقعية: مشكلات تجميد التصميم في مشاريع الفولاذ المُسبق التصنيع

مشروع مستودع مع تغييرات متأخرة في أنظمة MEP

في هذا المشروع، تم تعديل مسارات مجاري الهواء بعد بدء تصنيع الفولاذ. وكانت النتيجة قطع العوارض في الموقع، وإضافة تدعيمات، وتأخير في التركيب. وقد أدى غياب التنسيق المبكر بشكل مباشر إلى الإخلال بـ تجميد تصميم الفولاذ المُسبق التصنيع.

مبنى صناعي مع مراجعة متأخرة لأحمال السقف

أدى تغيير متأخر في أحمال معدات السقف إلى فرض إعادة تصميم الجمالونات التي كانت قد صُنعت بالفعل. واضطرت عدة عناصر إلى الإلغاء وإعادة التصنيع، مما زاد التكاليف وأطال الجدول الزمني لأسابيع.

كيف يؤثر تجميد التصميم على التكلفة والجدول الزمني والمخاطر

يؤدي سوء إدارة تجميد تصميم الفولاذ المُسبق التصنيع إلى زيادة:

- تكاليف البناء

- عدم اليقين في الجداول الزمنية

- النزاعات التعاقدية

- مخاطر السلامة في الموقع

وعلى العكس، فإن تجميد التصميم المنضبط والمدعوم بـ التنسيق المبكر يعزز القدرة على التنبؤ ويقلل المخاطر العامة للمشروع.

متى يجب تثبيت التصميم في مشروع الفولاذ المُسبق التصنيع؟

الوقت المثالي لتثبيت التصميم يكون بعد:

- اعتماد التصميم المفاهيمي والتصميم المبدئي

- اكتمال التنسيق بين الأنظمة الإنشائية وأنظمة MEP

- مراجعة التفاصيل من قبل المصنّع

تشمل العلامات التحذيرية التي تشير إلى أن المشروع غير جاهز: عدم حسم مواقع المعدات، أو غموض الأحمال، أو عدم اكتمال الموافقات الرسمية.

الخلاصة: تجميد التصميم كقرار استراتيجي

إن تجميد تصميم الفولاذ المُسبق التصنيع ليس عائقًا، بل هو نقطة تحكم استراتيجية. وعندما يكون مدعومًا بـ التنسيق المبكر، فإنه يحمي الميزانيات، ويثبت الجداول الزمنية، ويفعّل الكفاءة الكاملة لأنظمة البناء المُسبق التصنيع.

وتحقق المشاريع التي تحترم انضباط تجميد التصميم نتائج أفضل باستمرار، لا سيما في الأنظمة المعقدة مثل هيكل المباني الفولاذية المُسبقة التصنيع.

أفضل الممارسات لإدارة تجميد التصميم في الفولاذ المُسبق التصنيع

تعامل المشاريع الناجحة مع تجميد التصميم كعملية مُدارة، وليس كموعد نهائي يتم التعامل معه في اللحظات الأخيرة. وتشمل أفضل الممارسات ما يلي:

- قوائم تحقق واضحة لتجميد التصميم

- إجراءات اعتماد وتوقيع رسمية

- مراحل موافقة متدرجة

- هوامش زمنية واقعية لقرارات العميل

- تواصل مباشر مع مصنّعي الفولاذ

أمثلة واقعية: مشكلات تجميد التصميم في مشاريع الفولاذ المُسبق التصنيع

مشروع مستودع مع تغييرات متأخرة في أنظمة MEP

في هذا المشروع، تم تعديل مسارات مجاري الهواء بعد بدء تصنيع الفولاذ. وكانت النتيجة قطع العوارض في الموقع، وإضافة تدعيمات، وتأخير في التركيب. وقد أدى غياب التنسيق المبكر بشكل مباشر إلى الإخلال بـ تجميد تصميم الفولاذ المُسبق التصنيع.

مبنى صناعي مع مراجعة متأخرة لأحمال السقف

أدى تغيير متأخر في أحمال معدات السقف إلى فرض إعادة تصميم الجمالونات التي كانت قد صُنعت بالفعل. واضطرت عدة عناصر إلى الإلغاء وإعادة التصنيع، مما زاد التكاليف وأطال الجدول الزمني لأسابيع.

كيف يؤثر تجميد التصميم على التكلفة والجدول الزمني والمخاطر

يؤدي سوء إدارة تجميد تصميم الفولاذ المُسبق التصنيع إلى زيادة:

- تكاليف البناء

- عدم اليقين في الجداول الزمنية

- النزاعات التعاقدية

- مخاطر السلامة في الموقع

وعلى العكس، فإن تجميد التصميم المنضبط والمدعوم بـ التنسيق المبكر يعزز القدرة على التنبؤ ويقلل المخاطر العامة للمشروع.

متى يجب تثبيت التصميم في مشروع الفولاذ المُسبق التصنيع؟

الوقت المثالي لتثبيت التصميم يكون بعد:

- اعتماد التصميم المفاهيمي والتصميم المبدئي

- اكتمال التنسيق بين الأنظمة الإنشائية وأنظمة MEP

- مراجعة التفاصيل من قبل المصنّع

تشمل العلامات التحذيرية التي تشير إلى أن المشروع غير جاهز: عدم حسم مواقع المعدات، أو غموض الأحمال، أو عدم اكتمال الموافقات الرسمية.

الخلاصة: تجميد التصميم كقرار استراتيجي

إن تجميد تصميم الفولاذ المُسبق التصنيع ليس عائقًا، بل هو نقطة تحكم استراتيجية. وعندما يكون مدعومًا بـ التنسيق المبكر، فإنه يحمي الميزانيات، ويثبت الجداول الزمنية، ويفعّل الكفاءة الكاملة لأنظمة البناء المُسبق التصنيع.

وتحقق المشاريع التي تحترم انضباط تجميد التصميم نتائج أفضل باستمرار، لا سيما في الأنظمة المعقدة مثل هيكل المباني الفولاذية المُسبقة التصنيع.