يعرض هذا المصنع ذو الهيكل الفولاذي في كمبوديا منشأة صناعية عالية الكفاءة تم بناؤها باستخدام نظام الإطار الصلب الكامل. بكمية 1,200 طن من الفولاذ وتسليم نهائي في أكتوبر 2024، يُظهر المشروع كيف يمكن للهندسة الفولاذية الحديثة، وإدارة الجودة الدقيقة (QA/QC)، والتنسيق المتكامل بين التصميم والبناء (EPC) أن تقدم أصولاً صناعية موثوقة وقابلة للتوسع ومستدامة.

حقائق سريعة عن المشروع

| الموقع | كمبوديا |

| كمية الفولاذ | 1,200 طن |

| نوع الهيكل | إطار صلب كامل |

| تاريخ الإنجاز | أكتوبر 2024 |

نظرة عامة على المشروع والأهداف

تم تصميم هذا المصنع ذو الهيكل الفولاذي في كمبوديا لدعم الإنتاج الصناعي عالي الكفاءة مع مرونة في تغيير التخطيط مستقبلاً بأقل توقف ممكن. تضمنت الأهداف الأساسية للمالك: التسليم السريع، السلامة الإنشائية العالية، انخفاض تكلفة التشغيل، وغلاف مبنى محسّن للأداء الحراري والمتانة. لتحقيق هذه الأهداف، اعتمد الفريق نظام الإطار الصلب الكامل الذي يجمع بين الكفاءة الهيكلية، وتسلسل التركيب المنظم، وسهولة الصيانة في المناخات الاستوائية.

- الإنتاجية والمرونة: تم تخطيط المسافات بين الأعمدة وممرات الرافعات لتوفير تدفق إنتاج واضح وإمكانية إعادة التهيئة.

- سرعة البناء: سمحت عمليات التصنيع المسبق في المصنع والنظام المعياري بسرعة التركيب في الموقع.

- تكلفة دورة الحياة: تشطيبات متينة، وكسوة منخفضة الصيانة، ومكونات موحدة للتحكم في المصاريف التشغيلية.

استراتيجية التصميم الهيكلي

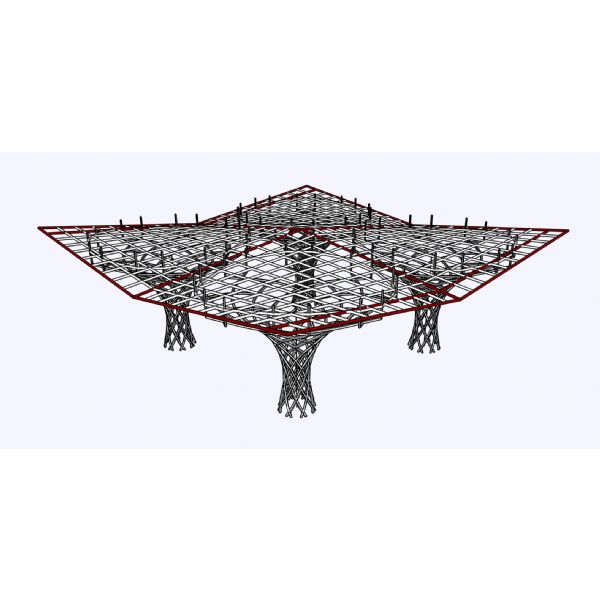

يستخدم نظام الإطار الصلب الكامل بوابات مقاومة للعزوم لتوفير الثبات الجانبي دون الاعتماد على دعامات واسعة في الفتحات الرئيسية، مما يقلل من العوائق في مناطق الإنتاج. تضمن هذه الإستراتيجية فراغًا داخليًا نظيفًا لمعدات المناولة ومسارات الرافعات، مع الحفاظ على صلابة عالية ضد أحمال الرياح والأحمال الحية النموذجية للمنشآت الصناعية.

مبادئ التصميم الرئيسية

- وضوح مسار الحمل: الإطارات الرئيسية تتحمل الأحمال الرأسية، بينما تتعامل الإطارات النهائية وأنظمة التدعيم مع القوى الطولية.

- تكامل الخدمات: تم التخطيط لممرات أنظمة الكهرباء والميكانيك والسباكة (MEP) والمجاري الهوائية ومسارات الكابلات في مرحلة النمذجة لتقليل إعادة العمل.

- التوسع المستقبلي: تم تجهيز نهايات الجملونات وصفائح الوصلات لتوسعات مستقبلية محتملة.

- الحركة الحرارية: فواصل تمدد وتفاصيل عند نقاط التقاء الكسوة لاستيعاب فروقات درجات الحرارة.

الإطار والاتصالات

تتكون الإطارات الرئيسية من أعمدة وعوارض مخروطية أو متوازية المقطع متصلة بوصلات صلبة كاملة القوة. يتم ترتيب العناصر الثانوية (الكمرات الثانوية والمدادات) لتقوية الكسوة وتوزيع أحمال السقف والجدران على الإطارات الرئيسية. يركز تصميم الوصلات على التفاصيل القابلة للتكرار وسهولة التصنيع في الورشة، مما يحسن الدقة ويزيد من سرعة التركيب.

المواد والتصنيع والحماية من التآكل

يؤثر اختيار المواد وجودة التصنيع بشكل مباشر على متانة وجدول تنفيذ أي مصنع هيكل فولاذي. في هذا المشروع في كمبوديا، تم تحديد أنواع فولاذية ذات قابلية لحام عالية وثبات في الأداء، مع اعتماد عمليات تصنيع حديثة تقلل التعديلات في الموقع.

المواد والمكونات

- الإطارات الرئيسية: مقاطع H مدرفلة أو ملحومة للأعمدة والعوارض وفقًا للأحمال المطلوبة.

- الفولاذ الثانوي: مدادات وأعمدة Z/C لدعم فعال للأسقف والجدران.

- الدعامات: قضبان أو زوايا في السقف والجدران لتحقيق الاستقرار العام.

- المثبتات: مسامير عالية المقاومة وبراغي ذات طلاءات متوافقة للحماية.

- الكسوة والعزل: صفائح معدنية مع طبقات عازلة (صوف صخري أو PIR) لتحقيق أداء حراري وصوتي محسّن.

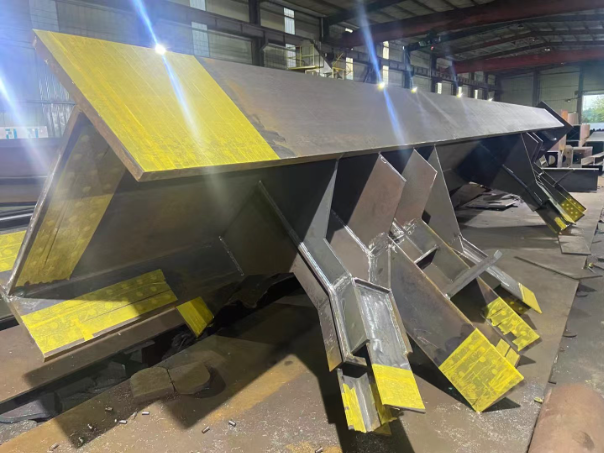

التصنيع وضبط الأبعاد

- رسومات الورشة متوافقة مع نمذجة BIM ثلاثية الأبعاد لحماية الفتحات والمسافات.

- توحيد إجراءات اللحام (WPS/PQR) وتوثيق شهادات الفنيين.

- تجميع تجريبي للعُقد الحرجة؛ وضع علامات وتغليف منظم وفق تسلسل التركيب.

الحماية من التآكل

نظرًا للرطوبة الاستوائية والتأثيرات الساحلية المحتملة، تم استخدام نظام طلاء متين (مثل برايمر غني بالزنك + طبقة وسيطة إيبوكسية + طبقة نهائية مقاومة) أو الجلفنة بالغمس الساخن لبعض العناصر. كما تم اختيار مواد التثبيت والملحقات لتكون متوافقة كيميائيًا لمنع التآكل الكلفاني، مما يطيل عمر المنشأة.

منهجية البناء واللوجستيات في الموقع

ركزت منهجية البناء على تطبيق عمليات آمنة وقابلة للتكرار لضمان إتمام المشروع في أكتوبر 2024. تم تركيب الإطارات الرئيسية أولاً بمساعدة الرافعات، تلاها تركيب الإطارات الثانوية ثم مراحل تركيب الكسوة.

تسلسل التركيب

- الأساسات ومسامير التثبيت: ضبط المسح وقوالب التثبيت للحفاظ على دقة عالية.

- الإطارات الرئيسية: رفعها زوجيًا مع تدعيم مؤقت؛ فحص العمودية بعد كل فتحة.

- الفولاذ الثانوي: تركيب المدادات لتثبيت الإطار والتحضير للإغلاق الخارجي.

- السقف وكسوة الجدران: إنشاء غلاف محكم مبكرًا لحماية الأعمال الداخلية.

- الأبواب والمناور والمصاريع: تم دمجها للإنارة الطبيعية والتهوية مع منع تسرب المياه.

اللوجستيات والسلامة (HSE)

- تسليم المواد في الوقت المحدد لتقليل الازدحام ومضاعفة المناولة.

- تحديد واضح لمسارات المشاة والمركبات؛ تأمين مناطق الرفع ومراقبتها.

- اجتماعات سلامة يومية، خطط رفع، وتصاريح للعمل على الارتفاعات واللحام.

الجودة والسلامة والامتثال

شمل ضمان الجودة الفحوصات المسبقة للتصنيع، وتفتيش اللحامات أثناء التنفيذ، وقياسات المحاذاة النهائية. تم إجراء اختبارات غير تدميرية (فوق صوتية أو مغناطيسية) على الوصلات الحرجة. تم فحص البراغي لعزم الشد، والتحقق من إحكام الكسوة ضد تسرب المياه. تضمنت إجراءات السلامة تطبيق معدات الوقاية الشخصية وأنظمة منع السقوط وتمارين الطوارئ.

الاستدامة وقيمة دورة الحياة

يقلل استخدام الفولاذ القابل لإعادة التدوير والتصنيع الدقيق في المصنع من الفاقد مقارنة بالطرق التقليدية. تقلل الكسوة العازلة والإضاءة الطبيعية والتهوية من استهلاك الطاقة. كما يسمح تصميم المصنع ذو الهيكل الفولاذي بسهولة التفكيك أو التوسعة المستقبلية، مما يحافظ على القيمة المتجسدة.

الأداء والصيانة والتوسعة

توفر الإطارات الصلبة تحكمًا متوقعًا في الانحراف وأداءً قويًا تحت أحمال الرياح والتشغيل. تركز الصيانة على فحص الطلاءات، وشد المثبتات، وتنظيف المزاريب، وإصلاح الأجزاء المتأثرة. وبفضل التصميم المعياري، يمكن إضافة توسعات مستقبلية دون تعطيل الإنتاج.

فترات الصيانة الموصى بها

- ربع سنويًا: فحص بصري للمزاريب وأنابيب التصريف وتراكم الأوساخ.

- نصف سنوي: فحص عينات من المثبتات والوصلات والطلاءات الموضعية.

- سنويًا: مراجعة شاملة للغلاف الخارجي ورسم خريطة لمناطق التآكل وتدقيق الصرف.

التحكم في التكلفة والجدول وإدارة المخاطر

تم تثبيت مواصفات الفولاذ وأشكال الكسوة مبكرًا لتقليل تقلبات الأسعار والمخاطر الزمنية. تم تحسين تسلسل التركيب واستخدام الرافعات لتقليل فترات التوقف. كما تم اعتماد خطط احتياطية لمواجهة الطقس لضمان الإنجاز في أكتوبر 2024. تم تنسيق المشتريات والتصنيع وأعمال الموقع عبر خطط ثلاثية الأسابيع.

عناصر التحكم الرئيسية في المخاطر

- سلسلة التوريد: مصادر مزدوجة للمثبتات والطلاءات الحيوية.

- الطقس: عزل مؤقت وتركيب تدريجي للكسوة لحماية الأعمال المنجزة.

- الجودة: نقاط تفتيش للحام، شد البراغي، واختبارات العزل المائي.

وثائق التسليم والتشغيل والصيانة

عند التسليم، تلقى المالك حزمة متكاملة لتسهيل التشغيل وإدارة الضمانات.

- رسومات التنفيذ النهائية وجداول الوصلات

- شهادات المواد وسجلات اللحام وتقارير التفتيش

- نشرات أنظمة الطلاء وإرشادات الصيانة

- دليل التشغيل والصيانة (O&M) مع قوائم الفحص

- وثائق الضمان لأعمال الفولاذ والكسوة