钢结构施工项目因其高强度、施工速度快以及长期性能稳定,被广泛应用于工业、商业和基础设施建设领域。然而,项目成本控制始终是开发商、承包商和投资者关注的核心问题。深入理解影响成本的关键因素,对于实现精准规划和成本优化至关重要。

钢结构施工成本驱动因素决定了项目预算在整个施工生命周期中的形成、调整和管理方式。从原材料价格到制造复杂度,再到现场施工效率,多种变量相互作用,共同塑造了钢结构项目的最终成本。

本文将系统分析钢结构施工项目中的主要成本驱动因素,重点探讨材料成本、制造成本以及其他影响项目总支出的关键要素。

理解钢结构施工成本驱动因素

钢结构施工成本驱动因素是指直接影响钢结构设计、制造和安装总成本的核心要素。与传统施工方式不同,钢结构项目高度依赖预制化生产、精细化工程设计以及设计团队、制造工厂和现场施工团队之间的协同配合。这种高度集成的施工模式使成本因素更加透明、可量化,但同时也对市场波动、技术决策和执行效率更加敏感。

在钢结构施工中,成本并非由单一因素决定,而是多个相互关联的组成部分共同作用的结果,这些因素从概念设计阶段一直影响到最终安装完成。

这些成本驱动因素通常可归纳为以下几大类别:

材料相关成本

材料成本构成了钢结构施工预算的基础,包括原钢价格、所选钢材等级以及镀锌、涂层等表面处理费用。市场价格波动、全球供需关系以及技术规格要求都会直接影响这一成本类别。

制造与加工成本

制造成本反映了将原钢加工成可安装钢结构构件所需的工序和复杂程度。连接节点复杂性、焊接工作量、加工精度、质量标准以及制造工厂的生产效率,都会对制造成本产生重要影响。

运输与物流费用

钢结构通常在工厂预制后运输至施工现场。运输成本取决于制造工厂与施工现场之间的距离、构件的尺寸与重量、包装与装卸方式以及对当地运输法规的合规要求。超大或模块化构件往往会显著增加物流规划难度和运输成本。

现场安装与人工成本

安装成本包括人工费用、起重设备使用、临时工程以及施工过程中的安全措施。现场条件、劳动力供应情况、安装速度以及项目工期要求都会直接影响这一成本因素。高效的预制生产和精确的制造公差有助于缩短现场施工时间,从而降低人工和设备成本。

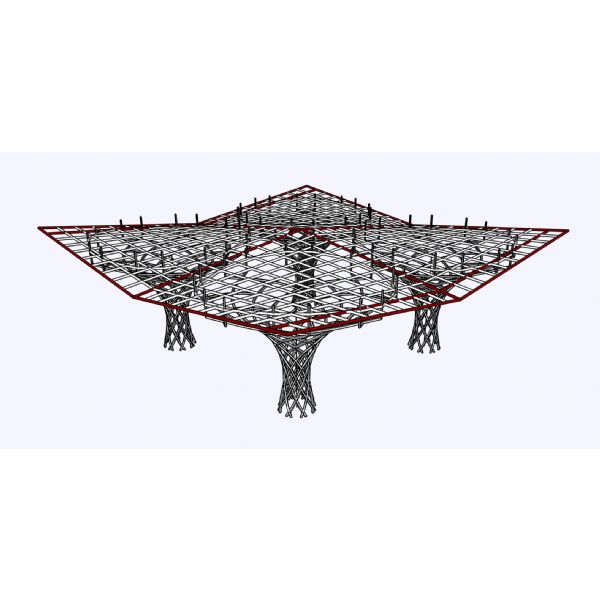

设计复杂度与工程要求

工程设计决策在成本形成中起着决定性作用。大跨度结构、高荷载要求、复杂几何形态以及严格遵循国际规范,都会增加钢材用量和制造难度。相反,经过优化的结构设计可以显著减少材料消耗并降低整体项目成本。

对这些成本组成部分有清晰的认知,有助于项目相关方在早期阶段做出科学决策。通过识别对成本影响最大的因素,开发商、承包商和工程师可以实施价值工程、优化设计方案,并协调采购与施工策略,实现更有效的成本控制和更可预测的项目成果。

材料成本作为主要成本驱动因素

材料成本是钢结构施工预算中最重要的组成部分之一。钢材价格会受到全球供需变化、原材料供应情况以及能源成本的影响而产生波动。

主要的材料成本因素包括:

- 钢材等级与技术规格

- 市场价格波动

- 所需钢材的数量与重量

- 表面处理与防腐保护要求

高强度钢材虽然可以降低结构重量,但通常价格更高。同样,在恶劣环境中使用的镀锌或涂层钢材,也会增加材料成本。

市场波动的影响

全球钢材价格受到铁矿石供应、能源价格、贸易政策以及区域需求等多种因素的影响。如果材料采购计划不够周密,价格的突然上涨可能会对项目预算造成显著冲击。

因此,在大型钢结构项目中,提前采购策略以及与供应商签订长期协议,常被用于降低材料成本波动带来的风险。

制造成本与生产复杂性

制造成本是钢结构施工中的另一项重要成本驱动因素,涵盖切割、焊接、钻孔、组装、质量检测以及表面处理等在制造工厂内完成的工序。

制造成本主要受以下因素影响:

- 结构复杂程度及连接节点设计

- 加工精度与公差要求

- 制造过程的自动化水平

- 质量标准与检验要求

具有复杂节点、曲线构件或严格公差要求的项目,通常需要更多人工工时和先进设备,从而推高制造成本。

制造效率的作用

高效的生产线、标准化构件以及先进的 CNC 加工设备,可以显著缩短制造周期并降低成本。选择一家经验丰富、具备成熟产能的 钢结构施工工厂,往往有助于实现更好的成本控制和稳定的产品质量。

设计与工程成本考量

设计和工程决策会直接影响后续施工成本。过度设计会不必要地增加钢材用量,而设计不足则可能导致返工成本上升及安全风险。

主要的工程相关成本因素包括:

- 结构体系的选择

- 跨度长度与荷载要求

- 对本地及国际规范的符合性

- 与建筑及机电系统的整合

优化后的结构设计能够在保证安全与性能的前提下,提高材料利用效率,从而同时降低材料成本和制造成本。

运输与物流成本

钢结构通常在工厂制造完成后运输至施工现场。运输成本取决于:

- 工厂与施工现场之间的距离

- 构件的尺寸与重量

- 包装与装卸要求

- 当地运输法规

大型或超尺寸构件可能需要特殊运输方案、许可或护送车辆,从而增加物流费用。模块化设计和构件尺寸优化有助于降低这些成本。

现场安装与人工成本

现场安装成本包括人工费用、设备租赁、临时工程以及安全管理措施。虽然钢结构施工通常比混凝土结构安装周期更短,但相关成本仍可能因项目条件而存在较大差异。

主要的安装成本驱动因素包括:

- 项目所在地及劳动力供应情况

- 起重设备与吊装需求

- 现场可达性与施工条件

- 施工进度与工期限制

合理的安装规划和高精度预制生产可以缩短施工时间,从而降低人工和设备使用成本。

项目规模与工期安排的影响

大型钢结构项目通常能够享受规模效应,从而降低单位吨钢材的成本。但紧张的工期或分阶段施工要求,可能因加班作业、并行施工或加急制造而推高成本。

与工期相关的成本上升常见于以下项目:

- 快速交付要求

- 施工现场存储空间有限

- 多工种协同复杂

在设计、制造和安装团队之间尽早协调施工计划,是实现成本控制的关键。

风险因素与预备费用

不确定性是建筑项目的固有特征。常见的风险相关成本因素包括:

- 材料价格上涨

- 施工过程中设计变更

- 天气因素导致的施工中断

- 审批或检查延误

管理良好的项目会基于风险评估设置合理的预备费用,以在不影响项目整体可行性的前提下应对突发成本。

优化钢结构施工成本的策略

有效管理钢结构施工成本驱动因素,需要在设计、制造和现场执行之间实现高度协同。

常见的成本优化策略包括:

- 早期阶段的成本规划与价值工程

- 结构构件的标准化设计

- 与经验丰富的制造合作伙伴协作

- 精确的工期与物流规划

通过系统性地管理各项成本因素,项目相关方能够实现更可预测的预算控制和更高的投资回报。

结论:实现钢结构项目成本可控的关键

钢结构施工以其速度快、强度高和灵活性强而著称,但其成本表现取决于对关键成本驱动因素的深入理解。材料成本、制造成本、工程设计决策以及施工执行效率,共同决定了项目的最终预算。

通过在项目早期识别并有效管理这些因素,开发商和承包商能够降低风险、优化资源配置,并成功交付满足技术与财务目标的钢结构项目。