1. ما أنواع الهياكل الفولاذية التي يمكن استخدامها في مباني محطات المطارات والمرافق العامة؟

الهيكل الإطاري (محطة المطار، حظيرة الطائرات)

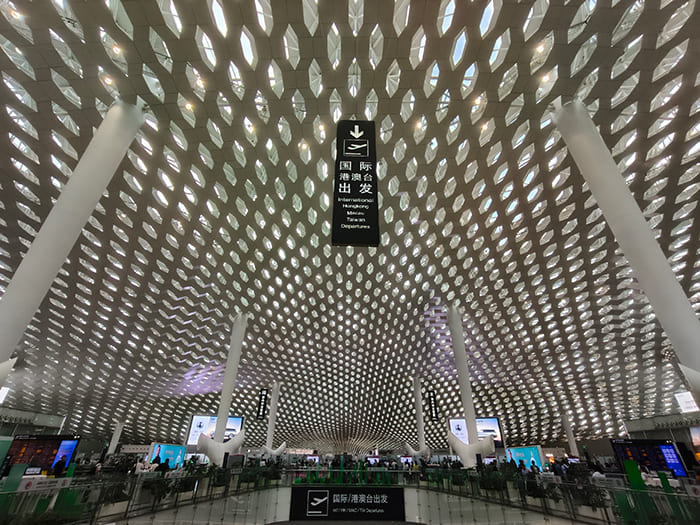

يشبه الهيكل الإطاري شبكة ثلاثية الأبعاد ضخمة من القضبان الفولاذية المتقاطعة. يوزّع التصميم الناضج أحمال السقف بالتساوي على كل قضيب، ما يتيح تحقيق فضاءات واسعة بلا أعمدة. في آسيا، تصل بعض حظائر الطائرات المشيّدة بالهياكل الإطارية إلى بحر بلا أعمدة يبلغ 404 أمتار، وتتسع لـ12 طائرة بينها Airbus A380 وBoeing 777 للصيانة والوقوف. تعتمد هذه الحلول على تصنيع وحدات معيارية مسبقة في المصنع ثم تركيبها بالمسامير في الموقع، مما يقصّر مدة التنفيذ بنسبة 30%. لذلك تُعد مناسبة جداً لاحتياجات البناء السريع للمباني العامة الكبيرة مثل محطات المطارات. الهيكل الفولاذي لمحطة المطار في هذا السياق يمنح مرونة مكانية وأماناً عالياً للاستخدام طويل الأجل.

التكلفة: تتراوح الكلفة الوحدوية للهيكل الإطاري عادةً بين 300–500 دولار/م². وبفضل الأداء الإنشائي الفضائي الجيد والوزن الخفيف والصلابة العالية، انتشر استخدامه في مباني محطات المطارات والصالات والمعارض والمصانع. وتزداد مزاياه الاقتصادية والإنشائية وضوحاً في مشاريع الفضاءات الكبيرة. ويُعد الهيكل الفولاذي لمحطة المطار خياراً فعالاً لتقليل الأعمدة وتعظيم الاستفادة من المساحات.

جمل فراغية واسعة النطاق (مبنى المحطة، موقف الطائرات الخاصة)

مبنى فولاذي متعدد الطوابق (مرآب طبقي، مركز تجاري، مبنى مكاتب)

إطار بوابي مُقنّن (محطات صغيرة)

المزايا الأساسية: تصنيع مسبق بمكوّنات وفق المعيار الأمريكي A36 أو ما يعادله، لتطبيق نموذج «تصنيع في المصنع + تركيب في الموقع». تصاميم أبعاد معيارية للبحور (20×30 م، 30×40 م، 30×50 م) تكوّن فضاءات انتظار بلا أعمدة، مع دقّة تصنيع تصل إلى ±2 مم، وتوفير 30% من الفولاذ وتقليل الكلفة الأولية 40%. يدعم النظام الهيكلي المعياري تمديد الممرات أو توسعة جسور الركوب لاحقاً، كما يتيح تقسيم مناطق إنهاء الإجراءات والتفتيش والأعمال التجارية بمرونة. مقاومة زلازل حتى الدرجة 8 ومقاومة رياح حتى 70 م/ث، بما يلبّي معايير أمان محطات المحاور. ويعزز الهيكل الفولاذي لمحطة المطار قابلية التوسّع والتشغيل المستمر.

التكلفة: (تقليدية) 150–220 دولار/م²، مناسب لبناء المطارات الصغيرة والمتوسطة والأقمار الطرفية، مع استفادة من نموذج الهيكل الفولاذي لمحطة المطار في تقليص الجدول الزمني.

2. لماذا من المهم أن تُبنى محطات المطارات بالهياكل الفولاذية؟

قوة عالية ومرونة فضائية

- اعتماد فولاذ عالي المقاومة من الدرجات Q355B وS355JR وA572 وSM490A مع نظم فراغية تصل إلى بحر منفرد 180 م، ما يزيد معدل استغلال الحيّز 30% مقارنة بالخرسانة. هذا جوهر الهيكل الفولاذي لمحطة المطار.

- انخفاض الوزن الذاتي 40% وتقليل معالجة الأساسات 50%، وهو مناسب للمطارات ذات التربة الرخوة، ويعزّز مزايا الهيكل الفولاذي لمحطة المطار اقتصادياً.

إنشاء سريع وتوسّع مرن

- إنجاز الهيكل الرئيس لمحطة بمساحة 6,000 م² خلال 45 يوماً، أي أقصر بـ 75 يوماً من العملية التقليدية، بفضل الهيكل الفولاذي لمحطة المطار.

- واجهات معيارية تدعم «التشغيل مع التوسعة»، حيث يمكن ربط منطقة جسور ركوب جديدة خلال 3 أشهر.

نظام أخضر مستدام

- الفولاذ قابل لإعادة التدوير 100% ويقلّل نفايات البناء 90%، كما تنخفض الانبعاثات الكربونية 57% مقارنة بالخرسانة—أحد أكبر مكاسب الهيكل الفولاذي لمحطة المطار.

- سقف كهروضوئي مدمج BIPV يولّد 30% من احتياجات الكهرباء السنوية للمحطة.

- جدران خارجية من ألواح ساندويتش صوف صخري 150 مم بعزل صوتي 65 ديسيبل، متوافقة مع معايير الضوضاء في المطارات.

نظام أمان ذكي

- تصميم لمقاومة زلازل حتى الدرجة 8 ورياح حتى الدرجة 12، واجتياز اختبار مقاومة الزلازل GB50011-2010.

- نظام مراقبة حرائق شامل بزمن مقاومة 3 ساعات، يلبّي لوائح «إدارة السلامة من الحريق في مطارات النقل».

- دمج وحدات إنترنت الأشياء للتعرّف على الوجوه وتتبع الأمتعة، ما يرفع كفاءة الحركة 40%، وهو عنصر رئيسي في تصميم الهيكل الفولاذي لمحطة المطار.

3. ما هي سيناريوهات التطبيق لمحطات المطارات بالهياكل الفولاذية؟

| مشهد محور طيران | حل التكيّف التقني | بيانات الأداء | معلومات الكلفة |

| محطة محور دولي رئيسية (مركز تدفّق الركاب) | جمل فراغية بطول 180 م + مبانٍ فولاذية متعددة الطوابق | إمكان تجهيز 50+ كاونتر، والتعامل مع 30 مليون راكب/سنة، وتلبية احتياجات التشغيل في المحاور الكبرى بفضل الهيكل الفولاذي لمحطة المطار. | الكلفة الوحدوية: نحو 900–1050 دولار/م² |

| محطة شركة طيران منخفضة الكلفة (تشغيل اقتصادي) | إطار بوابي فولاذي مُقنّن + وحدات تقسيم مرنة (معدل التصنيع المسبق 85% ودعم التوسعة المعيارية) | انخفاض كلفة البناء 35% مقارنة بالخرسانة، مع إمكان التحويل السريع خلال 15 يوماً. | الكلفة الوحدوية ≤ 389 دولار/م². |

| محطة الشحن (محور لوجستي متخصص) | جمل ثقيلة جداً من قطاعات H | حمولة أرضية ≥ 10 كيلونيوتن/م²، مناسبة لطائرات الشحن عريضة البدن مثل B747، مع قدرة مناولة تتجاوز 5,000 طن/يوم. | الكلفة الوحدوية نحو 600 دولار/م². |

| محطة طيران عام (طوارئ/خدمات تغذية) | هيكل فولاذي خفيف + نظام تفكيك وتركيب سريع | تسليم كامل خلال 45 يوماً، مع تكيّف مرن لنقاط الإقلاع والهبوط المؤقتة. | كلفة الوحدة المفردة نحو 80,000 دولار. |

4. مقارنة محطة مطار بهيكل فولاذي مقابل محطة خرسانية تقليدية

| الأداء الجوهري | حل مبنى بالهيكل الفولاذي | حل خرساني تقليدي |

| أكبر بحر منفرد | باستخدام نظم متقدمة كالجمل الفراغية والإطارات الشبكية، يمكن تحقيق بحر بلا أعمدة بطول 180 م مناسب لمحطات المطارات والمعارض، وهو من مزايا الهيكل الفولاذي لمحطة المطار. | محكوم بخصائص المادة، فتُعتمد أعمدة كثيفة (≤ 30 م)، ما يحد من الاستمرارية الفضائية ويؤثر على مرونة الاستخدام. |

| مدة التنفيذ (20,000 م²) | تصنيع مسبق ≥ 95% اعتماداً على BIM، وإنجاز التجميع في الموقع خلال 90 يوماً، وتقليل المدة بوضوح. | قوالب وحديد وتسليح وصب ومعالجة، وتكتمل الأعمال خلال 240 يوماً، أي أطول 2.7 مرة من الفولاذ. |

| المتطلبات البيئية | استخدام فولاذ قابل للتدوير بانبعاثات 1.5 طن CO₂/م² في مرحلتي الإنتاج والتنفيذ—أقل 53% من الخرسانة. | إسمنت وطاقة عالية في الإنتاج والتنفيذ بانبعاثات 3.2 طن CO₂/م² تقريباً. |

| مرونة إعادة التهيئة | تصميم معياري يدعم التفكيك وإعادة التجميع بسرعة، مع تعديل محلي فقط عند تغيير الوظائف، وخفض كلفة التحويل بأكثر من 60%. | هدم وتكسير يخلّف نفايات، مع مخاطر وكُلف تحويل عالية. |

| كلفة دورة الحياة | جودة وحدات مُصنّعة تحت ضبط محكم تقلّل الصيانة، وقيمة مرتجعات مرتفعة للفولاذ، ما يخفض الكلفة الإجمالية 15–20% مقارنة بالخرسانة. ويؤكد ذلك تفوّق الهيكل الفولاذي لمحطة المطار. | صيانة لاحقة للعزل والماء وغيرها قد تتجاوز 30%، ما يرفع كلفة الاستخدام الطويلة. |

| مقاومة الزلازل | مطيلية ممتازة مع دعامات ماصة للطاقة تلبي GB50011 بمستوى يفوق الدرجة 8. | مطيلية أضعف وأداء زلزالي محدود (أقل من 7) ويستلزم تعزيزات إضافية. |

| معدل إعادة التدوير | إعادة تدوير للفولاذ تتجاوز 90%، متوافق مع توجّهات الأبنية الخضراء. | الخرسانة صعبة التدوير. |

5. المكوّنات الرئيسية ومعايير المواد

نظام التحميل

- عمود فولاذي: درجات عالية المقاومة Q355B / S355JR / A572 / SM490A بقوة ضغط 345 ميغاباسكال، وقواعد بأزرار تثبيت M36.

- جمل فولاذي: بحر أقصى 180 م، بمقاطع صندوقية 1200×800×20×30 مم.

- عمود مقاوم للرياح: تحمّل حمل رياح خاص 2.0 كيلو نيوتن/م² للمناطق الساحلية.

نظام السقف

- مدادات: مقاطع Z رقيقة الجدران (Z220×75×20×3.0 مم) مجلفنة 275 غ/م² بعمر مقاومة تآكل 30 سنة.

- لوح السقف: صفائح مموجة مزدوجة الطبقة + عازل صوف زجاجي 200 مم.

- سكاي لايت ذكي: زجاج كهروضوئي مدمج (نفاذية 60%، خفض استهلاك الكهرباء 30%).

أنظمة الإحاطة والسلامة

- الواجهة الخارجية: لوح خرسانة مسبقة 300 مم + شبك هيكلي فولاذي، مقاومة ضغط رياح 4.0 كيلو باسكال.

- الحريق: رشاشات تلقائية + حساسات دخان ذكية مترابطة، وعرض ممرات إخلاء ≥ 3.5 م.

- الصوتيات: ألواح ماصّة مثقبة على الجدران، وزمن الارتداد ≤ 1.5 ثانية.

6. الأسئلة المتكرّرة

1) هل محطات المطارات بهياكل فولاذية جديرة بالثقة؟

نعم. معظم مباني المحطات الدولية اليوم تُشيَّد بهياكل فولاذية معيارية، ما يتيح تسريع التنفيذ مع الحفاظ على الوظائف. يخضع الهيكل الفولاذي لمحطة المطار لمعايير صارمة من التصميم إلى القبول في الموقع لضمان السلامة والأداء.

من ضبط الجودة إلى التصنيع والتجميع والقبول، توجد معايير صناعية ووطنية واضحة تشكّل منظومة متكاملة للجودة. عبر التصنيع الدقيق والتجميع السريع، يمكن تحقيق واجهات معمارية متفرّدة مع ضمان استيفاء مقاومة الزلزال والحريق للمواصفات.

2) كيف نقدّر كلفة مباني محطات المطارات والهياكل الفولاذية المرتبطة؟ الكلفة الأساسية تتأثر بمواد الخام والمعالجة والنقل والتركيب. تتذبذب أسعار الفولاذ تبعاً للسوق، كما تختلف رسوم المعالجة حسب تعقيد العمليات. ترفع المسافات الطويلة كلفة النقل، كما تؤدي درجة تعقيد التركيب إلى رفع كلف العمالة والمعدات—وهي عوامل تمسّ كل مشروع يعتمد الهيكل الفولاذي لمحطة المطار.

العوامل المتغيرة: المناطق الجبلية أو الهضبية بظروف قاسية قد تزيد الكلف 15–20%. وفي السواحل قد ترتفع كلف العمالة، كما تؤثر دورات الشحن العالمي في لوجستيات النقل.

3) كيف تعزّز محطات المطارات المعيارية المبنية بالفولاذ كفاءة السفر وتجربة الركّاب؟ مثال: تصميم هيكل مطار زايد الدولي في الإمارات. تحت التصميم المعياري، لا تتجاوز مدة مشي الراكب من الطريق إلى بوابة الصعود 12 دقيقة. عبر BIM لمحاكاة كثافة الحركة، أُعيد تحسين مثلث نقاط الخدمة (كاونتر–تفتيش–بوابات) بشكل دقيق. النتيجة: تقليص زمن الحركة ورفع كفاءة التشغيل ورضا المسافرين—وهو أثر مباشر لتبنّي الهيكل الفولاذي لمحطة المطار.

اللوجستيات الذكية: بفضل التصميم المعياري ومحاكاة BIM، أُنجز تحسين مسارات نظام مناولة الأمتعة، مع أسرع زمن ربط 45 دقيقة وقدرة معالجة حتى 19,200 حقيبة/ساعة، ما يوفّر تجربة سفر سلسة عالية الكفاءة.

4) كيف تتعامل مباني الهياكل الفولاذية مع الظروف الطارئة؟ وهل تتكيّف مع البيئات القاسية؟ ثبت تفوّق الهياكل الفولاذية في البيئات القصوى عبر مشاريع عديدة، وذلك مقارنةً بالخرسانة في الجوانب التالية:

أ) الأداء الزلزالي

- مطيلية وخفة وزن: استطالة الفولاذ >20% ووزنه ≈50% من الخرسانة، ما يخفض قصور الزلازل. في زلزال هانشين باليابان انخفض انهيار المباني الفولاذية 80% مقارنة بالخرسانة.

- المرونة: تصميمات مرنة تسمح باستعادة التشوه بعد الزلزال، بينما تعاني الخرسانة من تكسّر هش دائم.

ب) مقاومة الرياح

- تحمّل سرعات عالية: هياكل تتحمّل 70 م/ث (إعصار 17)، ونجح مطار تشوهاي في تحمّل إعصار من الدرجة 12 عبر تحسينات نفق الرياح.

- تحسينات تصميمية: أسقف انسيابية، دعامات مقاومة للرياح (شدّادات/جدران قص)، ومخمّدات اهتزاز.

ج) ملاءمة درجات الحرارة القصوى

- الصقيع: استخدام فولاذ مقاوم للبرد (صلب حتى −60°م) لتفادي هشاشة الخرسانة.

- الحرارة: فولاذ مقاوم للحرارة (مثل 12Cr1MoV) مع طلاءات حريق يمنح حد مقاومة 3.0 ساعات (مقابل 2.0 للخرسانة) ويحافظ على 60% من المقاومة عند 600°م.

د) الحماية من التآكل والمتانة

- حماية طويلة: طلاءات مضادة للتآكل 320 ميكرون + حماية كاثودية لعمر تصميمي 50 سنة، متفوّقة على الخرسانة في بيئات الكلوريد.

- صيانة صديقة للبيئة: الفولاذ قابل للتدوير بالكامل مع كلف صيانة 40% أقل تقريباً.

هـ) سرعة البناء والجدوى الاقتصادية

- سرعة: تصميم معياري يختصر التنفيذ 30–50% (1,000 م² خلال 20 يوماً)، بينما تتطلب الخرسانة 28 يوماً للمعالجة وحدها.

- بحور كبيرة: فضاءات بلا أعمدة قد تصل 353 م (حظائر)، في حين نادراً ما تتجاوز الخرسانة 50 م.

أمثلة نموذجية 1) مطار تشوهاي: سقف فولاذي مُحسَّن بنفق رياح مع غطاء معدني من الستانلس لرفع مقاومة الأعاصير. 2) محطة أبحاث قطبية: فولاذ مقاوم للصقيع وتصميم معياري لحل تحديات البناء في البرد القارس. 3) مطار بكين داشينغ: إذابة جيوحرارية لمنع انتفاخ الصقيع وتقليل الهبوط 70%.

خلاصة بفضل الابتكار في المواد (فولاذ مَقاوم للعوامل الجوية والحرارة)، وتقنيات الحماية (طلاءات الحريق/التآكل)، وتحسينات التصميم (المعيارية ومحامل العزل الزلزالي)، يبرُز الهيكل الفولاذي لمحطة المطار كحل مثالي للأمان والبناء السريع في مشروعات المطارات والجسور.

مزايا حلول البنية التحتية الجوية من XTD Steel Structure

قدّمت XTD Steel Structure عشرات مشروعات المطارات الكبرى بهياكل فولاذية، من أنظمة الجمل المنحنية المعقّدة إلى تركيب الهياكل الفراغية واسعة البحور على ارتفاعات كبيرة. من مباني محطات الركاب إلى مجمّعات الشحن، ندمج مخططات التصميم مع التصنيع عبر BIM، ونختصر زمن التسليم، ونعالج تحدّيات التنفيذ ميدانياً، ونواصل دفع الابتكار والتحسين في مجال إنشاءات الطيران. ويظل الهيكل الفولاذي لمحطة المطار محور هذه المزايا من التصميم حتى التشغيل.

العنوان التعريفي (Meta Title): حل الهيكل الفولاذي لمحطة المطار لمباني محطات المطارات

الوصف التعريفي (Meta Description): محطات المطارات بالهيكل الفولاذي أكثر كفاءة فضائية 30%، أسرع في التفكيك والتركيب، وتخفض الكلفة الكلية 15–20% مقارنة بالخرسانة.