في البناء الصناعي والتصنيع الحديث، يلعب تصنيع الفولاذ دورًا حاسمًا في تحديد أداء الهيكل ومتانته وقيمته على المدى الطويل. ومن أكثر الأسئلة شيوعًا التي يواجهها المهندسون وأصحاب المشاريع وفرق المشتريات هو كيفية الاختيار بين تصنيع الفولاذ الخفيف مقابل الثقيل. وعلى الرغم من أن كلا النهجين يعتمدان على الفولاذ كمادة أساسية، إلا أن تطبيقاتهما ومتطلبات التصميم والسلوك الإنشائي تختلف بشكل كبير.

يشرح هذا الدليل الفروق الرئيسية بين تصنيع الفولاذ الخفيف والثقيل، مع التركيز على سماكة الصفيحة وقدرة التحمل وعمليات التصنيع وحالات الاستخدام الواقعية لمساعدتك على اتخاذ قرار مدروس.

فهم تصنيع الفولاذ الخفيف

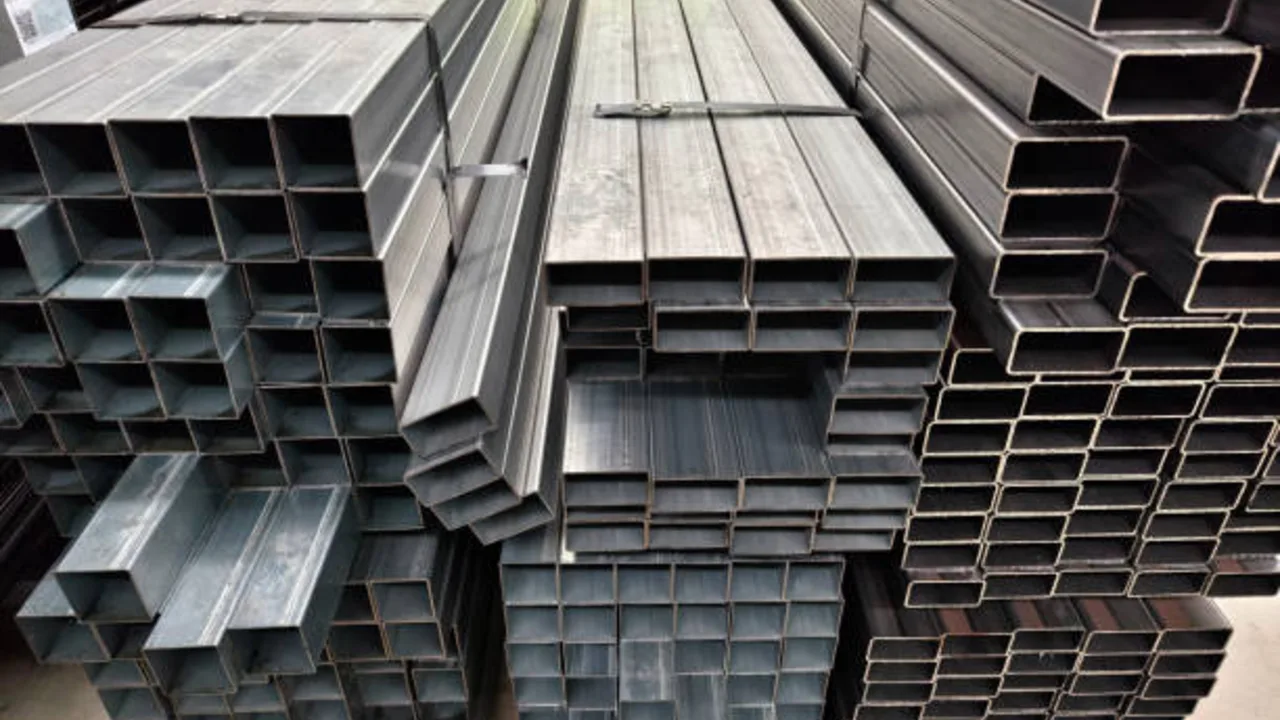

يعتمد تصنيع الفولاذ الخفيف عادةً على مقاطع فولاذية أرق يتم تشكيلها على البارد أو لحامها بشكل خفيف لتكوين مكونات إنشائية. وتُستخدم هذه الأنظمة على نطاق واسع في المشاريع التي تكون فيها كفاءة الوزن وسرعة التركيب والتحكم في التكاليف من الأولويات.

الخصائص النموذجية لتصنيع الفولاذ الخفيف

- سماكة صفيحة أرق، عادةً أقل من 6–8 مم

- قدرة تحميل إنشائية أقل مقارنة بالفولاذ الثقيل

- مقاطع مشكلة على البارد مثل قنوات C ومدادات Z

- إنتاج أسرع ونقل أسهل

- مثالي للأنظمة المعيارية والمسبقة الصنع

تُستخدم أنظمة الفولاذ الخفيف بشكل شائع في المباني منخفضة الارتفاع، والمستودعات، وورش العمل الصناعية الخفيفة، والعناصر الإنشائية الثانوية حيث لا تكون الأحمال القصوى مطلوبة.

فهم تصنيع الفولاذ الثقيل

يتضمن تصنيع الفولاذ الثقيل صفائح فولاذية سميكة، وعوارض ذات مقاطع عرضية كبيرة، وتجميعات ملحومة عالية المقاومة مصممة لتحمل الأحمال القصوى والبحور الطويلة. ويُعد هذا النهج ضروريًا في البيئات الصناعية الثقيلة حيث لا يُسمح بالفشل الإنشائي.

الخصائص الرئيسية لتصنيع الفولاذ الثقيل

- سماكة صفيحة غالبًا ما تتجاوز 10–20 مم

- قدرة تحميل عالية للأحمال الساكنة والديناميكية

- عوارض H مدرفلة على الساخن، وأعمدة صندوقية، وعوارض صفائحية

- عمليات معقدة تشمل اللحام الثقيل، والتشغيل الآلي، ومراقبة الجودة

- مصمم لعمر خدمة طويل في الظروف القاسية

تُستخدم أنظمة الفولاذ الثقيل على نطاق واسع في محطات الطاقة، والمنصات الفولاذية، والجسور، وأحواض بناء السفن، ومرافق التعدين، والهياكل الصناعية الكبيرة التي تتطلب قوة وصلابة فائقتين.

تصنيع الفولاذ الخفيف مقابل الثقيل: الفروق الرئيسية

| عامل المقارنة | تصنيع الفولاذ الخفيف | تصنيع الفولاذ الثقيل |

|---|---|---|

| سماكة الصفيحة | صفائح ومقاطع رفيعة | صفائح سميكة ومقاطع ثقيلة |

| قدرة التحمل | أحمال منخفضة إلى متوسطة | أحمال عالية وقصوى |

| عملية التصنيع | تشكيل على البارد، لحام خفيف | لحام ثقيل، تشغيل آلي، معالجة حرارية |

| التطبيقات النموذجية | مستودعات، مظلات، ورش خفيفة | منصات صناعية، مصانع، جسور |

| العمر الإنشائي | متوسط | استخدام ثقيل طويل الأمد |

كيف تؤثر سماكة الصفيحة على الأداء الإنشائي

تُعد سماكة الصفيحة واحدة من أهم المتغيرات الهندسية عند مقارنة تصنيع الفولاذ الخفيف مقابل الثقيل، لأنها تؤثر بشكل مباشر على كيفية تصرف الهيكل تحت الأحمال ومع مرور الوقت وفي ظروف التشغيل الفعلية. ولا تؤثر السماكة على القوة فحسب، بل تؤثر أيضًا على الصلابة ومقاومة التعب والتحكم في الاهتزاز والموثوقية على المدى الطويل.

تزيد الصفائح الفولاذية الأكثر سماكة بشكل كبير من عزم العطالة للهيكل، مما يحسن مقاومة الانحناء والانبعاج تحت الأحمال الساكنة الثقيلة. ويُعد ذلك مهمًا بشكل خاص في البيئات التي يجب أن تدعم فيها الهياكل الفولاذية معدات ثقيلة أو أنظمة تخزين أو معدات متحركة مثل الرافعات والناقلات.

ومن منظور التعب، تؤدي الصفائح الأكثر سماكة أداءً أفضل تحت الأحمال الدورية والديناميكية. وغالبًا ما تتعرض المنشآت الصناعية لإجهادات متكررة ناتجة عن تشغيل المعدات والاهتزازات والتمدد الحراري وقوى الصدم. ويمكن للصفائح الأكثر سماكة امتصاص هذه الإجهادات وتبديدها بشكل أكثر فعالية، مما يؤخر بدء تشققات التعب ويطيل العمر التشغيلي للهيكل.

في المقابل، تُستخدم الصفائح الأرق عادةً في تصنيع الفولاذ الخفيف لتقليل استخدام المواد وخفض الوزن الإجمالي وتقليل تكاليف المشروع. وعلى الرغم من أن هذا النهج فعال للتطبيقات الخفيفة، إلا أن الصفائح الأرق تكون أكثر حساسية لـ الانبعاج والاهتزاز والانحراف. وإذا لم يتم تصميمها بشكل صحيح، فقد تؤدي إلى اهتزازات ملحوظة في الأرضيات أو حركات مفرطة أو تشوهات طويلة الأمد تحت الأحمال المستمرة.

كما تتطلب المقاطع الفولاذية الأرق تصميمًا إنشائيًا أكثر دقة. ويجب على المهندسين التحكم بعناية في أطوال البحور وتفاصيل الوصلات وتوزيع الأحمال لضمان بقاء الأداء ضمن الحدود المقبولة.

إن اختيار سماكة صفيحة غير مناسبة له عواقب خطيرة. فقد تتعرض الصفائح غير المصممة بشكل كافٍ إلى تعب إنشائي مبكر أو انحراف مفرط أو تشوه دائم، مما يزيد من تكاليف الصيانة ومخاطر السلامة. أما الصفائح المبالغ في تصميمها، فقد تؤدي إلى زيادة غير ضرورية في تكاليف المواد وتعقيد عمليات التصنيع.

وعمليًا، يُعد هذا السبب الرئيسي الذي يجعل المنشآت الصناعية الثقيلة تفضل تصنيع الفولاذ الثقيل، في حين تعتمد المباني التجارية الخفيفة أو المعيارية غالبًا على أنظمة فولاذية أخف. فـسماكة الصفيحة ليست مجرد اختيار مادة، بل هي قرار أساسي يحدد الأداء الإنشائي وهامش الأمان والقيمة طويلة الأمد لكامل الهيكل الفولاذي.

قدرة التحمل واعتبارات السلامة

تحدد قدرة التحمل بشكل مباشر ما إذا كان الهيكل قادرًا على دعم المعدات أو أنظمة التخزين أو المنصات التشغيلية بأمان. وقد تم تصميم تصنيع الفولاذ الثقيل للتعامل مع الأحمال المركزة والقوى الديناميكية والبحور الطويلة دون المساس بالسلامة.

بالنسبة للمشاريع التي تتضمن رافعات أو معدات ثقيلة أو منصات مرتفعة، فإن اختيار تصنيع الهياكل الفولاذية الثقيلة يضمن الامتثال للمعايير الهندسية ويقلل من المخاطر على المدى الطويل.

مقارنة التكاليف والتركيب ودورة الحياة

في حين أن تصنيع الفولاذ الخفيف يوفر عادةً تكاليف أولية أقل وتركيبًا أسرع، فإن تصنيع الفولاذ الثقيل يقدم قيمة أفضل على مدى دورة الحياة في البيئات الصناعية الصعبة. وتتطلب الهياكل الثقيلة استثمارًا أوليًا أعلى، لكنها تستفيد من صيانة أقل وعمر خدمة أطول وقدرة أكبر على التكيف مع التحديثات المستقبلية.

يعتمد الاختيار الصحيح على تحقيق توازن بين قيود الميزانية الأولية والمتطلبات التشغيلية طويلة الأمد.

اختيار طريقة التصنيع المناسبة لمشروعك

عند اتخاذ القرار بين تصنيع الفولاذ الخفيف والثقيل، ضع في اعتبارك العوامل التالية:

- قدرة التحمل المطلوبة وهوامش الأمان

- سماكة الصفيحة والصلابة الإنشائية

- الظروف البيئية والتعرض للتآكل

- احتياجات التوسع أو التعديل المستقبلية

- الامتثال للمعايير المحلية والدولية

تؤكد الموارد الصناعية أن اختيار نهج التصنيع الصحيح في مرحلة مبكرة من التصميم يمكن أن يقلل بشكل كبير من مخاطر المشروع وتجاوزات التكاليف.

الخلاصة

يُعد فهم الفروق بين تصنيع الفولاذ الخفيف مقابل الثقيل أمرًا أساسيًا لتحقيق السلامة الإنشائية والكفاءة والأداء طويل الأمد. وتتميز أنظمة الفولاذ الخفيف بالسرعة وكفاءة التكلفة، في حين يوفر تصنيع الفولاذ الثقيل قوة ومتانة وقدرة تحميل لا مثيل لها للتطبيقات الصناعية المتطلبة.

ومن خلال تقييم سماكة الصفيحة وقدرة التحمل ومتطلبات المشروع، يمكن لصناع القرار اختيار طريقة التصنيع التي تتماشى بشكل أفضل مع الأهداف التقنية والتجارية.