تدخل صناعة الخدمات اللوجستية عصرًا جديدًا تقوده الروبوتات وأنظمة إدارة المخزون المعتمدة على الذكاء الاصطناعي وتكامل البيانات في الوقت الفعلي. وفي قلب هذا التحول تقف الهيكل الفولاذي للمستودع الآلي. ومع مطالبة سلاسل التوريد العالمية بسرعة أعلى ودقة أكبر وتكاليف تشغيل أقل، لم تعد تصاميم المستودعات التقليدية كافية. يجب أن يتم تصميم المنشآت الحديثة من الأساس لدعم الروبوتات وأنظمة التخزين عالية الكثافة وبنية تحتية قابلة للتوسع للأتمتة.

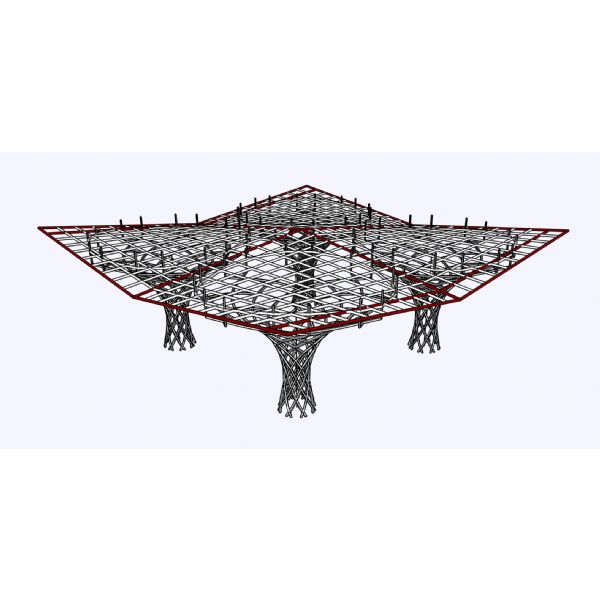

إن الهيكل الفولاذي للمستودع الآلي ليس مجرد مبنى تخزين يحتوي على معدات آلية. بل هو نظام متكامل حيث يعمل التصميم الإنشائي وقدرة تحمل الأرضيات والارتفاع الصافي وتوزيع الأعمدة والتكامل الميكانيكي معًا لتمكين الأتمتة. بدءًا من أنظمة التقاط الطلبات الروبوتية وصولاً إلى أنظمة التخزين والاسترجاع الآلية، يلعب الهيكل نفسه دورًا حاسمًا في تحقيق كفاءة تشغيلية طويلة الأمد.

التطور نحو تصميم الهياكل الفولاذية للمستودعات الآلية

كانت المستودعات سابقًا تُصمم للتعامل اليدوي وحركة الرافعات الشوكية. أما اليوم، فقد أعادت الأتمتة تشكيل الأولويات الهيكلية. يجب أن يستوعب الهيكل الفولاذي للمستودع الآلي مسارات حركة الروبوتات وأنظمة التخزين العمودي وخطوط النقل وبيئات التشغيل الدقيقة.

يتطلب هذا التحول من المهندسين إعادة النظر في شبكات الأعمدة وتفاوتات الأرضيات والتحكم في الاهتزازات وارتفاعات الأسقف. وعلى عكس المستودعات التقليدية، يجب أن يدعم الهيكل الفولاذي للمستودع الآلي أنظمة روبوتية متقدمة دون التأثير على السلامة الإنشائية أو القابلية للتطوير.

تُعطي المنشآت المعتمدة على الأتمتة أولوية للتوسع الرأسي. فالارتفاعات الصافية الأكبر تسمح بتركيب أنظمة رفوف متعددة المستويات مدعومة بروبوتات ناقلة. ويُعد الفولاذ الخيار المثالي لأنه يحقق بحورًا واسعة وارتفاعات كبيرة بوزن إنشائي أقل، مما يجعل الهيكل الفولاذي للمستودع الآلي الحل الأمثل لمطوري المراكز اللوجستية المستقبلية.

المتطلبات الإنشائية لدمج الأتمتة

تحسين البحور الواسعة وتوزيع الأعمدة

تعمل أنظمة الأتمتة بكفاءة أعلى في المساحات الخالية من العوائق. يحد الهيكل الفولاذي للمستودع الآلي المصمم بشكل جيد من الأعمدة الداخلية، مما يتيح تنقل الروبوتات بسلاسة ومحاذاة أنظمة النقل بدقة.

يجب أن يتوافق توزيع الأعمدة مع تخطيط الرفوف ومسارات الروبوتات. إن التخطيط غير الدقيق قد يقيّد التوسعات المستقبلية، لذلك يجب أن تراعي مرحلة التصميم الأولي تطور تقنيات الأتمتة.

قدرة تحمل الأرضيات واستواؤها

تفرض الأنظمة الآلية أحمالًا مركزة ومتكررة على الأرضيات. يتطلب التخزين عالي الكثافة مع الروبوتات أرضيات خرسانية مسلحة مدعومة بـ الهيكل الفولاذي للمستودع الآلي الثابت.

يجب احتساب الأحمال الديناميكية الناتجة عن حركة الروبوتات وليس فقط الأحمال الساكنة. يضمن التصميم الدقيق دقة تشغيلية ويقلل تكاليف الصيانة.

التوسع الرأسي وأنظمة الطوابق الوسيطة

تعمل العديد من أنظمة الأتمتة على مستويات متعددة. تتطلب منصات الالتقاط متعددة المستويات وأنظمة الفرز المرتفعة تكاملًا مع الهيكل الفولاذي للمستودع الآلي.

يتيح الإطار الفولاذي إضافة طوابق وسيطة دون التأثير على توزيع الأحمال، مما يضمن قابلية التطوير المستقبلي.

دمج الروبوتات في تخطيط المستودعات الآلية

تشكل الروبوتات العمود الفقري للخدمات اللوجستية الحديثة. يجب أن يدعم الهيكل الفولاذي للمستودع الآلي:

- أنظمة التخزين والاسترجاع الآلية

- الروبوتات المتنقلة ذاتية الحركة

- أنظمة ترتيب المنصات الروبوتية

- شبكات النقل عالية السرعة

يعد التحكم في الاهتزازات عنصرًا أساسيًا، إذ تتطلب الأنظمة الروبوتية استقرارًا عاليًا لضمان الأداء الأمثل.

الاستعداد للمستقبل في تصميم الهيكل الفولاذي للمستودع الآلي

تتطور التقنيات بسرعة كبيرة. يجب أن يكون المستودع الذي يُبنى اليوم قادرًا على استيعاب ترقيات الأتمتة بعد عشر أو عشرين عامًا. إن تصميم الهيكل الفولاذي للمستودع الآلي بمرونة يعني التخطيط للتوسع المعياري، وتوزيع الطاقة القابل للتطوير، وتخطيطات داخلية قابلة للتعديل.

يوفر الفولاذ مرونة لا مثيل لها في التعديلات المستقبلية. يمكن تمديد الجدران، وإضافة بحور جديدة، وتعزيز أنظمة السقف بسهولة نسبية. وهذا يجعل الهيكل الفولاذي للمستودع الآلي استثمارًا طويل الأجل بدلًا من أصل ثابت غير قابل للتطوير.

غالبًا ما يختار المطورون الذين يخططون لمراكز لوجستية قابلة للتوسع نهج مستودع فولاذي مسبق الصنع لتقليل مدة التنفيذ مع الحفاظ على قابلية التكيف الإنشائي.

الاعتبارات البيئية وكفاءة الطاقة

تعمل أنظمة الأتمتة غالبًا على مدار الساعة، مما يزيد من استهلاك الطاقة. يجب أن يدمج الهيكل الفولاذي للمستودع الآلي أنظمة عزل فعالة وألواح إضاءة طبيعية وتكوينات تكييف موفرة للطاقة.

يمكن تصميم الأسقف لاستيعاب أنظمة طاقة شمسية مستقبلية، بينما تساعد الألواح المعدنية المعزولة في الحفاظ على استقرار درجات الحرارة لضمان أداء الروبوتات بكفاءة. في المنشآت الحساسة للحرارة، يعد التحكم المناخي عنصرًا أساسيًا لحماية المعدات والمخزون. لذلك يجب أن يدعم الهيكل الفولاذي للمستودع الآلي أنظمة غلاف إنشائي موفرة للطاقة.

مقارنة بين المستودع التقليدي والهيكل الفولاذي للمستودع الآلي

| الميزة | المستودع التقليدي | الهيكل الفولاذي للمستودع الآلي |

|---|---|---|

| طريقة المناولة الرئيسية | يدوي / رافعات شوكية | روبوتات وأنظمة تخزين واسترجاع آلية |

| الارتفاع الصافي | 8–12 م | 15–30+ م |

| دقة الأرضية | معيار صناعي عادي | استواء عالي الدقة |

| قابلية التوسع | محدودة | معيارية وقابلة للتطوير |

| التكامل الإنشائي | إطار أساسي | دعم متكامل لأنظمة الأتمتة |

توضح هذه المقارنة سبب تفوق الهيكل الفولاذي للمستودع الآلي في تطبيقات الخدمات اللوجستية المستقبلية.

عوامل التكلفة في تطوير الهيكل الفولاذي للمستودع الآلي

يعتمد الاستثمار في الهيكل الفولاذي للمستودع الآلي على عرض البحر والارتفاع ومستوى دمج الأتمتة وتعزيز الأرضيات وتعقيد الأنظمة الميكانيكية والكهربائية. رغم أن الأتمتة تزيد من التكلفة الأولية، إلا أنها تقلل الاعتماد على العمالة وترفع كفاءة الإنتاجية.

| مكون التكلفة | مستوى التأثير | ملاحظات |

|---|---|---|

| الإطار الفولاذي | مرتفع | يعتمد على الارتفاع وعرض البحر |

| الأرضية المسلحة | مرتفع | ضرورية لاستقرار الروبوتات |

| بنية الأتمتة التحتية | مرتفع جدًا | أنظمة التخزين والاسترجاع والروبوتات المتنقلة |

| الأنظمة الميكانيكية والكهربائية | متوسط – مرتفع | تكامل الطاقة والتكييف |

| برمجيات الأتمتة | متغير | أنظمة إدارة المستودعات والذكاء الاصطناعي |

عند تصميمه بشكل صحيح، يوفر الهيكل الفولاذي للمستودع الآلي عائدًا استثماريًا طويل الأجل من خلال رفع الكفاءة وتقليل الأخطاء التشغيلية.

التحديات الشائعة في مشاريع الهياكل الفولاذية للمستودعات الآلية

متطلبات الهندسة الدقيقة

تتطلب أنظمة الأتمتة تفاوتات دقيقة للغاية تتجاوز معايير البناء التقليدي. في الهيكل الفولاذي للمستودع الآلي، يمكن لأي انحراف بسيط في استواء الأرضية أو محاذاة الأعمدة أو انحناء الكمرات أن يؤثر على حركة الروبوتات ودقة الرفوف.

في المستودعات عالية الارتفاع، تصبح المحاذاة الرأسية أكثر حساسية. أي انحراف عند القاعدة قد يتضاعف في المستويات العليا. لذلك يجب استخدام أدوات قياس دقيقة وأنظمة ضبط جودة صارمة أثناء التركيب.

كما يجب تقييم:

- حدود الانحناء تحت الأحمال الحية

- تضخيم الأحمال الديناميكية

- انتقال الاهتزاز من الطوابق الوسيطة

- تأثير الرياح على المنشآت المرتفعة

من خلال دمج الدقة منذ مرحلة التصميم الأولى، يصبح الهيكل الفولاذي للمستودع الآلي منصة تشغيل مستقرة للأنظمة الروبوتية المتقدمة.

التنسيق بين الفرق الإنشائية وفرق الأتمتة

من أكثر المخاطر شيوعًا في تطوير المستودعات المؤتمتة هو غياب التنسيق بين تصميم المبنى وتخطيط أنظمة الأتمتة. لا يمكن تصميم الهيكل الفولاذي للمستودع الآلي بمعزل عن أنظمة الروبوتات، بل يجب أن يتطور بالتوازي معها.

يحتاج المهندسون الإنشائيون إلى معلومات تفصيلية من خبراء الأتمتة، تشمل:

- أبعاد تخطيط الرفوف

- مسارات حركة الروبوتات

- ارتفاعات أنظمة النقل

- توزيع أوزان المعدات

- مساحات الصيانة المطلوبة

في حال غياب هذا التنسيق، قد تتعارض شبكة الأعمدة مع ممرات الروبوتات، أو تعيق مواقع الأعمدة مسارات النقل، أو يكون الارتفاع الصافي غير كافٍ لدعم الأنظمة العمودية.

يُعد دمج نماذج البناء الرقمية في مرحلة التصميم عنصرًا أساسيًا لتجنب التعارضات قبل بدء التصنيع. يضمن هذا أن الهيكل الفولاذي للمستودع الآلي يدعم متطلبات الأداء التشغيلي منذ البداية.

كما يجب تنسيق أنظمة الطاقة والاتصالات والتكييف بعناية. تتطلب الروبوتات إمدادًا كهربائيًا مستقرًا وبنية تحتية للبيانات وتحكمًا مناخيًا دقيقًا. عدم التخطيط المسبق لهذه المتطلبات قد يؤدي إلى تعديلات مكلفة لاحقًا.

في النهاية، يضمن التعاون أن يعمل الهيكل الفولاذي للمستودع الآلي كمنصة أتمتة متكاملة وليس مجرد هيكل خارجي.

التخطيط لقابلية التوسع

تتغير تقنيات الأتمتة بسرعة. ما يُعد متطورًا اليوم قد يصبح قديمًا خلال خمس إلى عشر سنوات. لذلك يجب تصميم الهيكل الفولاذي للمستودع الآلي مع قابلية التوسع كجزء أساسي من بنيته.

قد يؤدي عدم التخطيط للنمو إلى:

- ارتفاع صافي غير كافٍ لتوسعة الرفوف مستقبلاً

- سماكة أرضية غير مناسبة لتحمل كثافة أحمال أكبر

- إطار إنشائي غير قادر على دعم طوابق إضافية

- تخطيط جدران يقيّد التوسعات

يُعد النظام الإنشائي المعياري الحل الأمثل. يمكن إضافة بحور جديدة طوليًا، وتمديد أنظمة السقف دون تعطيل العمليات الجارية. كما يمكن تعزيز الطوابق الوسيطة ودمج مستويات أتمتة إضافية دون تفكيك الهيكل الأساسي.

تنطبق قابلية التوسع أيضًا على القدرة التحميلية. إن تصميم الهيكل الفولاذي للمستودع الآلي بهامش تحمل أعلى قليلًا من الاحتياج الحالي يسمح بتركيب أنظمة روبوتية أثقل أو تكوينات رفوف أكثر كثافة في المستقبل.

يجب أن تتبع البنية التحتية الكهربائية ومنظومات البيانات نفس مبدأ التوسع، مع توفير مسارات كابلات ولوحات توزيع قابلة للتحديث.

بهذه الطريقة يتحول الهيكل الفولاذي للمستودع الآلي إلى نظام لوجستي طويل الأمد قادر على التكيف مع التطورات التقنية دون إعادة تصميم إنشائي شامل.

عملية التطوير خطوة بخطوة

| المرحلة | الوصف | المدة |

|---|---|---|

| التخطيط المفاهيمي | تحديد مستوى الأتمتة وكثافة التخزين | 2–4 أسابيع |

| الهندسة الإنشائية | تصميم الإطار الفولاذي وتعزيز الأرضيات | 3–6 أسابيع |

| التصنيع | إنتاج فولاذ دقيق وفق معايير الجودة | 4–8 أسابيع |

| التركيب | إقامة الهيكل وتجهيز قواعد الأتمتة | 3–6 أسابيع |

| دمج الأتمتة | تركيب الروبوتات واختبار الأنظمة | 4–10 أسابيع |

يضمن هذا النهج المنهجي توافق الهيكل الفولاذي للمستودع الآلي بالكامل مع جداول تنفيذ أنظمة الأتمتة.

الخلاصة

مستقبل الخدمات اللوجستية يعتمد على الأتمتة والتحكم بالبيانات والتوسع الرأسي. يشكل الهيكل الفولاذي للمستودع الآلي العمود الفقري المادي لهذا التحول. من خلال دمج اعتبارات الروبوتات والدقة الإنشائية والتخطيط للتوسع وكفاءة الطاقة، يمكن للمطورين إنشاء منشآت قادرة على المنافسة لعقود طويلة.

إن اختيار الهيكل الفولاذي للمستودع الآلي المناسب ليس مجرد قرار إنشائي، بل هو استثمار استراتيجي في الأداء التشغيلي. ومع استمرار تطور تقنيات الروبوتات، ستحدد المستودعات الفولاذية المؤتمتة الجيل القادم من بنية سلاسل التوريد العالمية.