نظرة عامة على مشروع مصنع هيكل فولاذي

مصنع هيكل فولاذي حديث تم تنفيذه في ليبيا واكتمل في ديسمبر ٢٠٢٤.

تم تصميم المنشأة لتحقيق إنتاجية عالية وعمر تشغيلي طويل،

حيث تدمج نظام الإطار الصلب ذي البوابة المعيارية مع غلاف مبنى فعّال

وتنسيق متكامل لأنظمة الميكانيك والكهرباء والسباكة لدعم العمليات الصناعية المستمرة.

استخدم المشروع ١٤٥٠ طنًا من الفولاذ الهيكلي ويُعد نموذجًا مرجعيًا

في سرعة التنفيذ وضمان الجودة في شمال أفريقيا.

| المعلومة الرئيسية | التفاصيل |

|---|---|

| الموقع | ليبيا |

| كمية الفولاذ المستخدم | ١٤٥٠ طن |

| تاريخ الإنجاز | ديسمبر ٢٠٢٤ |

| نوع الهيكل الأساسي | إطار بوابة صلب مع فتحات مدعّمة |

| نظام التغليف | ألواح معدنية عازلة للأسقف والجدران |

| الاستخدام المقصود | التصنيع، التخزين، والإدارة المساندة |

أهداف العميل والمتطلبات الوظيفية

احتاج العميل إلى مصنع هيكل فولاذي قوي ومجهز لخطوط إنتاج ثقيلة

وتخزين عالي الكثافة مع إمكانية توسعة مستقبلية مرنة.

شملت الأهداف الرئيسية مساحات كبيرة خالية من الأعمدة،

وسرعة في التركيب، وغلاف موفر للطاقة،

واستعداد لتركيب الرافعات العلوية وأنظمة النقل.

كما أُعطيت الأولوية للسلامة وسهولة الصيانة

مع إمكانية التكيّف مع تحديثات المعدات المستقبلية.

- فتحات واسعة خالية من الأعمدة لضمان تدفق الإنتاج دون انقطاع.

- قدرة تحميل عالية للمعدات وأنظمة التخزين.

- كفاءة في الخدمات اللوجستية: مسافات واسعة، ارتفاعات كبيرة، ومداخل متعددة للشحن.

- عزل حراري مناسب لمناخ ليبيا لتقليل استهلاك الطاقة.

- تصميم قابل للتوسعة مع قواعد احتياطية وفواصل تمدد.

نطاق العمل

شمل النطاق تطوير المفهوم، والتحليل الإنشائي، ورسومات الورش،

وتصنيع الفولاذ، ومعالجة مقاومة التآكل، واللوجستيات،

والتجميع في الموقع، والمساعدة في التشغيل التجريبي.

كما شمل تصميم الغلاف الخارجي، وإضاءة النهار،

وتنسيق نقاط الارتباط مع أنظمة الميكانيك والكهرباء والمعدات الصناعية.

التصميم والهندسة

- نظام إطار بوابة صلب مزود بدعامات لمقاومة الرياح والزلازل.

- دمج مسارات الرافعات وخيارات الطوابق العلوية في بعض المناطق.

- تنسيق الأساسات ومواقع مسامير التثبيت.

التصنيع والتوريد

- القطع واللحام والثقب والتجميع التجريبي للعناصر الرئيسية.

- تصنيع الفولاذ الثانوي والعوارض والدعامات.

- توريد الألواح العازلة للأسقف والجدران والإكسسوارات.

التركيب والتسليم

- التركيب في الموقع وفحوصات الجودة وقياسات المحاذاة.

- تركيب الألواح والتأكد من العزل المائي.

- الفحص النهائي وتسليم وثائق التشغيل والصيانة.

النظام الإنشائي والمواد

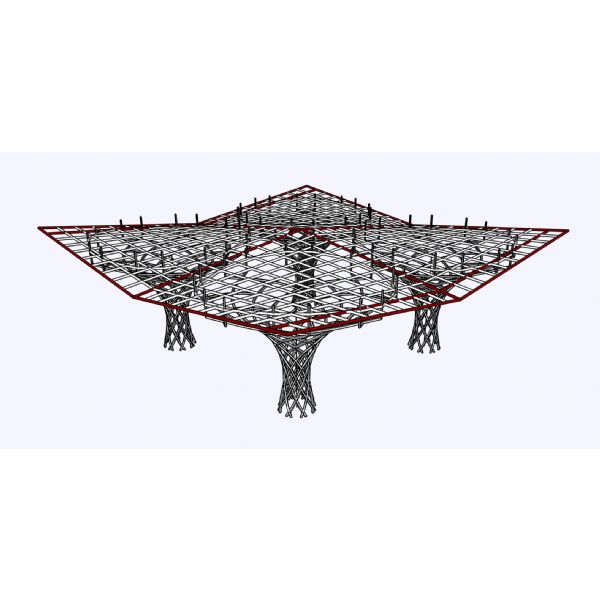

يستخدم النظام الأساسي إطار بوابة صلب بأعمدة وعوارض مخروطية،

تم اختياره لمتانته وسهولة تركيبه.

تُوفر الدعامات الجانبية الثبات، بينما تُوزع العوارض والأعضاء الثانوية الأحمال بفعالية.

يركز التصميم على التكرار والوحدات المعيارية لتقليل تعقيد التصنيع

مع الحفاظ على الأداء أمام أحمال الرافعات والظروف البيئية.

درجات الفولاذ والروابط

- تصميم العناصر وفقًا للمعايير الدولية (مثل Eurocode / IBC).

- براغي عالية المقاومة للوصلات الأساسية؛ ومسبقة الشد عند الحاجة لمقاومة الإجهاد.

- مقاطع ملحومة للأطر الرئيسية، ومقاطع مشكلة على البارد أو مدرفلة على الساخن للثانوية.

غلاف المبنى

- سقف معدني عازل بطلاء عاكس وكسور حرارية.

- ألواح جدارية عازلة بمثبتات مخفية لمظهر خارجي أنيق.

- فتحات إضاءة طبيعية عبر أسطح شفافة أو نوافذ بولي كربونية.

الأحمال ومعايير الأداء

تم تصميم المصنع لتحمل أحمال الرياح والزلازل والحرارة بما يناسب الظروف الليبية،

مع التحقق من حدود الخدمة (الانحراف والاهتزاز) وقوة التحمل القصوى.

تم حساب عوارض الرافعات لتحمل الأحمال الديناميكية والصدمات.

كما تمت مراعاة مقاومة الشفط الهوائي على الأسقف.

تم اختبار الغلاف لضمان الإغلاق المحكم للهواء والماء.

أهداف الأداء الرئيسية

- حدود انحراف مناسبة لحماية سلامة الألواح الخارجية.

- تحكم في الانحراف الجانبي للحفاظ على دقة المعدات والرافعات.

- عزل حراري عالي وانعكاس شمسي لتقليل استهلاك التبريد.

التصنيع والتشطيب والحماية من التآكل

ضمنت عمليات التصنيع الدقيقة الدقة البُعدية قبل الشحن.

شملت مراحل الجودة تتبع المواد، واختبارات اللحام، والفحص غير المتلف.

تم اختيار نظام الطلاء الوقائي بناءً على البيئة الساحلية.

خيارات التشطيب الشائعة

- تنظيف سطحي بالرمل حسب المواصفة قبل الطلاء.

- نظام طلاء متعدد الطبقات من الإيبوكسي/البولي يوريثان أو جلفنة بالغمر الساخن.

- ترميمات واختبارات بعد التركيب لضمان الإغلاق الكامل.

منهجية البناء واللوجستيات في الموقع

تم تحسين خطة البناء للتركيب السريع والآمن.

نُظمت اجتماعات قبل التنفيذ لتحديد تسلسل الرفع ومسارات الوصول.

تم التركيب بطريقة تسلسلية: تثبيت الأعمدة، رفع العوارض، تركيب الدعامات،

ثم تركيب الألواح والسقف.

عملت فرق التغليف خلف فرق الفولاذ لتسريع الإغلاق.

تسلسل التركيب

- فحص المسامير والقواعد.

- تركيب الأعمدة ورفع العوارض لتشكيل الإطار الأول.

- تثبيت الدعامات المؤقتة ثم الدائمة.

- تركيب الألواح والتجهيزات الخارجية وأنظمة التصريف.

- تركيب الأبواب والمظلات والتشطيبات النهائية.

الجدول الزمني ومعالم المشروع

تم تسليم المصنع في ليبيا في ديسمبر ٢٠٢٤.

تمت إدارة مراحل التصنيع والأساسات بالتوازي لتقليص مدة المشروع دون المساس بالجودة.

المعالم الرئيسية

- إكمال التصميم المبدئي والموافقة على التفاصيل.

- رسومات الورش جاهزة للتصنيع.

- التصنيع والطلاء وفق أولويات التركيب.

- الشحن والتعبئة بخطة نقل محكمة.

- تركيب الفولاذ والألواح بطريقة متسلسلة.

- الفحص النهائي والتسليم في ديسمبر ٢٠٢٤.

تكامل أنظمة الميكانيك والكهرباء والسباكة

تتضمن البنية الإنشائية مناطق مخصصة للمجاري الهوائية والأنابيب وخطوط الكهرباء.

تم تحديد الفتحات مسبقًا أثناء التصميم لتجنّب إعادة العمل.

كما تم تخصيص مسارات لأنظمة الرافعات والأحزمة الناقلة المستقبلية.

التجهيزات التشغيلية

- ممرات خدمة ومنصات مزودة بحواجز أمان مطابقة للمواصفات.

- أنظمة أمان على السطح للصيانة.

- قواعد خرسانية ومراسي للأجهزة المستقبلية.

السلامة وضمان الجودة والامتثال

تم تنفيذ خطة شاملة للسلامة لإدارة الرفع والعمل في الارتفاع وحركة المعدات.

تضمنت مراقبة الجودة فحوصات المواد، وشهادات المطابقة،

واختبارات الشد للبراغي، وفحوصات اللحام.

تم إعداد الوثائق اللازمة مثل تقييمات المخاطر وتقارير السلامة اليومية.

الوثائق والسجلات

- تتبّع المواد وسجلات الطلاء.

- سجلات شد البراغي وشهادات أدوات القياس.

- رسومات «كما بُني» ودلائل التشغيل والصيانة.

الاستدامة وكفاءة الطاقة

يُولي مصنع الهيكل الفولاذي أهمية كبيرة للاستدامة البيئية.

فإمكانية إعادة تدوير الفولاذ، وطلاء الأسطح العاكس، والألواح العازلة

تُقلل البصمة الكربونية أثناء التشغيل.

كما تُساهم الإضاءة الطبيعية في خفض استهلاك الكهرباء،

وتُسهل الوحدات المعيارية التعديلات المستقبلية.

إجراءات بيئية

- سقف بطلاء عالي الانعكاس وعزل حراري فعّال.

- إضاءة طبيعية تقلل الاعتماد على الإضاءة الصناعية.

- تصميم مرن لإعادة التفكيك والاستخدام المستقبلي.

إستراتيجية الصيانة وقيمة دورة الحياة

تم تصميم المبنى لعمر طويل مع سهولة الصيانة.

تم اختيار أنظمة الطلاء لتناسب البيئة المحلية،

مع ممرات وصول آمنة للأسقف والرافعات.

يساعد برنامج الصيانة الوقائية على الحفاظ على القيمة التشغيلية وتقليل التوقفات.

فترات الصيانة الموصى بها

- ربع سنوي: فحص المزاريب والعوازل والمثبتات.

- نصف سنوي: ترميم الدهانات وفحص مسارات الرافعات.

- سنوي: فحص شامل للغلاف الخارجي وإعادة الإغلاق عند الحاجة.

القيمة المقدمة للعميل

من خلال الهندسة المعيارية والتنسيق الدقيق،

قدم المشروع بيئة إنتاجية موثوقة بتكاليف دورة حياة منخفضة.

يستفيد العميل من شبكة إنشائية مرنة،

وإمكانية توسعة سريعة، وغلاف حراري فعّال يتناسب مع مناخ ليبيا.

- تسليم سريع بجودة مضمونة.

- خفض التكاليف التشغيلية عبر التصميم الحراري والإضاءة الطبيعية.

- تصميم قابل للتوسعة مع وصلات مهيأة مسبقًا.

الأسئلة الشائعة: مصنع هيكل فولاذي في ليبيا

كيف تم تحسين استخدام ١٤٥٠ طنًا من الفولاذ؟

من خلال المقاطع الملحومة والتكرار الهندسي لتقليل الوزن مع الحفاظ على الأداء.

ما الذي يضمن المتانة في البيئات الساحلية؟

أنظمة الطلاء المقاومة، والعناصر المجلفنة، والأسطح العاكسة تقلل التآكل وامتصاص الحرارة.

هل يمكن توسيع المصنع لاحقًا؟

نعم، تم تصميم الإطارات والدعامات والوحدات لتسمح بإضافة أقسام جديدة دون تعطيل التشغيل.

خطط لمصنع الهيكل الفولاذي القادم

سواء كنت بحاجة إلى مصنع حديث أو مركز لوجستي

أو منشأة إنتاج وتخزين هجينة،

فإن مصنع الهيكل الفولاذي يوفر السرعة والمرونة والكفاءة التي تتطلبها الصناعة الحديثة.

تواصل معنا لتخصيص هذا الحل وفق احتياجات موقعك وخطط نموك.