钢铁工厂在全球建筑与制造业供应链中发挥着至关重要的作用。随着市场对更快项目交付速度和更严格成本控制的需求不断提升,提高生产效率已成为钢铁制造商的战略重点。高效的运营不仅能够缩短交付周期,还能提升产品质量的一致性和整体竞争力。

钢铁工厂效率是指工厂通过优化的流程、熟练的劳动力以及先进技术,将原材料高效转化为成品钢构件的能力。从生产流程设计到自动化与数字化控制,多种因素共同决定了钢铁工厂的运行效率。

本文将探讨现代钢铁工厂如何提升生产效率,重点分析流程优化、自动化应用以及实现高产出、低浪费的实际策略。

理解钢铁工厂效率

钢铁工厂效率衡量的是在整个制造过程中,对生产资源——包括劳动力、设备、材料和时间——的利用程度。在钢结构制造领域,效率直接影响交付周期、制造成本以及结构质量。

与传统车间不同,现代钢铁工厂以集成化生产系统的形式运行。从材料切割、焊接到组装和表面处理,每一个环节都相互关联。任何一个环节的低效,都会对整条生产线造成影响。

提升钢铁工厂效率的主要目标包括:

- 缩短生产周期

- 减少材料浪费和返工

- 提高劳动生产率

- 确保稳定一致的制造质量

钢铁工厂中的流程优化

工作流程设计是影响钢铁工厂效率的最关键因素之一。合理的流程布局能够确保材料顺畅流动,避免不必要的搬运和工序间等待。

工序顺序与布局规划

高效的钢铁工厂会根据合理的生产顺序来安排各工位。切割、钻孔、焊接和组装区域的布局以减少材料运输距离、避免生产瓶颈为目标。

优化后的布局可以有效减少:

- 工序之间的空闲时间

- 材料搬运错误

- 车间内部的拥堵情况

标准化作业流程

标准化作业流程确保不同班组和班次之间的作业方式保持一致。清晰的作业指导书有助于减少操作差异,避免因错误操作而导致的返工,从而提升整体效率。

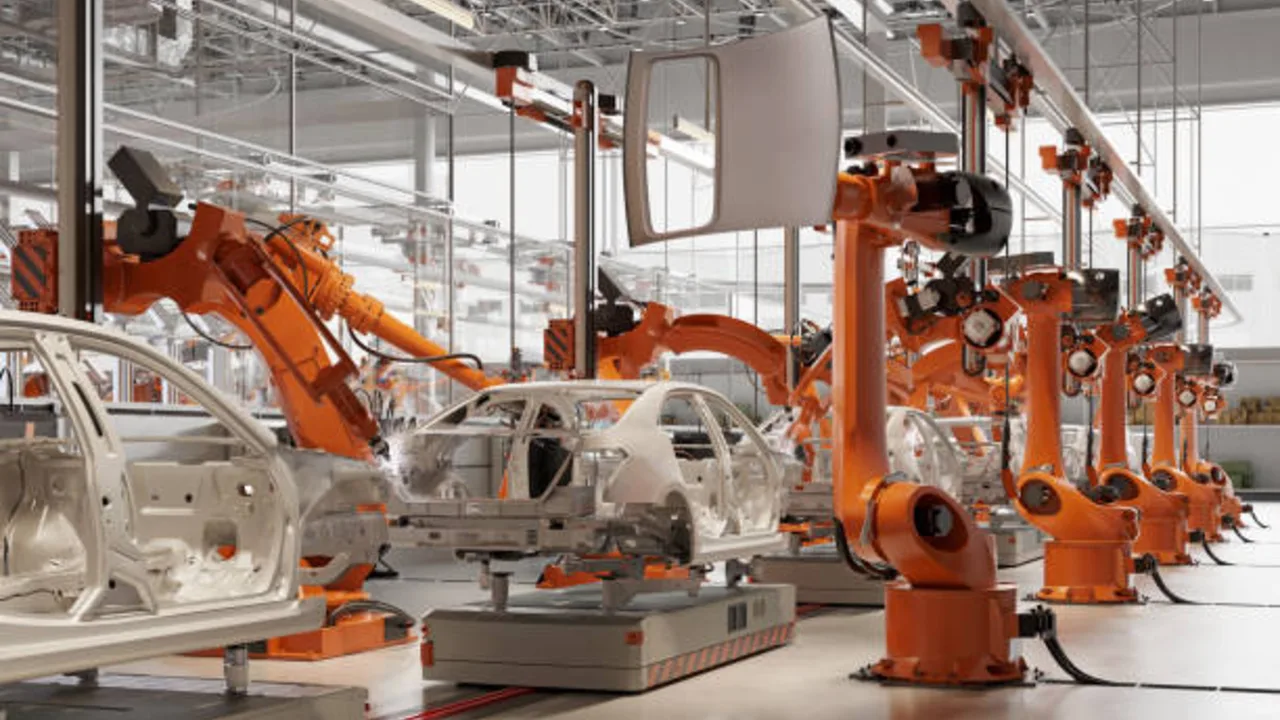

自动化作为效率提升的关键驱动力

自动化已成为高效率钢铁工厂的核心支柱。自动化系统在制造过程中提升了速度、精度和重复性。

自动化切割与钻孔

CNC 切割线和钻孔设备能够在最小人工干预的情况下,对钢构件进行高精度加工。自动化不仅缩短了加工时间,还确保了尺寸精度。

机器人焊接系统

机器人焊接系统提升了焊缝质量的一致性,同时降低了对人工焊工的依赖。这类系统可连续运行,尤其适用于重复性构件的焊接作业。

物料搬运自动化

自动化输送系统、起重设备和转运系统优化了工位之间的物料流动,减少了人工搬运,提高了作业安全性,并显著提升了生产节拍。

数字化管理与生产控制

现代钢铁工厂越来越依赖数字化工具来提升效率、准确性和运营透明度。随着生产规模的扩大和项目周期的压缩,单纯依靠人工协调已无法有效管理复杂的制造流程。数字化管理系统通过将设计、计划和执行整合到统一的生产环境中,解决了这一问题。

生产管理软件将设计数据、生产计划、物料追踪和库存管理整合到一个数字化平台中,使钢铁工厂能够实现实时、数据驱动的决策。

设计数据与生产的集成

数字化生产控制的核心优势之一,在于工程设计模型与车间实际生产之间的直接连接。数字系统能够将结构图纸、CNC 文件和制造指令与生产计划同步。

实时生产追踪与可视化

数字系统支持对各制造阶段生产状态的实时监控,使管理人员能够即时掌握进度并发现延误。

部门之间的高效协同

钢铁工厂的运营需要工程、采购、生产、质量控制和物流团队之间的紧密协作。数字化平台通过共享数据和计划,大幅提升了部门间的协同效率。

错误与延误的提前识别

数字化生产控制系统可在早期识别与计划或质量标准的偏差,并通过自动预警机制提醒管理人员采取纠正措施。

精准的生产计划与预测

数字化工具结合历史数据与实时绩效指标,使工厂能够更准确地进行产能预测、负荷平衡和资源规划。

熟练劳动力与培训

尽管自动化提升了速度和一致性,但熟练的技术人员仍然是钢铁工厂效率不可或缺的组成部分。训练有素的操作人员能够快速适应新技术,并在问题扩大之前及时解决。

质量控制与减少返工

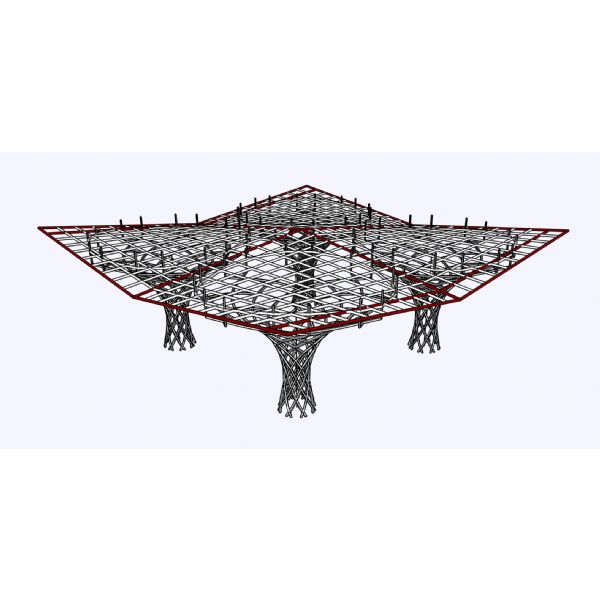

工厂设计与基础设施的作用

合理设计、并支持钢结构工厂解决方案的厂房设施,可实现更顺畅的物料流动、更高的产能以及更安全的作业环境。

持续改进与精益制造

领先的钢铁工厂通过持续改进理念来保持长期效率,不断优化工作流程和自动化水平。