تصنيع الفولاذ

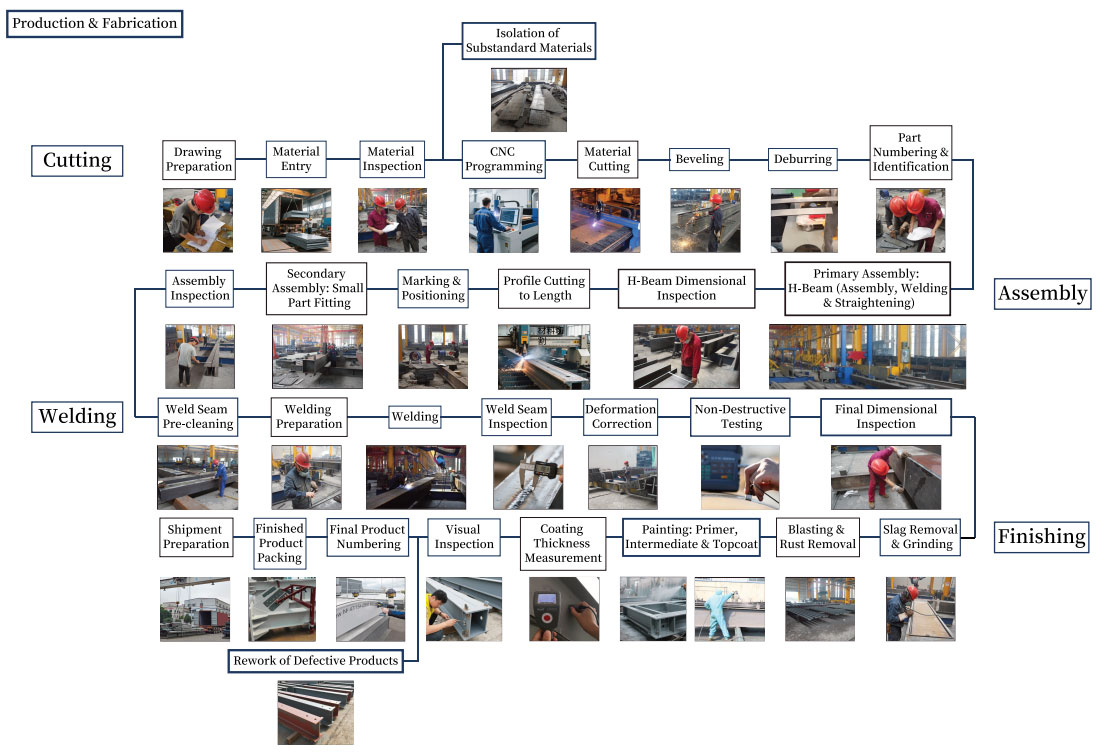

تصنيع الفولاذ هو العملية الأساسية لتحويل رسومات التصميم إلى مكونات إنشائية عالية الجودة. ويشمل مراحل متعددة، مثل تحضير المواد، والقطع الدقيق، ولحام التجميع، وحماية التشطيب، مع التركيز على دقة المعالجة ومراقبة الجودة الصارمة. من خلال برمجة CNC، والاختبار غير الإتلافي، والإدارة المنهجية والموحدة، يتم ضمان دقة أبعاد المكونات، وثبات اللحامات، والطلاءات الموحدة المضادة للتآكل، مما يوفر ضمانات قوية للتركيب في الموقع. تضمن عملية التصنيع الفعالة والدقيقة هياكل فولاذية عالية الجودة وتسليم المشروع في الموعد المحدد.

1. مرحلة القطع

إعداد الرسومات

هذه الخطوة هي عملية تعميق وتحسين نتائج التصميم إلى رسومات معالجة مفصلة ورسومات للأجزاء ومواصفات المواد بناءً على رسومات البناء، وهي جسر بين التصميم والإنتاج. من خلال إعداد الرسومات، يمكن تحويل الهياكل ثلاثية الأبعاد المعقدة ووصلات العقد ومتطلبات اللحام وما إلى ذلك إلى وثائق إرشادية قابلة للتشغيل مباشرة لضمان أن يكون لكل مقطع أو صفيحة أو مسمار وما إلى ذلك أبعاد وأرقام ومتطلبات عملية واضحة. لا تضمن الرسومات الدقيقة والكاملة أبعاد المكونات الدقيقة والعقد الواضحة فحسب، بل تقلل أيضًا من أخطاء المعالجة وتحسن دقة التجميع وتقلل من معدلات إعادة العمل وهدر المواد. بالإضافة إلى ذلك، يوفر نظام الرسومات الكامل أيضًا أساسًا مهمًا لفحص الجودة لاحقًا والتركيب في الموقع والصيانة اللاحقة، وهو شرط أساسي لعملية التصنيع بأكملها بسلاسة وكفاءة.

إدخال المواد

هذه الخطوة هي رابط مهم في الاستلام الرسمي وتخزين الفولاذ والمواد المساعدة المشتراة في مستودع المصنع، مما يمثل الدخول الرسمي للمشروع في مرحلة الإنتاج الموضوعية. لا يقتصر إدخال المواد على النقل والتفريغ والتركيب فحسب، بل يشمل أيضًا إجراءات متعددة مثل حصر الكميات، والتحقق من مواصفات المواد، والتحقق من جودة السطح، وقياس الانحرافات البعدية. من خلال الرقابة الصارمة، يتم ضمان مطابقة المواد لمتطلبات رسومات التصميم والمعايير ذات الصلة، وإرساء أسس متينة لعمليات القطع والمعالجة والتجميع اللاحقة. في الوقت نفسه، يُسهم التخطيط السليم لمواقع التكديس وإدارة المخزون بفعالية في منع صدأ المواد وتشوهها وفقدانها الناتج عن التكديس العشوائي. كما تضمن إجراءات إدخال المواد الصارمة تقدم أعمال البناء، وتجنب التأخيرات الناتجة عن نقص المواد أو عدم مطابقتها للمواصفات، وتعكس مستوى إدارة الجودة في الشركة.

فحص المواد (عزل المواد دون المستوى المطلوب)

تُعد هذه الخطوة حلقة وصل مهمة لفحص الجودة الشامل والتحقق من أداء جميع المواد الواردة، وهو ما يرتبط ارتباطًا مباشرًا بسلامة ومتانة المشروع بأكمله. يشمل محتوى الفحص تحليل التركيب الكيميائي، واختبار الخواص الميكانيكية، وفحص دقة الأبعاد، واكتشاف عيوب السطح، وغيرها، لضمان استيفاء الفولاذ ومواد اللحام والملحقات الأخرى لمعايير التصميم والمعايير الوطنية. في حال العثور على منتجات غير مؤهلة، يجب عزلها ووضع علامات عليها فورًا، وتسجيل معلومات العيوب بالتفصيل لمنعها من دخول عملية الإنتاج وإخفاء المخاطر الخفية. هذا لا يحمي جودة المعالجة والتجميع اللاحقين فحسب، بل يتحكم أيضًا بفعالية في تكاليف الإنتاج ويقلل من خسائر إعادة العمل. يعكس نظام إدارة المنتجات الكامل وغير المؤهل موقف الشركة الصارم تجاه مراقبة الجودة، وهو ضمانة أساسية لضمان السلامة الهيكلية وتعزيز سمعة العلامة التجارية.

برمجة CNC:

تُعد هذه الخطوة حلقة وصل رئيسية في استخدام CAD والبرامج ذات الصلة لتحويل رسومات المعالجة التفصيلية إلى برامج CNC يمكن التعرف عليها بواسطة آلات القطع CNC أو آلات الحفر أو مراكز التصنيع، وهي مظهر مهم من مظاهر التصنيع الذكي. سيحدد البرنامج معلمات مفصلة مثل مسار القطع، وتسلسل القطع، وسرعة التغذية، وزاوية القطع، وسمك القطع لضمان دقة المعالجة واتساقها. لا تقتصر برمجة CNC العلمية على تحسين استخدام المواد، وتقليل أخطاء القطع، ومخاطر المعالجة الثانوية فحسب، بل تُحسّن أيضًا كفاءة الإنتاج بشكل كبير، وتُختصر مدة البناء. بالإضافة إلى ذلك، من خلال تحسين البرنامج، يُمكن تقليل استهلاك الطاقة للمعدات وتآكل الأدوات، وإطالة عمر الآلة. تعكس قدرة البرمجة الدقيقة القوة التقنية للمؤسسة، وهي الأساس الجوهري لتحقيق إنتاج رشيق وتلبية متطلبات الهندسة عالية الجودة.

قطع المواد

تُعد هذه الخطوة إحدى العمليات الأساسية لتجزئة المواد الفولاذية بدقة عالية، استنادًا إلى برنامج CNC المُجمّع، باستخدام تقنيات متقدمة مثل القطع باللهب والقطع بالبلازما والليزر. لا يتطلب قطع المواد حجمًا دقيقًا وقطعًا سلسًا فحسب، بل يجب أيضًا مراعاة منطقة القطع المتأثرة بالحرارة، والتحكم في التشوه، وقضايا بقايا العملية لضمان سير العمليات اللاحقة بسلاسة. تؤثر جودة القطع بشكل مباشر على دقة التجميع، وتأثير اللحام، والأداء الهيكلي النهائي، لذلك من الضروري التحكم بدقة في سرعة القطع ودرجة الحرارة ومسار القطع. لا يُحسّن القطع الفعال والدقيق كفاءة الإنتاج ويقلل من توليد النفايات فحسب، بل يُعزز أيضًا استخدام المواد إلى أقصى حد ويُقلل التكاليف. تُعد هذه الخطوة أيضًا رابطًا مهمًا لاختبار أداء معدات خط الإنتاج والمستوى الفني للمشغلين، وهي ضمان مهم لتحقيق هياكل فولاذية عالية الجودة.

التشطيب:

تهدف هذه الخطوة إلى تشطيب السطح النهائي لمادة الفولاذ المقطوعة لخلق ظروف واجهة جيدة للحام اللاحق، مما يضمن إمكانية ملء اللحام بالكامل وتحقيق القوة والمتانة الكافيتين. يجب تنفيذ شكل وزاوية وحجم الأخدود بدقة وفقًا للرسومات ومعايير العملية لتحقيق ذوبان عميق أثناء اللحام وتقليل العيوب مثل المسام وشوائب الخبث وتشوه اللحام. يمكن أن يؤدي التصميم الجيد للأخدود أيضًا إلى تحسين كفاءة اللحام وتقليل استهلاك مواد اللحام وصعوبة البناء وضمان الاستقرار العام وأداء تحمل الحمل للمفصل. بالإضافة إلى ذلك، تُعد معالجة الأخدود أيضًا أساسًا لموثوقية الهيكل والسلامة على المدى الطويل. إنها إحدى الروابط الفنية الرئيسية لتحسين جودة اللحام الشاملة وضمان متانة المشروع، مما يعكس الرقي والاحترافية في عملية الإنتاج.

إزالة النتوءات:

هذه الخطوة عملية ضرورية لطحن وإزالة النتوءات والوميض المتبقي على سطح وحواف الفولاذ تمامًا بعد القطع أو التشذيب، بهدف تحسين جودة سطح المكونات وراحة المعالجة اللاحقة. إذا لم يتم تنظيف النتوءات في الوقت المناسب، فقد تتسبب في أخطاء التجميع وعيوب اللحام أثناء اللحام والتجميع، بل وتؤثر حتى على الجمال العام ومتانة الهيكل. باستخدام مطحنة أو أداة طحن أو أدوات خاصة للمعالجة الدقيقة، يمكن ضمان نعومة حواف المكونات وتسويتها، وتقليل مخاطر السلامة الناتجة عن النتوءات، وحماية سلامة المشغلين. لا يعكس تنظيف النتوءات سعي الشركة الدؤوب نحو الجودة فحسب، بل يُعد أيضًا جزءًا مهمًا من مراقبة جودة مظهر المكونات. كما أن له تأثيرًا إيجابيًا على المعالجة المضادة للتآكل والطلاء اللاحقين، ويُعد ضمانًا مهمًا لتقديم منتجات نهائية عالية الجودة.

ترقيم وتحديد الأجزاء:

هذه الخطوة هي عملية ترقيم وتحديد فريد لكل مكون وجزء تمت معالجته وفقًا لرسومات التصميم. إنها حلقة وصل مهمة لإدارة المعلومات لضمان التقدم السلس للمشروع. لا يمكن للترقيم الواضح والموحد إدارة وتصنيف المكونات بكفاءة في المصنع وتقليل ارتباك التخزين والتخصيص فحسب، بل يساعد أيضًا في تحديد موقعها وتجميعها بدقة أثناء التثبيت في الموقع لتجنب التركيب الخاطئ والتركيب المفقود. يتوافق كل رقم مع معلومات محددة عن المكون، بما في ذلك المواصفات والأبعاد والمواد وسجلات العملية وتقارير التفتيش وما إلى ذلك، مما يوفر أساسًا مهمًا للصيانة والتفتيش والاستبدال لاحقًا. لا يعد الترقيم والتحديد دليلاً مهمًا على إمكانية تتبع جودة الإنتاج فحسب، بل إنه أيضًا وسيلة فعالة لتحسين كفاءة تنفيذ المشروع وضمان تقدم البناء، مما يعكس مستوى التحسين والاحترافية في إدارة المشاريع الحديثة.

2. مرحلة التجميع

التجميع الأساسي: شعاع H (التجميع، اللحام، والتقويم).

تُعد هذه الخطوة عملية شاملة تتضمن التجميع الأولي، واللحام الدقيق، وتصحيح تشوه المكونات الرئيسية الحاملة للحمل. تُعد هذه الخطوة شرطًا أساسيًا لضمان استقرار الهيكل الكلي والتجميع السلس للهيكل اللاحق. في هذه العملية، يقوم الفنيون بتجميع ووضع المكونات الكبيرة، مثل العوارض والأعمدة الفولاذية، وفقًا لمتطلبات الرسومات، وتثبيت العقد الرئيسية باستخدام لحام عالي القوة، ثم استخدام معدات هيدروليكية أو ميكانيكية لضبط التشوهات الموضعية للحفاظ على الهيكل الكلي ضمن الأبعاد الهندسية وزوايا التصميم الصحيحة. تُعد مرحلة التصحيح بالغة الأهمية، إذ يمكنها التحكم بفعالية في تشوه المكونات وانحناءها، وضمان جودة البناء وسلامته. لا تتطلب هذه الخطوة دقة معالجة عالية فحسب، بل تختبر أيضًا عملية اللحام وخبرة فريق البناء. إنها أساس متين لضمان التجميع السلس للتفاصيل اللاحقة.

فحص أبعاد شعاع H.

تُعد هذه الخطوة حلقة وصل رئيسية للفحص الشامل للحجم والتحقق من الشكل الهندسي لمكونات شعاع H المُجمّعة، مما يؤثر بشكل مباشر على الدقة الكلية للهيكل وسلاسة التركيب اللاحق في الموقع. يتضمن محتوى الفحص الطول والعرض والارتفاع وسمك الشفة والشبكة والزاوية والحجم القطري وموضع العقدة والتسطيح الكلي للمكونات. يجب أن تتوافق جميع نتائج القياس بدقة مع رسومات التصميم والمواصفات ذات الصلة. من خلال أدوات القياس الدقيقة والمعدات المتطورة مثل أجهزة الليزر، يمكن اكتشاف الانحرافات وتصحيحها في الوقت المناسب لمنع تراكم الإجهاد الداخلي الهيكلي الناتج عن صعوبات في الوصل أو التركيب القسري لاحقًا في الموقع. لا يُعد فحص الأبعاد فحصًا لجودة معالجة المصنع فحسب، بل هو أيضًا جزء مهم من نظام إدارة جودة المشروع بأكمله. إنها إحدى الخطوات الأساسية لضمان سلامة المشروع ومتانته وجمالياته.

قطع المقطع حسب الطول

هذه الخطوة عملية مهمة لقطع مقاطع الفولاذ المختلفة بدقة وفقًا لأطوالها، وفقًا لرسومات تصميم المشروع ومتطلبات التركيب الفعلية في الموقع. وهي الرابط الأساسي لتحسين دقة التركيب وكفاءة البناء. في عملية تحديد الحجم، يجب مراعاة انكماش خط اللحام للمكون، واحتياطي التركيب، ومتطلبات التكيف للتجميع اللاحق بشكل كامل لضمان أبعاد قطع دقيقة وسلسة. لا يقتصر تحديد الحجم المعقول على تعظيم استخدام المواد وتقليل النفايات المتبقية وهدر الموارد فحسب، بل يقلل أيضًا من مخاطر إعادة العمل وتأخير البناء الناجم عن عدم تطابق الحجم. تؤثر جودة تحديد حجم المقطع بشكل مباشر على سلاسة الوصلات اللاحقة والأداء العام للهيكل. إنها خطوة أساسية وهامة في عملية معالجة الهياكل الفولاذية بأكملها، مما يعكس الإدارة المتقنة لمؤسسة البناء والمعايير العالية للتحكم في التفاصيل.

وضع العلامات وتحديد المواقع:

تُعد هذه الخطوة رابطًا مهمًا لوضع علامات دقيقة على خط المرجع وموضع فتحة التركيب على سطح المكونات أو المقاطع الفولاذية. إنها أساس دقيق لعمليات اللحام والحفر والتجميع اللاحقة. باستخدام أجهزة عرض خطوط الليزر، والمساطر الفولاذية، وأدوات الوسم الخاصة، وغيرها من المعدات، ووفقًا لمتطلبات الحجم التفصيلية لرسومات التصميم، يتم تحديد خط الأساس للتركيب، ومركز الثقب، وحدود اللحام، ونقاط التحكم الرئيسية الأخرى بدقة على المكونات. يُقلل الوسم والتحديد الدقيق والعلمي من أخطاء التجميع اللاحقة بشكل كبير، ويُحسّن كفاءة التجميع الإجمالية ودقة الهيكل، ويُجنّب الانحرافات الكلية أو أعطال التركيب الناتجة عن تراكم الأخطاء. لا تتطلب عملية الوسم من المُشغّل تركيزًا ودقةً عاليين فحسب، بل تتطلب أيضًا فهمًا شاملًا للشكل الهندسي العام وسير عملية المكون. إنها خطوة ضمان أساسية لتحقيق جودة عالية ومواصفات عالية في التصنيع.

التجميع الثانوي: تركيب الأجزاء الصغيرة.

هذه الخطوة هي حلقة الوصل بين التجميع والتثبيت المنهجي للمكونات الصغيرة، وألواح التوصيل، والدعامات، والمكونات المساعدة في الهياكل الفولاذية، وهي جزء مهم من تحسين الهيكل العام. في هذه المرحلة، يقوم الفنيون بتجميع أجزاء التوصيل الصغيرة المختلفة بدقة في مواضعها المحددة وفقًا للعلامات السابقة، وتثبيتها باللحام أو البراغي لتشكيل وحدة كاملة مجمعة مسبقًا. لا يقتصر دور التجميع الثانوي على تحسين تفاصيل المكونات ووظائفها الإضافية فحسب، بل يوفر أيضًا سهولة الرفع والتوصيل السريع في الموقع، مما يقلل من وقت التشغيل في الموقع ومخاطر السلامة. يجب تنفيذ جميع التوصيلات بدقة وفقًا لمتطلبات المواصفات لضمان ثبات التوصيل، ومناسبة التصميم، وجمال المظهر. تُعد هذه الخطوة إضافة وظيفية للمكونات الرئيسية، تعكس المعايير العالية للتصنيع المسبق في المصنع والمفهوم المتقدم للبناء المعياري.

فحص التجميع:

هذه الخطوة هي حلقة وصل لفحص الجودة الشامل والتحقق من مكونات الفولاذ المجمعة، وهو ضمان مهم لضمان سلامة البناء اللاحق وامتثال الأداء الهيكلي. يشمل محتوى الفحص الحجم الكلي، وموضع العقدة الرئيسية، وجودة اللحام، واستواء اللحام، وعموديته، ودقة موضع الثقب، وغيرها. يجب أن تتوافق جميع المعايير مع رسومات التصميم والمعايير الصناعية الوطنية. باستخدام مجموعة متنوعة من أدوات الفحص، مثل محطات القياس الكلية، والمساطر الفولاذية، وأجهزة كشف عيوب اللحام، يُسجل الفنيون بيانات الفحص بالتفصيل، ويكتشفون المشاكل المحتملة ويعالجونها على الفور، ويمنعون دخول المكونات المعيبة إلى مرحلة التركيب في الموقع. لا يُعد فحص التجميع مجرد تأكيد على جودة المعالجة، بل هو أيضًا حلقة وصل رئيسية في التحكم في مخاطر البناء. يُمكنه تحسين الموثوقية العامة والمتانة طويلة الأمد للهيكل بشكل فعال، وهو إحدى الخطوات المهمة التي تعكس مستوى إدارة الجودة والبناء الدقيق.

3. مرحلة اللحام

التنظيف المسبق لدرز اللحام

تهدف هذه الخطوة إلى تنظيف سطح جميع الأجزاء المراد لحامها جيدًا لضمان تكوين لحامات عالية الجودة ومستقرة أثناء عملية اللحام. يشمل التنظيف إزالة قشور أكسيد السطح والزيت والصدأ والرطوبة والغبار والشوائب الأخرى لمنع العيوب مثل المسام وشوائب الخبث واللحامات غير المندمجة أثناء اللحام. تشمل طرق التنظيف الشائعة الطحن والنفخ الرملي والتنظيف الكيميائي والإزالة الميكانيكية. أثناء التشغيل، من الضروري التأكد من أن نظافة السطح بعد التنظيف تلبي معايير العملية ومتطلبات التصميم. لا يمكن للتنظيف المسبق عالي الجودة للحام تحسين كثافة اللحام وقوته فحسب، بل يقلل أيضًا من معدل إعادة العمل وتكاليف الصيانة اللاحقة. إنها عملية مسبقة مهمة لضمان السلامة العامة للهيكل وإطالة عمره الافتراضي. تعكس هذه الخطوة الموقف الصارم تجاه مراقبة الجودة وهي حلقة أساسية لا غنى عنها في تصنيع الفولاذ عالية الجودة.

تحضير اللحام:

تُعد هذه الخطوة أساسيةً لإتمام تشغيل المعدات، وتجهيز مواد اللحام، والتأكد من معايير عملية اللحام مسبقًا وفقًا لمتطلبات عملية اللحام للمشروع، وذلك لضمان سير عملية اللحام بسلاسة وكفاءة. يشمل تحضير اللحام التأكد من دقة معايير مثل تيار اللحام، والجهد، وسرعة اللحام، ودرجة حرارة التسخين المسبق، ودرجة حرارة الطبقات البينية، وإجراء اختبارات أداء المعدات لضمان عمل جميع الآلات بأفضل حالة. وفي الوقت نفسه، من الضروري أيضًا شرح تقنية العملية للحام، وتوضيح تسلسل اللحام، والاحتياطات، ومعايير الجودة. يُمكن للتحضير الجيد للحام أن يُقلل من عيوب اللحام، ويضمن قوة ومظهر اللحام، ويُحسّن الأداء العام، ومتانة المكون لاحقًا. لا يقتصر هذا الربط على اختبار مواصفات إدارة المصنع ومستواه الفني فحسب، بل يعكس أيضًا الالتزام الصارم والمسؤول تجاه كل عملية، وهو الضمان الأساسي لمراقبة جودة اللحام.

اللحام

هذه الخطوة هي توصيل مكونات الفولاذ المختلفة بإحكام باستخدام اللحام القوسي اليدوي، أو اللحام القوسي الآلي المغمور، أو اللحام المحمي بالغاز، وذلك لتحقيق عملية التشكيل المتكاملة لكل مكون. أثناء عملية اللحام، يجب الالتزام الصارم بمعايير العملية المحددة، والتحكم بدقة في التيار، والجهد، وسرعة اللحام، ودرجة حرارة الطبقات البينية لضمان لحام كامل ومتجانس دون عيوب مثل الشقوق، أو المسام، أو شوائب الخبث. لا يقتصر اللحام على ضمان الخواص الميكانيكية فحسب، بل يرتبط أيضًا بسلامة وسلامة النظام الهيكلي بأكمله. يمكن للحام عالي الجودة أن يحسن بشكل فعال قدرة تحمل المكونات وأدائها الزلزالي، كما يساعد على التقدم السلس لأعمال البناء والصيانة اللاحقة. تتطلب هذه الخطوة مهارة عالية للغاية من اللحامين. إنها واحدة من أهم المراحل الفنية في عملية الإنتاج بأكملها، وتحدد بشكل مباشر جودة أداء المنتج النهائي.

فحص درزات اللحام:

تُعد هذه الخطوة حلقة وصل مهمة للفحص التفصيلي للمظهر وتأكيد جودة جميع اللحامات المكتملة، لضمان استيفاء اللحام لمتطلبات التصميم والمواصفات. يتضمن محتوى الفحص تشكيل اللحام، وتجانسه، وما إذا كانت هناك شقوق، أو مسام، أو شوائب خبث، أو اختراق غير مكتمل، أو عيوب أخرى على السطح. أثناء عملية الفحص، عادةً ما يتم الجمع بين الفحص البصري وأدوات القياس الخاصة، مثل مسطرة اللحام والعدسات المكبرة، لقياس حجم اللحام، والقطع السفلي، وارتفاع اللحام بدقة. في حال اكتشاف أي مشاكل في الوقت المناسب، يمكن إصلاحها أو تلميعها في المصنع لمنع المكونات المعيبة من دخول العملية التالية أو موقع البناء. يُعد فحص اللحام وسيلة فعالة للتحقق من تنفيذ عمليات اللحام ومواصفات التشغيل، وهو ضمان ضروري لضمان سلامة الهيكل وموثوقيته على المدى الطويل. لا تعكس هذه الخطوة الرقابة الصارمة على تفاصيل البناء فحسب، بل تُظهر أيضًا احترافية الشركة في السعي إلى هندسة عالية الجودة.

تصحيح التشوه

هذه الخطوة تهدف إلى تصحيح وضبط تشوه المكونات الناتج عن الحرارة أثناء اللحام. وهي وسيلة مهمة لضمان دقة الأبعاد الهيكلية والأشكال الهندسية. فالتأثير الحراري للحام سيؤدي حتمًا إلى اعوجاج المكونات أو التواءها أو تقصيرها. وإذا لم يُصحّح في الوقت المناسب، فسيؤثر ذلك بشكل خطير على دقة التجميع والتركيب اللاحقين، بل ويعرض سلامة الهيكل بأكمله للخطر. تشمل طرق التصحيح تصحيح اللهب، والتصحيح الميكانيكي، والضغط الموضعي، والتي يجب اختيارها بعناية وفقًا لنوع المكون ودرجة التشوه وخصائص المادة. لا يقتصر دور التصحيح الدقيق على استعادة الحجم والشكل المطلوبين للتصميم فحسب، بل يُحسّن أيضًا كفاءة البناء اللاحقة وسلاسة التجميع في الموقع، ويقلل من إعادة العمل والتعديل أثناء مرحلة التركيب. تتطلب هذه الخطوة مستوى فنيًا عاليًا وخبرة من المُشغّل، وهي ضمانة مهمة لتحقيق إنتاج هياكل فولاذية عالية الجودة، وضمان تسليم المشروع في الموعد المحدد.

الاختبار غير الإتلافي:

هذه الخطوة تهدف إلى الكشف عن العيوب الداخلية في الأجزاء الرئيسية، والعقد الحاملة، والوصلات المهمة بعد اكتمال اللحام. الهدف هو ضمان عدم وجود مخاطر خفية في الجودة الداخلية للحام وتحسين سلامة ومتانة الهيكل العام. تشمل طرق الكشف الشائعة الاستخدام الاختبار بالموجات فوق الصوتية، والاختبار بالأشعة السينية، واختبار الجسيمات المغناطيسية، واختبار الاختراق، حيث يمكن لكل منها الكشف عن أنواع مختلفة من العيوب الخفية، مثل الشقوق، والمسام، وشوائب الخبث، أو المكونات غير المندمجة. لا يؤدي الاختبار غير التدميري إلى إتلاف المظهر والأداء العام للمكون. إنه سريع ودقيق وشامل. وهو مقياس فني مهم لمراقبة جودة مشاريع الهياكل الفولاذية الحديثة. ستشكل نتائج الاختبار تقريرًا مفصلاً كأساس مهم لملفات جودة المشروع. تعكس هذه الخطوة الاهتمام الكبير بسلامة المشروع، وهي حلقة وصل فنية مهمة لضمان موثوقية الهيكل على المدى الطويل، وتحسين جودة المشروع، وتعزيز ثقة العملاء.

فحص الأبعاد النهائي

تُعد هذه الخطوة حلقة وصل مهمة للفحص الدقيق للحجم النهائي والشكل والدقة الهندسية الكلية للمكونات الفولاذية التي استكملت جميع عمليات المعالجة واللحام، مما يضمن استيفاء المكونات لمتطلبات رسومات التصميم. تشمل محتويات الفحص الطول والعرض والارتفاع والسمك والحجم القطري ودقة موضع الثقب والتسطيح والعمودية وغيرها. باستخدام أدوات قياس متطورة، مثل أجهزة القياس بالليزر، ومحطات القياس الشاملة، والمساطر الدقيقة، وغيرها، يتم التأكد من دقة البيانات لكل عنصر على حدة. يضمن الفحص الدقيق للأبعاد التجميع السريع والسلس للمكونات في موقع البناء، وتجنب الخلع والتشوه أو عدم القدرة على التركيب بسبب الانحراف البعدي، كما يقلل من مخاطر إعادة العمل اللاحقة وتأخير البناء. لا تُعد هذه الخطوة خط الدفاع الأخير لنظام مراقبة الجودة فحسب، بل هي أيضًا الضمان الأساسي لضمان الجمالية والأداء والسلامة العامة للمشروع، مما يعكس السعي الدؤوب لإدارة إنتاجية متطورة.

4. مرحلة التشطيب

إزالة خبث اللحام وطحنه.

تُعد هذه الخطوة خطوةً مهمةً لتنظيف خبث اللحام، وإزالة الترسبات، وتلميع سطح المكون بعد اللحام. إنها عملية تحضيرية لضمان جودة الطلاء المضاد للتآكل اللاحق. ستتولد كمية كبيرة من خبث اللحام، وجزيئات الترسبات، والأكاسيد أثناء عملية اللحام. إذا لم تتم إزالتها بالكامل، فقد يؤدي ذلك إلى تقليل التصاق الطلاء المضاد للتآكل اللاحق، أو التقشير الموضعي، أو انتشار التآكل. عادةً ما يستخدم تنظيف وطحن الخبث الطحن الميكانيكي، أو عجلة الطحن الكهربائية اليدوية، أو أدوات تنظيف الخبث الخاصة لضمان أن يكون اللحام والمناطق المجاورة مستوية وناعمة. يمكن أن يُحسّن الطحن أيضًا من المظهر الجمالي العام لسطح المكون ويقلل من تكلفة الفحص والصيانة اللاحقة. لا تُحسّن هذه الخطوة الجودة العامة لسطح المكون فحسب، بل تُرسي أيضًا أساسًا متينًا لعمليات السفع الرملي وإزالة الصدأ والطلاء اللاحقة. إنها ضمانة مهمة للحصول على منتجات هياكل فولاذية عالية الجودة.

إزالة الصدأ والتفجير:

تُستخدم في هذه الخطوة معدات تفجير رملي عالي الضغط لرش مواد كاشطة مثل الكوراندوم، ورمل الفولاذ، أو رمل الكوارتز بسرعة عالية على سطح المكون لإزالة ترسبات الأكسيد، والصدأ، والزيت، والشوائب الأخرى تمامًا. تُعد هذه الخطوة تمهيدًا هامًا للمعالجة المضادة للتآكل. لا يقتصر دور التفجير الرملي على تحسين خشونة سطح المكون بشكل ملحوظ وتعزيز الالتصاق الميكانيكي للطلاء اللاحق فحسب، بل يزيل أيضًا العيوب الدقيقة المخفية في السطح ويحسن الأداء الوقائي العام. يُظهر سطح المكون بعد التفجير الرملي لمعانًا معدنيًا موحدًا ونظيفًا، مما يُلبي المتطلبات الصارمة لعملية الطلاء. تخضع هذه الخطوة لمعايير تحكم صارمة فيما يتعلق ببيئة البناء، وحجم جسيمات المواد الكاشطة، وضغط الرش، والسرعة. قد يؤثر أي إهمال على تأثير مقاومة التآكل والجماليات لاحقًا. تُعد إزالة الصدأ والتفجير الرملي من أهم الخطوات لضمان مقاومة الهياكل الفولاذية للتآكل على المدى الطويل، وإطالة عمرها الافتراضي، وضمان جودة المشروع.

الطلاء: طبقة أساس، وطبقة وسيطة، وطبقة علوية.

تُعد هذه الخطوة حلقة وصل مهمة لحماية المكونات بالرش متعدد الطبقات، وفقًا لمتطلبات تصميم مقاومة التآكل ومعايير العملية، والتي تشمل ثلاث عمليات رئيسية: البرايمر، والطلاء المتوسط، والطبقة العلوية. يتميز البرايمر، باعتباره خط الدفاع الأول ضد التآكل، بأداء التصاق وعزل ممتازين؛ ويُستخدم الطلاء المتوسط لزيادة سماكة الطلاء، وتعزيز تأثير الحاجز، وتحسين الأداء الوقائي العام؛ بينما توفر الطبقة العلوية مقاومة للعوامل الجوية وتأثيرات جمالية، مع منع التآكل الخارجي مثل الأشعة فوق البنفسجية والمطر والثلج. يجب أن تكون كل طبقة موحدة، دون عيوب مثل الطلاء المفقود، والترهل، والفقاعات. لا يُحسّن الطلاء بالرش متعدد الطبقات، العلمي والمعقول، جماليات المكونات بشكل كبير فحسب، بل يُطيل أيضًا عمر خدمة الهيكل الفولاذي بشكل فعال ويُقلل تكاليف الصيانة. تُعد هذه الخطوة إحدى العمليات الأساسية لتحقيق معايير عالية لمقاومة التآكل، وتعكس مستوى الإدارة المُحسّنة لتكنولوجيا البناء.

قياس سُمك الطلاء:

تُعد هذه الخطوة عمليةً أساسيةً لقياس سُمك الطلاء الواقي والتحقق من جودته بعد الرش، مما يضمن تجانس كل طبقة طلاء، وتوافقها مع المعايير، وتوافقها مع التصميم والمواصفات الفنية. عادةً ما يستخدم هذا الكشف مقياس سُمك مغناطيسي أو تيار إيدي لإجراء قياسات متعددة النقاط على أجزاء مختلفة، وتسجيل توزيع السُمك لمنع تدهور أداء مقاومة التآكل بسبب سماكة الطلاء الموضعي المفرطة، أو التشقق، والترهل، وغيرها من مشاكل الجودة الناتجة عن السُمك المفرط. لا يقتصر فحص سُمك طبقة الطلاء على التحقق من دقة عملية الطلاء فحسب، بل يوفر أيضًا قاعدة بيانات موثوقة للقبول اللاحق والصيانة طويلة الأمد. يُعد هذا أحد الإجراءات الفنية الأساسية للتحكم في الأداء الوقائي للهياكل الفولاذية. من خلال الاختبارات الدقيقة، يمكن ضمان تحقيق الطلاء الكلي لأفضل تأثير وقائي، وتحسين متانة الهيكل وجمالياته، وضمان جودة المشروع وأداء السلامة على المدى الطويل.

الفحص البصري (إعادة تصنيع المنتجات المعيبة)

هذه الخطوة هي إجراء فحص شامل لجودة مظهر الرش وسطح المكون الإجمالي، وهي حلقة وصل مهمة لاكتشاف ومعالجة مختلف العيوب في الوقت المناسب. يشمل محتوى الفحص استواء السطح، وتناسق اللون، وسلامة طبقة الطلاء، وعدم وجود ترهل، وعدم وجود فقاعات، وعدم وجود ثقوب، وعدم وجود أضرار ميكانيكية، وما إلى ذلك، لضمان أن يتوافق المظهر العام والأداء الوظيفي مع المعايير في آن واحد. في حال العثور على أجزاء غير مؤهلة، يجب إعادة صياغتها فورًا، أو إعادة تنظيفها، أو إعادة رشها، أو إصلاحها حتى تستوفي متطلبات معيار التصميم. لا يُعد الفحص الدقيق للمظهر جزءًا مهمًا من مراقبة الجودة فحسب، بل هو أيضًا ضمان قوي لتحسين سمعة الشركة وتعزيز رضا العملاء. من خلال عملية فحص وإعادة صياغة كاملة، يمكن تقليل تكلفة التصحيح والصيانة اللاحقة في الموقع بشكل كبير، وهي خطوة ضمان مهمة لضمان الجودة النهائية للمنتج النهائي وتحقيق تسليم عالي الجودة.

ترقيم المنتج النهائي:

هذه الخطوة عملية مهمة لترقيم وتسجيل معلومات فريدة لكل مكون فولاذي تمت معالجته واجتاز الفحص. يُعدّ هذا شرطًا أساسيًا للتنفيذ الفعال لإدارة اللوجستيات اللاحقة والتركيب في الموقع. لا يقتصر كل رقم على الحجم والمادة والوزن ورقم الرسم الخاص بالمكون فحسب، بل يُسجّل أيضًا معلومات مفصلة مثل الإنتاج والفحص والرش، مما يُسهّل التتبع اللاحق والدعم الفني. من خلال توحيد الترقيم، يُمكن تجنّب الخلط والتركيب الخاطئ والتركيب المفقود في الموقع، مما يُحسّن بشكل كبير من كفاءة ودقة البناء. عادةً ما تُعلّم معلومات الترقيم في مكان بارز وتُستخدم مع رموز الاستجابة السريعة واللافتات لتحقيق إدارة المعلومات الرقمية. لا تعكس هذه الخطوة مستوى إدارة الإنتاج المنهجية فحسب، بل تُوفّر أيضًا أساسًا قويًا لقبول المشروع وصيانته واستبداله لاحقًا، وهي جزء مهم من تسليم الهياكل الفولاذية عالية الجودة.

تعبئة المنتج النهائي

هذه الخطوة ضرورية لتغليف وحماية المكونات الفولاذية، التي اجتازت اختبارات متنوعة، بطريقة علمية ومعقولة، لضمان حمايتها من التلف المادي والتآكل والتلوث أثناء النقل والتحميل والتفريغ والتخزين. يجب تعزيز طريقة التغليف وتعبئتها بمواد متنوعة، مثل الصناديق الخشبية والأحزمة الفولاذية والأغشية البلاستيكية أو القماش المضاد للتآكل، وفقًا لخصائص حجم المكونات ووزنها وشكلها. لا يقتصر دور التغليف المعقول على منع المكونات من الارتطام والتشوه بفعالية فحسب، بل يمنع أيضًا الرطوبة والغبار، ويضمن جودة الطلاء والسطح. أثناء عملية التغليف، يجب تسجيل عدد ووزن وترتيب تكديس كل مكون بالتفصيل لضمان عمليات تفريغ وتركيب سلسة وفعالة في الموقع. لا تُعد هذه الخطوة ضمانًا مهمًا لضمان تسليم المكونات سليمة فحسب، بل هي أيضًا إحدى الروابط الأساسية التي تعكس دقة الشركة في التفاصيل واهتمامها بجودة دورة المشروع بأكملها.

إعداد الشحنة:

تُرتّب هذه الخطوة عملية النقل اللوجستي الكامل لمكونات الفولاذ من المصنع إلى موقع البناء، وهي حلقة وصل مهمة لتحقيق اتصال بناء سلس. يشمل المحتوى المحدد إعداد قائمة شحن مفصلة وفقًا لجدول المشروع، وتأكيد دفعة الشحن والكمية ومواصفات المكونات وأعدادها، وترتيب المركبات والمسارات بشكل معقول، وتحسين تسلسل التحميل، وتجنب تلف أو فقدان المكونات أثناء النقل. يتطلب إعداد الشحن أيضًا تنسيق شروط الاستلام في الموقع، وإخطار فريق المشروع مسبقًا للتحضير للتحميل والتفريغ، وضمان إمكانية فرز البضائع وتركيبها بسرعة ودقة بعد الوصول. لا يضمن إعداد الشحن الفعال والعلمي التقدم العام للمشروع ويقلل من المخاطر اللوجستية فحسب، بل يحسن أيضًا من كفاءة إدارة موقع البناء. إنه حلقة وصل رئيسية لتحقيق التجميع السريع، وضمان جودة البناء وسلامته، ويوضح تمامًا مستوى الخدمة المهنية ومسؤولية شركة XTD Steel Structure كشركة عالمية رائدة في مجال الهياكل الفولاذية الجاهزة.