في التصنيع الحديث، لم تعد الكفاءة تعتمد على الآلات وحدها. أحد أكثر العوامل التي يتم تجاهلها رغم تأثيرها الكبير هو تحسين تخطيط مصنع الهياكل الفولاذية. الطريقة التي يتم بها تنظيم المصنع فعليًا تحدد كيفية انتقال المواد، وكيفية تفاعل العمال مع المعدات، ومدى سلاسة تدفق الإنتاج من مرحلة إلى أخرى.

إن تخطيط مصنع فولاذي مدروس جيدًا لا يقتصر على تنظيم المساحة فحسب، بل يقلل من الهدر، ويقصر دورات الإنتاج، ويحسن السلامة، ويدعم التوسع المستقبلي. بالنسبة للمصانع التي تعمل بهوامش ربح ضيقة وطلب متزايد، يصبح تحسين التخطيط ميزة استراتيجية وليس مجرد قرار لمرة واحدة.

ما هو تحسين تخطيط مصانع الهياكل الفولاذية؟

يشير تحسين تخطيط مصانع الهياكل الفولاذية إلى التخطيط والترتيب المنهجي لمناطق الإنتاج، والمعدات، ومناطق التخزين، ومسارات الحركة داخل مبنى صناعي ذي هيكل فولاذي. الهدف هو إنشاء تخطيط يدعم تدفق الإنتاج بكفاءة، ويقلل من الحركة غير الضرورية، ويُوائم المساحة الفعلية مع الأولويات التشغيلية.

وعلى عكس المباني الصناعية التقليدية، توفر مصانع الهياكل الفولاذية مرونة أكبر. فالمسافات الواسعة الخالية من الأعمدة، والمناطق المفتوحة، وأنظمة الهياكل المعيارية تسمح بتصميم التخطيط حول سير العمل، بدلاً من إجبار سير العمل على التكيف مع القيود الإنشائية.

لماذا يُعد التخطيط مهمًا في مصانع الهياكل الفولاذية

في مصانع الهياكل الفولاذية، لا تُعد قرارات التخطيط مجرد اختيارات شكلية، بل تؤثر بشكل مباشر على كفاءة التشغيل اليومية. فمنذ دخول المواد الخام وحتى الشحن النهائي، يحدد الترتيب الفعلي للمساحات ما إذا كان الإنتاج يسير بسلاسة أو يتعثر بسبب احتكاكات يمكن تجنبها. وعلى عكس تحديث المعدات أو زيادة العمالة، فإن مشكلات التخطيط تكون إنشائية بطبيعتها، وبمجرد ترسيخها، تستنزف الإنتاجية بصمت على مدى سنوات.

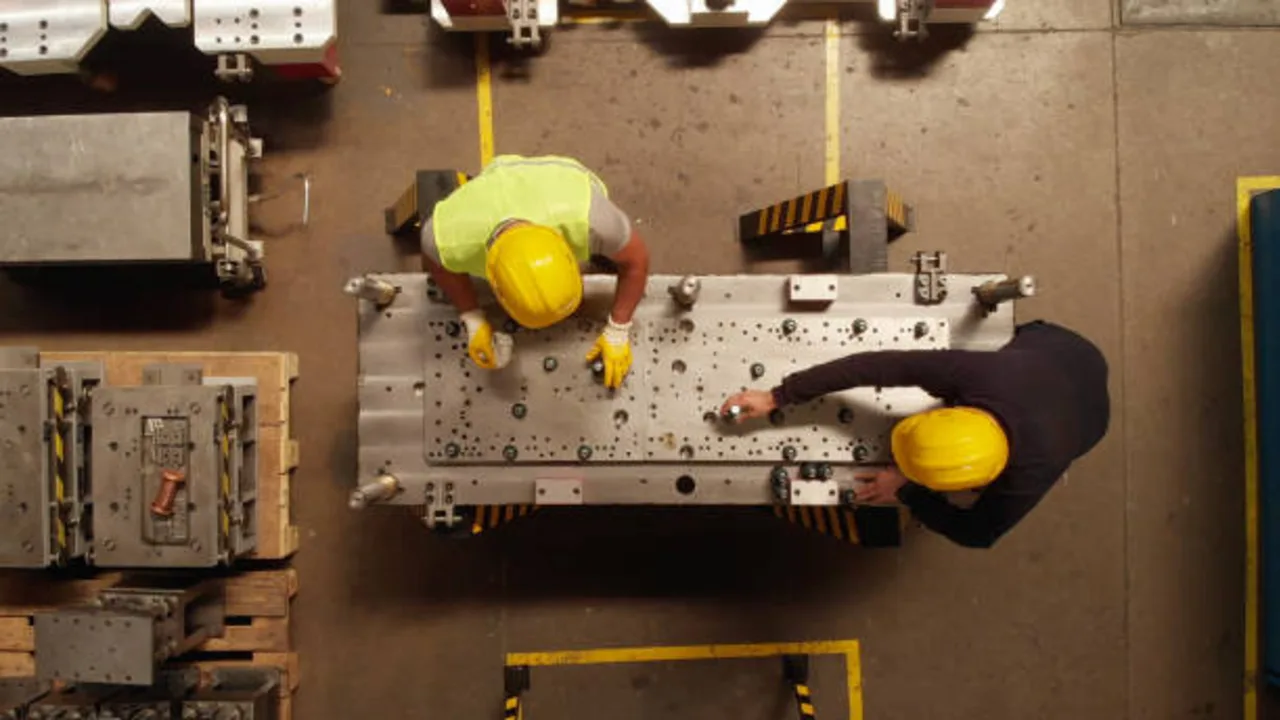

أحد أكثر النتائج شيوعًا لسوء التخطيط هو الإفراط في مناولة المواد. فعندما تضطر المواد الخام، والمكونات شبه المصنعة، والمنتجات النهائية إلى قطع مسافات طويلة أو الرجوع للخلف داخل المصنع، تزداد ساعات العمل ويتم استهلاك معدات المناولة بشكل مفرط. وفي هذه الحالة، تحاول الرافعات الشوكية والرافعات العلوية والناقلات تعويض قرارات التخطيط السيئة، مما يرفع تكاليف الصيانة ويزيد من احتمالية التلف أو التوقف عن العمل.

مشكلة أخرى بالغة الأهمية هي تداخل مسارات العمل. فعندما تتقاطع المواد الداخلة، وخطوط الإنتاج، ومسارات الصيانة، واللوجستيات الخارجة دون تنظيم، تصبح الاختناقات أمرًا لا مفر منه. هذه التقاطعات تبطئ الإنتاج، وتزيد أوقات الانتظار بين العمليات، وتخلق مخاطر سلامة جسيمة. وفي مصانع الفولاذ التي تتعامل مع أحمال ثقيلة ومعدات متحركة، يمكن أن يتحول ضعف الفصل بين المسارات بسرعة من مجرد عدم كفاءة إلى خطر حقيقي للحوادث.

كما أن غياب التقسيم الواضح للمناطق يزيد من تعقيد المشكلات التشغيلية. فبدون مناطق محددة بوضوح للإنتاج، والتخزين، والفحص، واللوجستيات، تعاني المصانع من الازدحام والارتباك. ويقضي العمال وقتًا إضافيًا في التنقل عبر مساحات مشتركة، ويجد المشرفون صعوبة في فرض الانضباط التشغيلي، ويصبح التحكم في المخزون أكثر تعقيدًا. ومع مرور الوقت، يؤدي هذا الغموض المكاني إلى تقليل الاتساق ويجعل تحسين العمليات أكثر صعوبة.

وربما يكون الضرر الأكبر على المدى الطويل هو التخطيط الجامد الذي يحد من قابلية التوسع. فمصانع الفولاذ نادرًا ما تبقى ثابتة؛ تتغير أحجام الإنتاج، وتتم إضافة معدات جديدة، وتتطور العمليات. التخطيطات المقيدة بمواقع الأعمدة، أو الممرات الضيقة، أو المسارات الثابتة تجعل التحديثات المستقبلية مكلفة ومربكة. وبدلاً من التكيف بسلاسة، تتطلب التوسعات إيقافات تشغيلية، أو إعادة عمل، أو حتى هدمًا جزئيًا.

إن تحسين التخطيط منذ البداية يعالج هذه المشكلات من جذورها. فمن خلال مواءمة تصميم الهيكل الفولاذي مع تدفق الإنتاج، ومنطق التقسيم الوظيفي، وتخطيط التوسع، تعمل المصانع مع عدد أقل من الاضطرابات ومستوى أعلى من القدرة على التنبؤ. ويصبح هذا الأمر بالغ الأهمية في البيئات ذات الإنتاجية العالية أو متعددة الورديات، حيث تتضاعف حتى أصغر أوجه القصور بسرعة عبر الورديات، والكميات، وتكاليف العمالة.

تدفق الإنتاج كمبدأ أساسي في التصميم

في صميم تحسين التخطيط يكمن تدفق الإنتاج. فكل مصنع يتبع تسلسلًا محددًا: دخول المواد الخام، ثم المعالجة، ثم التجميع، ثم خروج المنتجات النهائية. ويجب أن يعكس التخطيط الفعلي هذا التسلسل بأكبر قدر ممكن من الدقة.

التدفق الخطي مقابل التدفق القائم على العمليات

غالبًا ما تستفيد مصانع الفولاذ من أنماط تدفق خطية أو شبه خطية:

- التدفق الخطي: مثالي للإنتاج الموحد عالي الحجم

- التدفق على شكل U: مناسب للعمليات المدمجة مع مشاركة العمالة

- التدفق القائم على العمليات: مناسب للتصنيع المعقد أو المخصص

تدعم مباني الهياكل الفولاذية الأنماط الثلاثة من خلال توفير مسافات واسعة وتقسيم داخلي مرن دون الحاجة إلى عدد كبير من الأعمدة أو الجدران الحاملة.

استراتيجية التقسيم في تخطيط مصانع الفولاذ

يفصل التقسيم الفعّال بين الوظائف مع الحفاظ على الترابط المنطقي. تؤدي كل منطقة وظيفة محددة، لكنها تبقى متماشية مع تدفق الإنتاج العام.

المناطق الوظيفية الشائعة

- استلام المواد الخام وفحصها

- منطقة المعالجة أو التصنيع الأولي

- مناطق التجميع والتشطيب

- مراقبة الجودة والاختبار

- التعبئة واللوجستيات الخارجة

تجعل الهياكل الفولاذية التقسيم أكثر وضوحًا وقابلية للتكيف. كما تتيح الطوابق الوسطية والمنصات والممرات المرتفعة فصل الأشخاص والمواد والآلات دون زيادة المساحة الأرضية.

كيف يعزز تصميم الهياكل الفولاذية كفاءة التخطيط

تلعب الخصائص الإنشائية لمصانع الفولاذ دورًا رئيسيًا في تحسين التخطيط:

- المسافات الحرة الكبيرة تسمح بخطوط إنتاج غير منقطعة

- القدرة العالية على التحميل تدعم تركيب المعدات الثقيلة

- التوسع الرأسي يتيح إنتاجًا أو تخزينًا متعدد المستويات

- الهياكل المعيارية تسمح بإعادة التهيئة مستقبلًا

عند دمج هذه الخصائص مع تخطيط ذكي، يتحول المبنى الصناعي إلى أصل تشغيلي بدلاً من كونه قيدًا.

تقليل مناولة المواد ومسافات الحركة

أحد الأهداف الرئيسية لتحسين تخطيط مصانع الهياكل الفولاذية هو تقليل الحركة غير الضرورية. فكل متر يقطعه العمال أو المواد يضيف وقتًا وتكلفة ومخاطر.

تقلل التخطيطات المحسنة من:

- مسافات حركة الرافعات الشوكية

- خطوات المناولة اليدوية

- حركة المرور المتقاطعة بين الأقسام

تؤدي المسارات الأقصر إلى زيادة سرعة الإنتاج، وخفض استهلاك الطاقة، وتحسين ظروف السلامة، خاصة في البيئات الصناعية الثقيلة.

السلامة والامتثال من خلال تخطيط أفضل

السلامة ليست مجرد مسألة سياسات؛ بل هي مسألة تخطيط. فالمصانع ذات التخطيط السيئ غالبًا ما تخلط بين مسارات المشاة والمعدات أو حركة اللوجستيات.

يمكن لتخطيطات مصانع الفولاذ أن تدمج:

- ممرات مخصصة ومسارات إخلاء واضحة

- فصلًا واضحًا بين الأشخاص والآلات

- منصات مرتفعة للوصول إلى أعمال الصيانة

- أرضيات مقسمة حسب أحمال المعدات

تقلل هذه الخيارات التصميمية من مخاطر الحوادث وتدعم الامتثال للمتطلبات التنظيمية.

قابلية التوسع والتوسع المستقبلي

نادرًا ما تبقى المصانع على حالها. فترتفع أحجام الإنتاج، ويتم إدخال معدات جديدة، وتتطور العمليات. ويصبح التخطيط الجامد سريعًا غير صالح.

تدعم مصانع الهياكل الفولاذية التخطيطات القابلة للتوسع من خلال:

- إتاحة التوسع وحدةً بوحدة أو بحورًا إنشائية

- دعم خطوط إنتاج معيارية

- إضافة طوابق رأسية دون إيقاف العمليات

تضمن هذه المرونة قيمة طويلة الأمد وتحمي الاستثمار الرأسمالي.

دمج تحسين التخطيط مع تصميم المبنى

تتحقق الكفاءة الحقيقية عندما يتم تطوير تخطيط المصنع وتصميم المبنى معًا. إن التعامل مع هيكل المصنع وسير العمل كقرارات منفصلة غالبًا ما يؤدي إلى حلول وسط غير فعالة.

إن هيكل المصنع الفولاذي المصمم بعناية ينسق بين تباعد الأعمدة، وارتفاع السقف، وقدرة الأرضية، ومسارات الحركة مع احتياجات الإنتاج الفعلية، مما يخلق اتصالًا سلسًا بين الهيكل والتشغيل.

الخلاصة: التخطيط كميزة استراتيجية

لا يقتصر تحسين تخطيط مصانع الهياكل الفولاذية على ترتيب الآلات فحسب، بل يتعلق بتضمين الكفاءة في جوهر المصنع. ومن خلال إعطاء الأولوية لتدفق الإنتاج، والتقسيم الواضح، وقابلية التوسع المستقبلية، يمكن لمصانع الهياكل الفولاذية تحقيق إنتاجية أعلى، وتكاليف تشغيل أقل، ومستوى سلامة أفضل.

وبالنسبة للمصنعين الذين يسعون إلى القدرة التنافسية على المدى الطويل، فإن الاستثمار في تحسين التخطيط خلال مرحلة التخطيط يحقق عوائد تتجاوز بكثير مرحلة البناء، محولًا المصنع إلى نظام قائم على الأداء.