نحن ملتزمون بتقديم نتائج استثنائية، مشروعًا واحدًا في كل مرة.

شركة Suzhou Wujiang XTD Steel Structure Engineering Co., Ltd. هي شركة متخصصة في تصنيع الهياكل الفولاذية الجاهزة التي تدمج بين التصميم الاحترافي والمعالجة والتركيب والإدارة. تشمل أنظمة البناء الفولاذية المعيارية المخصصة لدينا الإطارات الصلبة القياسية، والهياكل الدعامية، والهياكل الإطارية، والجسور، وغيرها. تنطبق هذه الحلول الفولاذية الهيكلية المصممة حسب الطلب على مجموعة واسعة من الأماكن، بما في ذلك المطارات ومراكز المعارض ومراكز التسوق وناطحات السحاب ومحطات القطار ومحطات الوقود والمستودعات والمصانع وغيرها الكثير، وتقدم حلولاً شاملة لكل متطلبات خاصة.

لماذا تُعدّ الهياكل الفولاذية مهمة؟ صُممت الهياكل الفولاذية المعيارية من XTD Steel بهندسة عالية القوة ومقاومة للتآكل، مما يجعلها متينة للغاية في أقسى الظروف الجوية. كما توفر مرونة في التصميم وقابلية التخصيص لتلبية احتياجات المشاريع المختلفة، مما يُؤدي إلى استثمار مربح. سواء كنت تُنشئ مبنى مطار، أو مركز معارض، أو مصنعًا، أو محطة وقود، يمكنك دائمًا الاعتماد على XTD Steel Structure.

بصفتها مزوّد خدمات متكامل ورائد في قطاع المباني الفولاذية، فقد كرّست شركة شينتياندي للهيكل الفولاذي أكثر من عشرين عامًا في مجال مرافق تقنيات النقل. وبالاعتماد على الخصائص عالية الأداء للفولاذ عالي المقاومة بدرجات Q355B وS355JR وA572 وSM490A، إلى جانب الابتكار التقني المستمر، تعيد الشركة تشكيل فضاءات محاور الطيران. ومن تصميم الهياكل الفولاذية ومعالجتها وتصنيعها وتنفيذها إلى الصيانة خلال فترة استخدام المبنى، تقدّم لعملائها حول العالم منظومة مبانٍ لمحطات حديثة تجمع بين الكفاءة والذكاء والاستدامة الخضراء.

في قطاع بناء مراكز المعارض العالمية، برزت الهياكل الفولاذية كحل مفضل في هذه الصناعة. بصفتك مالكًا لمركز معارض، قد تواجه حاليًا التحديات التالية: عادةً ما تتطلب المباني الخرسانية التقليدية فترة بناء تتراوح بين عام إلى عامين، في حين أن المعارض الدولية المحجوزة مسبقًا قد تبدأ في وقت مبكر من العام المقبل. تحتاج إلى التحكم الصارم في ميزانيات البناء مع تحقيق مساحات واسعة بدون أعمدة لتعزيز الاستفادة من المكان وقيمته التجارية. علاوة على ذلك، يجب أن تمتثل مراكز المعارض لمعايير البناء الصديقة للبيئة التي تزداد صرامة. تمثل مراكز المعارض ذات الهياكل الفولاذية الحل الأمثل لمعالجة هذه المشكلات. تقدم XTD Steel Structure، بصفتها شركة رائدة عالميًا في مجال حلول البناء الفولاذية الشاملة، حلولًا حديثة لمراكز المعارض تجمع بين المساحات الواسعة والمرونة العالية والاستدامة والميزات الذكية للعملاء في جميع أنحاء العالم.

XTD Steel Structure هي شركة تصنيع مباني فولاذية مسبقة الصنع في مجال البناء المعياري، تركز على تزويد العملاء العالميين بحلول شاملة تتراوح من مصانع فولاذية من طابق واحد بمساحة 30X50 إلى مصانع ضخمة متعددة الطوابق تمتد على عدة كيلومترات. بفضل أكثر من 20 عامًا من الخبرة العميقة في هذا المجال، نجحنا في تسليم آلاف المصانع والبنى التحتية، بمساحة إجمالية للمصانع تبلغ حوالي 10 ملايين متر مربع، مما جعلنا معيارًا في مجال إنشاء الهياكل الفولاذية.

وبصفتها شركة رائدة ومبتكرة في مجال هندسة الهياكل الفولاذية على مستوى العالم، تجمع شركة XTD للهيكل الفولاذي أفضل فرق البحث والتطوير لدراسة سيناريوهات الاستخدام والمتطلبات الوظيفية الخاصة بـ محطات الوقود بشكل معمق. وتعمل الشركة على تصميم وتخصيص حلول جاهزة عالية الأداء وفعّالة من حيث التكلفة لـ محطات الوقود بالهياكل الفولاذية لخدمة العملاء العالميين.

يعتمد مبنى الهيكل الفولاذي على مفهوم التصميم المعياري، الذي يسمح بتقسيم محطات الوقود إلى وحدات وظيفية موحّدة وسريعة التركيب، مما يسهم في تقليص فترة البناء في الموقع بشكل كبير، ويحدّ بفاعلية من تأثير أعمال البناء على البيئة

لا قيمة لخطة الهندسة المعمارية والتطوير بدون هياكل فولاذية قوية، خاصة إذا كنت ترغب في بناء مشروع مؤثر. يمكنك البدء في مشروع البناء الخاص بك من خلال التعاون مع مورد موثوق به للمباني الفولاذية الهيكلية. بفضل خبرة تزيد عن 20 عامًا، طورنا المرونة اللازمة لبناء مجموعة من الفئات: الهياكل الفولاذية المعيارية، والإطارات البوابية الصلبة، والهياكل الفضائية، والهياكل الفولاذية، والجسور الفولاذية، والمزيد. يتم تصنيع هياكلنا الفولاذية الجاهزة من مواد مؤهلة وفعالة من حيث التكلفة، ونقدمها لعملائنا مع مراعاة الاحترافية. فقط أخبرنا! نحن على استعداد للاستماع إليك والتكيف مع احتياجاتك.

ندرك أن كل مشروع بناء يتطلب حلولاً مختلفة للهياكل الفولاذية. ولذلك، نقدم خدمات متنوعة تناسب احتياجات مشروعكم. يتعاون فريقنا الهندسي مع المقاولين لتقييم نوع الهيكل الفولاذي الذي يحتاجه المشروع. كما يوفر قسم التصنيع لدينا مواد بناء فولاذية من مصادر خام عالية الجودة. كما نقدم خدمات تركيب وإدارة الهياكل الفولاذية لضمان تركيب جميع أجزاء الفولاذ في مرحلة البناء باحترافية، مع صيانة دورية للحفاظ على أداء المبنى على المدى الطويل.

نقوم بتحديث أخبار الشركة ومدونات الصناعة بنصائح وإرشادات من الخبراء تتعلق بالهياكل الفولاذية المعيارية التي قد تجدها مفيدة.

تتطلب المنشآت الصناعية الحديثة استراتيجيات أمان متقدمة، خاصة في بيئات التخزين واسعة النطاق. ويُعد نظام سحب الدخان في المستودعات أحد أهم الأنظمة في الهندسة الصناعية،

بينما يُعد تقسيم الحريق في المستودعات استراتيجية حماية سلبية من الحريق، إلا أنه يجب أن يعمل بالتنسيق مع أنظمة الحماية النشطة لتحقيق أقصى فعالية. الأنظمة

تدخل صناعة الخدمات اللوجستية عصرًا جديدًا تقوده الروبوتات وأنظمة إدارة المخزون المعتمدة على الذكاء الاصطناعي وتكامل البيانات في الوقت الفعلي. وفي قلب هذا التحول تقف

نحن ننتج العديد من أنواع الهياكل الفولاذية، والتي تشمل هيكل فولاذي ذو إطار بوابة صلب موحد، هيكل فولاذي ذو إطار فضائي، هيكل فولاذي لجمالون فضائي، هيكل فولاذي لجمالون فضائي على شكل خاص، هيكل فولاذي لجمالون أنبوبي فضائي على شكل خاص، هيكل فولاذي خرساني شاهق الارتفاع، ممر هيكل فولاذي، جسر فولاذي هيكلي، منصة عمل صناعية للهيكل الفولاذي، البنية التحتية للهيكل الفولاذي (أبراج الهيكل الفولاذي، أبراج حماية من الصواعق للهيكل الفولاذي، أبراج إشارة الهيكل الفولاذي، أنظمة نقل الطاقة للهيكل الفولاذي)، صيانة اللوحة المفردة (سلسلة الألواح الملونة)، صيانة اللوحة المفردة (سلسلة ألواح الأرضية)، صيانة اللوحة المفردة (سلسلة ألواح الساندويتش الجدارية)، ومنتجات دعم هندسة الهيكل الفولاذي (النوع C، النوع Z، الفولاذ الزاوي، الفولاذ القناتي، الأنبوب المربع، إلخ).

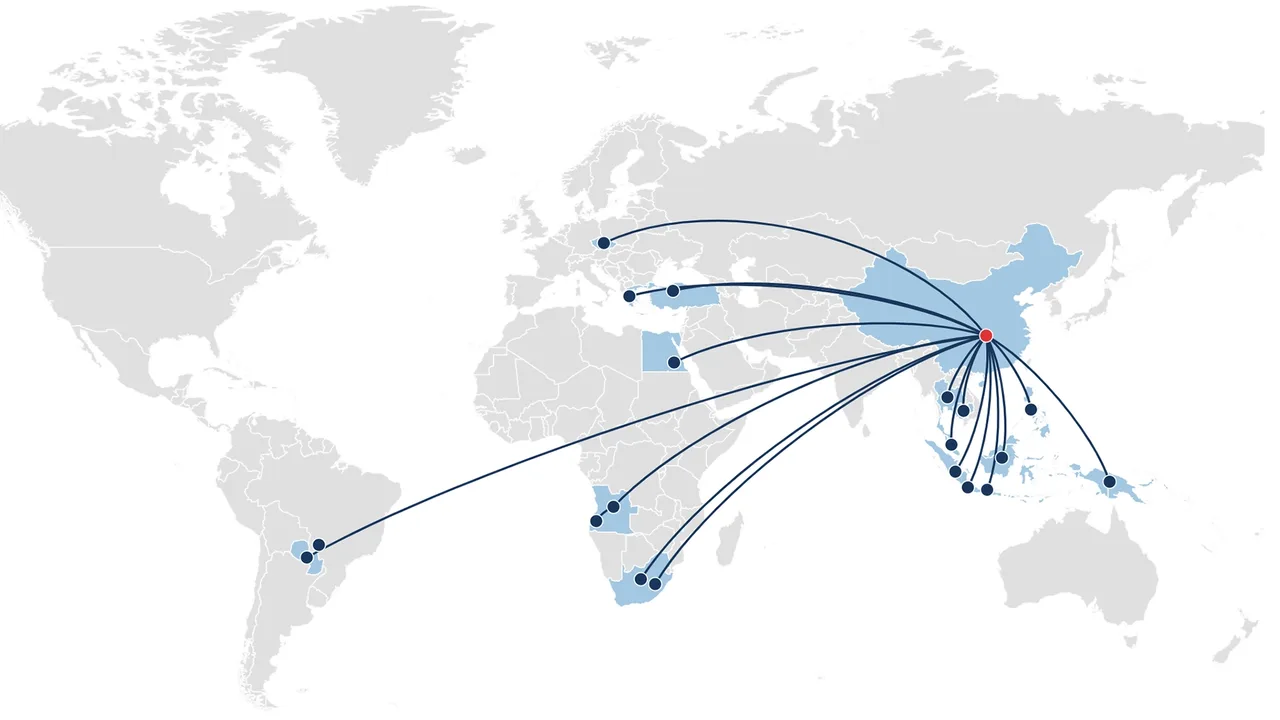

نعم، يقع عملاء مشاريع الهياكل الفولاذية لدينا في خمس قارات ويغطون أكثر من 20 دولة ومنطقة، بما في ذلك أنغولا وأستراليا وكمبوديا والكونغو وجزر كوك وإثيوبيا وإندونيسيا وليسوتو وليبيا وماليزيا وموزمبيق وباكستان وبنما وبابوا غينيا الجديدة والفلبين وصربيا وجنوب أفريقيا وتايلاند وتركيا وفيتنام.

لدى XTD Steel Structure ثلاثة قواعد لمعالجة الهياكل الفولاذية تقع في سوتشو بمقاطعة جيانغسو وييتشون بمقاطعة جيانغشي وقوانغتشو بمقاطعة قوانغدونغ، مع إجمالي قدرة إنتاج سنوية تصل إلى 100000 طن. تغطي قاعدة تجميع ومعالجة الهياكل الفولاذية في سوتشو مساحة 87000 متر مربع، مع فريق محترف يضم أكثر من 200 فني ماهر في الهياكل الفولاذية و 6 خطوط إنتاج متكاملة للهياكل الفولاذية، مع قدرة إنتاج شهرية تزيد عن 4300 طن. تغطي قاعدة معالجة الهياكل الفولاذية في ييتشون مساحة 82000 متر مربع، مع ما يقرب من 100 فني محترف، وقد أنشأت 3 خطوط إنتاج لمكونات الهياكل الفولاذية الثقيلة، وخطي إنتاج لمكونات الهياكل الفولاذية الخفيفة، وخط إنتاج واحد لإطار شبكة الهيكل الفولاذي، وخط إنتاج واحد لدعم أنابيب الهيكل الفولاذي، وتصل أقصى قدرة رفع لشاحنات الجمالون إلى 32 طنًا، مع قدرة إنتاج شهرية تصل إلى 4000 طن. تغطي قاعدة معالجة الهياكل الفولاذية في قوانغتشو مساحة تبلغ حوالي 10000 متر مربع، مع 3 خطوط معالجة كاملة للهياكل الفولاذية وسعة شهرية تبلغ 1000 طن.

وفقًا لمتطلبات العملاء، يمكننا توفير حلول تصميم الهياكل الفولاذية بما يتماشى مع المعايير الصينية (GB) والأمريكية (ASIC) والأوروبية (CE)، كما أن المواد المستخدمة تلبي أيضًا المعايير والمواصفات الخاصة بالصين والولايات المتحدة وأوروبا واليابان وألمانيا.

نحن نلتزم بشهادات ISO (المنظمة الدولية للمعايير)، وAWS D1.1 (جمعية اللحام الأمريكية)، وCE (المطابقة الأوروبية) لصناعة الهياكل الفولاذية.

اتصل بنا اليوم للحصول على استشارة مجانية واكتشف لماذا تعتبر XTD Steel Structure الشركة الرائدة في الصين في مجال أنظمة الصلب الجاهزة. اضمن مشروع بناء قوي ومؤثر من خلال اختيار XTD Steel Structure كمورد للبناء المعياري الفولاذي ودعنا نبني معًا شيئًا قويًا.

Knowing where you plan on building is essential to providing an accurate building estimate.