تُعد الهياكل الفولاذية في طليعة العمارة الحديثة، إذ تقدم قوة استثنائية وسرعة عالية في التركيب وتنوعاً في التصميم يوفّر دعماً فعالاً لصناعة البناء.

من المستودعات الصناعية الضخمة إلى ناطحات السحاب التجارية، يقدم الهيكل الفولاذي حلولاً موثوقة وفعّالة من حيث التكلفة لتلبية تحديات الهندسة والعمارة الحديثة.

يستعرض هذا الدليل أنواع الهياكل الفولاذية ومزاياها الأساسية بالتفصيل.

إذا كنت مهتماً بكيفية تشكيل الهياكل الفولاذية للبيئة العمرانية، فسيقدم لك هذا الدليل معلومات قيّمة حول أنظمة البناء الفولاذية.

أنواع الهياكل الفولاذية الشائعة

إطار البوابة الصلب (Portal Frame)

يُعتبر إطار البوابة الصلب نظاماً إنشائياً يتكوّن من أعمدة وفواصل فولاذية متصلة بروابط صلبة، وهو مثال نموذجي على الهيكل الفولاذي الخفيف.

تشير الصلابة هنا إلى تكوين اتصال ثابت غير متحرك بين المكونات باستخدام اللحام أو البراغي بحيث تشترك الأعضاء الفولاذية في مقاومة الأحمال الخارجية.

تُعد وضوح مسار القوى الهيكلية وسهولة انتقال الأحمال أبرز ميزاته، مما يساعد على الحفاظ على استقرار الهيكل الفولاذي تحت تأثير القوى المختلفة.

هذه الخصائص تمكّن المهندسين من تحسين الكفاءة التصميمية من خلال استخدام المعايير الموحّدة أثناء إعداد الرسومات التنفيذية، وتقليل الأخطاء في التنفيذ بشكل كبير.

يُستخدم هذا الشكل الإنشائي على نطاق واسع في المصانع المتوسطة، ومراكز التخزين، وورش الخدمات اللوجستية، وغيرها من مشاريع البناء الصناعي.

كما أنه مثالي لطريقة البناء المعيارية التي تجمع بين التصنيع المسبق في المصنع والتركيب السريع في الموقع.

وفي ظل التوجه الحديث نحو الكفاءة وتقليل التكاليف، أصبح الهيكل الفولاذي أحد الحلول المفضلة في مشاريع البناء الصناعي.

يتكون نظام إطار البوابة عادةً من عدة مكونات أساسية تشمل الأعمدة الرأسية والعوارض العلوية والدعامات الجانبية والأربطة وأنظمة التثبيت الداخلية إضافة إلى هيكل الجملون.

تعتمد هذه المكونات على تصميم موحّد للعُقد، مما يقلل من التعقيد ويسهّل الإنتاج المعياري.

يُستخدم النظام عادةً في المصانع الخفيفة، إذ يتمتع بتكامل وظيفي واضح وهو مثالي للأبنية ذات الأحمال السقفية الصغيرة ومتطلبات المساحة المرنة.

فعلى سبيل المثال، في الامتدادات التي تتراوح بين 15 و40 متراً، يمكن لإطار البوابة ضمن هذا النطاق أن يوفر مقاومة عالية واستقراراً ممتازاً مع استخدام اقتصادي للمواد.

وإذا كانت هناك حاجة إلى مساحة إضافية، يمكن إضافة طابق نصفي لزيادة المساحة المستخدمة وتحقيق توزيع ثلاثي الأبعاد أكثر كفاءة.

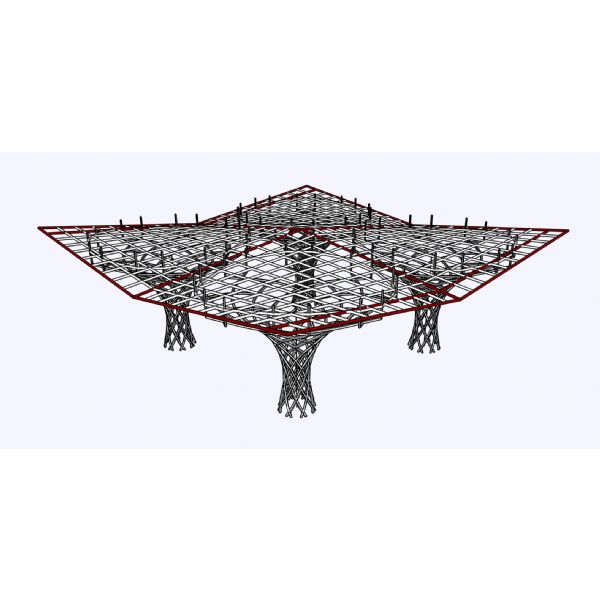

الهيكل الفضائي الفولاذي

الهيكل الفضائي الفولاذي هو هيكل شبكي ثلاثي الأبعاد يتكوّن من عدد كبير من القضبان الفولاذية المرتبة في نمط هندسي محدد ومتّصلة بعُقد معدنية.

يمتاز بقدرة عالية على التحمل واستقرار هيكلي كبير، وهو مثالي للمباني التي تتطلب امتدادات واسعة دون دعامات داخلية.

ومن الأمثلة اليومية الشائعة على الهيكل الفضائي الفولاذي مظلات محطات الوقود التي تستخدم عادةً عُقداً كروية لما تتميز به من مرونة عالية وقوة ميكانيكية ممتازة.

مقارنة بأنظمة الإطارات التقليدية من الأعمدة والعوارض، يتمتع الهيكل الفضائي الفولاذي بمزايا واضحة في الاستقرار الهيكلي ومقاومة الرياح وتغطية المساحات الكبيرة.

ويُستخدم على نطاق واسع في المباني العامة مثل الملاعب، ومراكز المعارض، والمدن الصناعية، التي تتطلب مساحات مفتوحة ورؤية خالية من العوائق.

وبفضل المكونات المعيارية وتقنيات التجميع المسبق، يمكن تقليل فترة البناء الميداني في مشاريع الهياكل الفولاذية بنسبة تصل إلى 60% مقارنة بالطرق التقليدية.

كما يسمح استخدام برامج التصميم الحديثة (BIM) بإجراء المحاكاة والكشف عن التعارضات قبل التنفيذ، لضمان تطابق البناء الفعلي مع المخططات بدقة.

الهيكل الشبكي الفضائي الفولاذي (Space Truss)

يتكوّن نظام الهيكل الشبكي الفضائي الفولاذي من وحدات مثلثية يتم تجميعها بواسطة قضبان فولاذية متقاطعة.

وتتمثل ميزته الأساسية في توزيع القوى المحورية بشكل متوازن على الأعضاء، مما يقلل الوزن الذاتي ويزيد الصلابة العامة.

هذا النوع من الهيكل الفولاذي مثالي للأسقف ذات الامتدادات الطويلة مثل قاعات المعارض والمصانع الكبرى ومحطات الطيران.

ويُعرف أيضاً باسم “الجمالون السقفي”، حيث يُستخدم عادةً لتحمّل أحمال الأسقف.

في مراكز المعارض الحديثة، توفّر الأسقف المصممة باستخدام الهياكل الشبكية الفضائية الفولاذية مساحات داخلية أوسع ومرونة في توزيع الإضاءة والتهوية.

كما تُستخدم الهياكل الفولاذية على نطاق واسع في بناء الجسور، حيث يؤدي تصميمها الخفيف وقوتها العالية إلى تقليل الأحمال على الأساسات وتخفيض تكلفة البناء.

وعند دمجها مع أنظمة الكابلات أو الشد، يمكن تحقيق مظهر معماري ديناميكي وجذاب.

ممر الهيكل الفولاذي

تُستخدم ممرات الهيكل الفولاذي كجسور علوية تربط بين عدة مبانٍ، وتنتشر على نطاق واسع في المجمعات الحضرية مثل المستشفيات والجامعات ومجمعات المكاتب.

وبالمقارنة مع الهياكل التقليدية، تتميز الهياكل الفولاذية بمرونة هندسية عالية وقابلية تخصيص كبيرة وفق المسافات بين المباني والفروق في الارتفاع والمتطلبات الوظيفية.

غالباً ما تتخذ هذه الممرات شكل عوارض فولاذية أو أنظمة شبكية فضائية، تجمع بين الوزن الخفيف والصلابة العالية والوضوح الإنشائي، مما يقلل من تأثير الأحمال على المباني المتصلة.

كما أن طريقة التجميع المسبق تقلل من فترة البناء وتحد من التأثير البيئي، مما يجعل الهيكل الفولاذي مثالياً للبناء في البيئات المعمارية المعقدة.

من الناحية الجمالية والوظيفية، تتميز ممرات الهيكل الفولاذي بأداء متكامل يجمع بين التصميم الحديث والاستدامة.

ففي المستشفيات، على سبيل المثال، تربط الممرات بين أقسام الطوارئ والعلاج والمختبرات بطريقة سريعة وآمنة.

وفي المدن الصناعية الحديثة، تُستخدم لتعزيز التعاون بين الأقسام المختلفة، كما تُدمج مع أنظمة الإضاءة والتشجير لتشكيل رموز معمارية مميزة.

أما في الأبراج العالية، فيمكن تنفيذها باستخدام طرق إنشائية مختلفة مثل التعليق أو الكابلات أو الكابول لتوفير أداء هيكلي مستقر مع لغة تصميم بسيطة.

الجسور ذات الهيكل الفولاذي

تُستخدم مادة الفولاذ كمكوّن رئيسي لتحمل الأحمال في الجسور.

وبفضل خصائصها المتمثلة في القوة العالية والوزن الخفيف، أصبحت الجسور ذات الهيكل الفولاذي الشكل الأكثر شيوعاً في هندسة الجسور الحديثة.

تسمح ليونة الفولاذ ودقته التصنيعية بتصميم جسور مرنة يمكن تنفيذها في تضاريس معقدة مثل الوديان والأنهار العريضة أو شبكات النقل الحضرية الكثيفة.

تشمل الأنواع الشائعة الجسور ذات العوارض الصندوقية والجسور المقوسة والمعلقة والجسور المدعومة بالكابلات، ويتم اختيار النظام وفق الامتداد ومستوى الأحمال وظروف التنفيذ.

في التطبيقات العملية، تُستخدم الجسور ذات الهياكل الفولاذية على نطاق واسع في أنظمة الطرق السريعة الحضرية والتقاطعات متعددة المستويات والممرات المخصصة للمشاة.

فعلى سبيل المثال، يمكن تركيب الجسور الفولاذية الصندوقية في الطرق المرتفعة بسرعة دون تعطيل حركة المرور، مما يقلل من التأثير على البيئة المحيطة.

وفي مشاريع العبور الكبرى، توفر الجسور المقوسة والفولاذية الشبكية كفاءة هيكلية وأماناً إنشائياً أعلى.

في التصميم العمراني، لا توفر الجسور الفولاذية للمشاة فقط ممرات عملية، بل تُدمج أيضاً مع الإضاءة لتكون نقاط جذب بصرية تربط المساحات الحضرية.

ومع استخدام أنظمة الطلاء الحديثة والفولاذ المقاوم للعوامل الجوية، يمكن تمديد عمر الهيكل الفولاذي وتقليل أعمال الصيانة بشكل ملحوظ، مما يدعم إنشاء بنية تحتية مستدامة.

قوة ومتانة الهياكل الفولاذية

القوة

- سرعة البناء: المكونات في الهيكل الفولاذي مُصنّعة مسبقاً ويمكن تركيبها بسرعة في الموقع، مما يقلل من مدة المشروع.

- مرونة التصميم: الفولاذ يتمتع بقوة عالية ويسمح بامتدادات كبيرة وتصاميم متنوعة.

- الاستدامة: الفولاذ مادة قابلة لإعادة التدوير وتقلل من النفايات والانبعاثات الكربونية.

- المتانة: الهياكل الفولاذية مقاومة للشد والضغط وتتحمل الأحمال القصوى مثل الرياح والزلازل.

المتانة

- التوصيل الحراري: الفولاذ موصل قوي للحرارة، لذا يحتاج إلى طبقة عزل للحد من فقدان الطاقة والتكثف الحراري.

- العزل الصوتي: يجب دمج الهيكل الفولاذي مع مواد ماصّة للصوت لتحسين الأداء الصوتي العام.

خصائص أداء الهياكل الفولاذية

التركيب الكيميائي: “الرمز الجيني” للفولاذ

تعتمد خصائص الهيكل الفولاذي على تركيبته الكيميائية الدقيقة.

يُعتبر الكربون العمود الفقري للفولاذ، إذ تؤدي نسبته المنخفضة إلى ضعف القوة، بينما تسبب النسب العالية صعوبة في اللحام.

عادةً ما يُضبط محتوى الكربون عند 0.2٪ لتحقيق التوازن المثالي.

كما تُضاف عناصر مثل المنغنيز والسيليكون لتحسين المتانة، بينما يجب الحد من الشوائب مثل الكبريت والفوسفور بنسبة أقل من 0.05٪ لتجنب الهشاشة.

يساعد إدخال عناصر مثل الفاناديوم أو التيتانيوم أو النحاس على زيادة الكثافة المجهرية وتعزيز مقاومة الصدأ والتآكل.

الخصائص الميكانيكية: “اختبار اللياقة” للفولاذ

تمثل قوة الهياكل الفولاذية البيانات الميكانيكية الأساسية التي تحدد قدرة الفولاذ على تحمل الظروف القصوى.

يمثل حد الخضوع النقطة التي يبدأ عندها الفولاذ بالتشوه، بينما تعبر مقاومة الشد عن أقصى قدرة تحمل قبل الانكسار.

يُعد مؤشر الاستطالة معياراً مهماً لقياس مرونة الفولاذ في مقاومة الأحمال المفاجئة مثل الزلازل.

وفي المناطق الباردة، يجب أن يجتاز الفولاذ اختبارات صدمة منخفضة الحرارة (-40°C) لضمان عدم تكسّره.

بعض أنواع الفولاذ الخاصة تحتفظ بمرونتها حتى في درجات الحرارة المنخفضة جداً مثل تلك المستخدمة في خزانات الغاز المسال.

تقنيات المعالجة: من المواد الخام إلى المنتجات النهائية

يمر الهيكل الفولاذي بعملية تصنيع دقيقة تشبه التحول الصناعي المتطور.

تُستخدم عملية الدرفلة لتحويل الكتل الساخنة إلى مقاطع قياسية مثل الفولاذ على شكل H أو الأنابيب الإنشائية.

أما اللحام، فهو بمثابة “الخياطة المعدنية” لـالهياكل الفولاذية ويتطلب تحكمًا صارمًا في درجة الحرارة لتجنب المناطق الضعيفة.

تُستخدم تقنية الثني البارد لتشكيل الصفائح الرفيعة إلى أشكال معقدة، مع الانتباه لتجنب الإجهاد المركز.

وقد أدت تقنيات التصنيع الرقمي CNC وتقنية BIM إلى رفع دقة إنتاج الهياكل الفولاذية إلى مستوى ذكي، مما يسمح بالمحاكاة المسبقة والكشف المبكر عن الأخطاء في مرحلة التركيب.

الأسئلة الشائعة

ما هي مدة خدمة الهياكل الفولاذية؟

يمكن أن يتجاوز عمر الهيكل الفولاذي 50 عاماً، ومع الصيانة المنتظمة والمعالجة ضد التآكل يمكن أن يمتد إلى أكثر من 100 عام.

هل الهياكل الفولاذية آمنة أثناء الزلازل؟

نعم، تتمتع الهياكل الفولاذية بمرونة ممتازة ومقاومة عالية للزلازل، حيث تمتص طاقة الصدمات وتحافظ على سلامة البنية العامة.

هل الهياكل الفولاذية صديقة للبيئة؟

بالتأكيد، يُعد الفولاذ من المواد القابلة لإعادة التدوير، كما أن عملية البناء بالفولاذ تُنتج ضوضاء وغباراً أقل وتقلل من انبعاثات الكربون.

هل يمكن توسيع المباني الفولاذية في المستقبل؟

نعم، يتميز الهيكل الفولاذي بالمرونة وسهولة التوسعة بفضل نظامه المعياري، مما يجعل التعديلات المستقبلية سريعة ومنخفضة التكلفة.

هل الفولاذ مناسب لبناء المنازل؟

نعم، يتميز الهيكل الفولاذي بالقوة العالية وخفة الوزن وسرعة البناء، وهو حل مثالي لبناء المنازل الحديثة.

كيف يمكن منع صدأ الفولاذ؟

يمكن حماية الهياكل الفولاذية من الصدأ عبر الطلاء المقاوم للتآكل أو الجلفنة الساخنة، إلى جانب الصيانة المنتظمة وتصميم أنظمة صرف فعّالة.