تلعب مصانع الصلب دورًا محوريًا في سلسلة التوريد العالمية لقطاعي البناء والتصنيع. ومع تزايد الطلب على تسليم المشاريع بسرعة أكبر والتحكم في التكاليف، أصبحت تحسين كفاءة الإنتاج أولوية استراتيجية لمصنعي الصلب. ولا تساهم العمليات عالية الكفاءة في تقليل فترات التسليم فحسب، بل تعزز أيضًا اتساق الجودة والقدرة التنافسية الشاملة.

تشير كفاءة مصانع الصلب إلى مدى فعالية المصنع في تحويل المواد الخام إلى مكونات صلب جاهزة باستخدام عمليات محسّنة، وقوى عاملة ماهرة، وتقنيات متقدمة. ومن تصميم سير العمل إلى الأتمتة والتحكم الرقمي، تؤثر عدة عوامل في مستوى كفاءة تشغيل مصانع الصلب.

تستعرض هذه المقالة كيف تعمل مصانع الصلب الحديثة على تحسين كفاءة الإنتاج، مع التركيز على تحسين سير العمل، والأتمتة، والاستراتيجيات العملية التي تُمكّن من زيادة الإنتاج مع تقليل الهدر.

فهم كفاءة مصانع الصلب

تقيس كفاءة مصانع الصلب مدى استخدام موارد الإنتاج — مثل العمالة والمعدات والمواد والوقت — عبر مراحل عملية التصنيع. وفي مجال تصنيع الصلب، تؤثر الكفاءة بشكل مباشر على جداول التسليم، وتكلفة التصنيع، وجودة الهياكل.

وعلى عكس الورش التقليدية، تعمل مصانع الصلب الحديثة كنظم إنتاج متكاملة. إذ ترتبط كل مرحلة، بدءًا من قطع المواد واللحام وصولًا إلى التجميع والمعالجة السطحية، ببعضها البعض. ويمكن لأي خلل في مرحلة واحدة أن يؤثر على خط الإنتاج بالكامل.

تشمل الأهداف الرئيسية لتحسين كفاءة مصانع الصلب ما يلي:

- تقليل دورة الإنتاج

- تقليل هدر المواد وإعادة العمل

- تحسين إنتاجية العمالة

- ضمان جودة تصنيع ثابتة

تحسين سير العمل في مصانع الصلب

يُعد تصميم سير العمل أحد أكثر العوامل تأثيرًا في كفاءة مصانع الصلب. إذ يضمن سير العمل المنظم حركة سلسة للمواد ويقضي على عمليات المناولة غير الضرورية أو فترات الانتظار بين العمليات.

تسلسل العمليات وتخطيط الموقع

تنظم المصانع الفعالة محطات العمل وفق تسلسل منطقي للإنتاج. حيث يتم توزيع مناطق القطع، والثقب، واللحام، والتجميع بطريقة تقلل مسافات نقل المواد وتمنع تشكل الاختناقات.

تساعد التخطيطات المحسّنة على تقليل:

- فترات التوقف بين العمليات

- أخطاء مناولة المواد

- الازدحام داخل أرضية المصنع

إجراءات العمل المعيارية

تضمن إجراءات التشغيل القياسية تنفيذ المهام بشكل متسق بين مختلف الورديات والفرق. وتساهم تعليمات العمل الواضحة في تحسين الكفاءة من خلال تقليل التباين ومنع الأخطاء التي تؤدي إلى إعادة العمل.

الأتمتة كمحرّك رئيسي للكفاءة

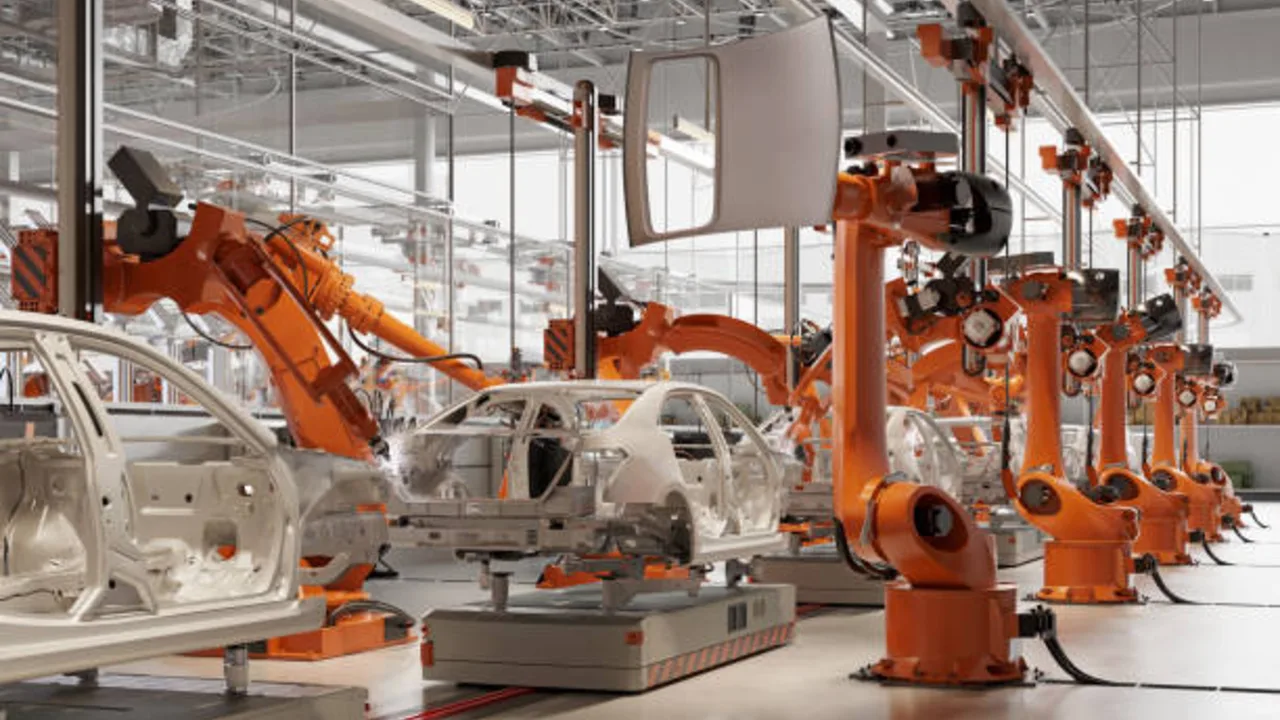

أصبحت الأتمتة عنصرًا أساسيًا في مصانع الصلب عالية الكفاءة. حيث تعمل الأنظمة المؤتمتة على تحسين السرعة والدقة وقابلية التكرار في عمليات التصنيع.

القطع والثقب المؤتمتان

تمكّن خطوط القطع CNC وآلات الثقب من معالجة مكونات الصلب بدقة عالية مع الحد الأدنى من التدخل اليدوي. وتساهم الأتمتة في تقليل زمن المعالجة وضمان الدقة البُعدية.

أنظمة اللحام الروبوتية

تحسّن أنظمة اللحام الروبوتية من اتساق جودة اللحام مع تقليل الاعتماد على العمل اليدوي. وتعمل هذه الأنظمة بشكل مستمر، وتوفر نتائج متجانسة، لا سيما في المكونات المتكررة.

أتمتة مناولة المواد

تُسهِم السيور الناقلة المؤتمتة، والرافعات، وأنظمة النقل في تحسين تدفق المواد بين محطات العمل. ويؤدي ذلك إلى تقليل المناولة اليدوية، وتحسين السلامة، وتسريع معدل الإنتاج.

الإدارة الرقمية والتحكم في الإنتاج

تعتمد مصانع الصلب الحديثة بشكل متزايد على الأدوات الرقمية لتعزيز الكفاءة والدقة والشفافية التشغيلية. ومع زيادة أحجام الإنتاج وتشدد الجداول الزمنية، لم تعد أساليب التنسيق اليدوي كافية لإدارة تدفقات العمل المعقدة. وتعمل أنظمة الإدارة الرقمية على سد هذه الفجوة من خلال ربط التصميم والتخطيط والتنفيذ ضمن بيئة إنتاج موحدة.

تدمج برمجيات إدارة الإنتاج بيانات التصميم، وجداول التصنيع، وتتبع المواد، وإدارة المخزون ضمن منصة رقمية واحدة، مما يتيح اتخاذ قرارات قائمة على البيانات في الوقت الفعلي.

دمج بيانات التصميم مع الإنتاج

تتمثل إحدى المزايا الرئيسية للتحكم الرقمي في الإنتاج في الربط المباشر بين نماذج الهندسة وعمليات أرضية المصنع. حيث تقوم الأنظمة الرقمية بمزامنة الرسومات الإنشائية، وملفات CNC، وتعليمات التصنيع مع جداول الإنتاج.

التتبع الفوري للإنتاج والرؤية التشغيلية

تمكّن الأنظمة الرقمية من مراقبة حالة الإنتاج في الوقت الفعلي عبر جميع مراحل التصنيع، مما يساعد على تحديد التقدم والتأخيرات فور حدوثها.

تحسين التنسيق بين الأقسام

تتطلب عمليات مصانع الصلب تعاونًا وثيقًا بين فرق الهندسة والمشتريات والإنتاج ومراقبة الجودة والخدمات اللوجستية. وتعمل المنصات الرقمية على تحسين التنسيق من خلال توفير وصول مشترك إلى بيانات الإنتاج والجداول الزمنية.

الاكتشاف المبكر للأخطاء والتأخيرات

تعمل أنظمة التحكم الرقمي في الإنتاج على رصد الانحرافات عن الجداول أو معايير الجودة في مرحلة مبكرة، مما يتيح اتخاذ إجراءات تصحيحية استباقية.

تخطيط وتنبؤ دقيق للإنتاج

تجمع الأدوات الرقمية بين البيانات التاريخية ومؤشرات الأداء في الوقت الفعلي لتحسين تخطيط الإنتاج، وتوزيع الأحمال، والتنبؤ بالقدرات الإنتاجية.

القوى العاملة الماهرة والتدريب

على الرغم من أن الأتمتة تحسّن السرعة والاتساق، تظل القوى العاملة الماهرة عنصرًا أساسيًا في كفاءة مصانع الصلب. إذ يمكن للمشغلين المدربين جيدًا التكيف بسرعة مع التقنيات الجديدة وحل المشكلات قبل تفاقمها.

مراقبة الجودة وتقليل إعادة العمل

دور تصميم المصنع والبنية التحتية

توفّر المرافق المصممة جيدًا والتي تدعم حلول هياكل مصانع الصلب تدفقًا أفضل للمواد، وطاقة إنتاجية أعلى، وظروف سلامة محسّنة.

التحسين المستمر والتصنيع الرشيق

تعتمد مصانع الصلب الرائدة مبادئ التحسين المستمر للحفاظ على الكفاءة على المدى الطويل، من خلال التحسين الدائم لسير العمل والأتمتة.